Поликонденсации в расплаве. Достоинства и недостатки способа. Привести примеры.12

Полимеризация в растворе позволяет устранить главный недостаток блочной полимеризации - местные перегревы, поскольку выделяющаяся теплота идет на нагревание и частичное испарение растворителя, а также легче отводится вследствие лучшего перемешивания менее вязкой реакционной массы. Полимеризация в растворе по сравнению с другими методами К недостаткам данного метода следует отнести необходимость дополнительных затрат на подготовку растворителя, отделение и регенерацию полимеризационной среды, промывку и сушку продукта. Все это делает полимеризацию в растворе экономически менее выгодной, чем другие варианты. В основном, полимеризацию в растворе используют в мало- и среднетоннажном производстве, причем там, где конечный продукт Эмульсионная полимеризация. В качестве инициаторов процесса используют персульфаты калия или аммония, пероксид водорода, а также окислительно-восстановительные системы. Применение последних позволяет проводить полимеризацию мономеров при более низких температурах и с большими скоростями. В качестве окислителей обычно применяют пероксид водорода, персульфат калия, органические гидропероксиды. Восстановителями служат соли металлов переменной валентности, сернистые соединения и многие другие вещества. На активность инициаторов существенное влияние оказывает рН водной среды. В качестве регуляторов рН используются буферные вещества - фосфаты, карбонаты и др. Полимеризация происходит в мицеллах с высокой скоростью и полимеры имеют большую молекулярную массу. Недостаток этого метода - загрязнение продукта следами эмульгатора и другими добавками, необходимость отделения водной фазы, отмывки от компонентов реакционной среды, сушки и первичной переработки. Наиболее широко применяется этот метод в производстве синтетических каучуков. Эмульсионная полимеризация является основным промышленным методом получения крупнотоннажных полимеров вследствие очевидных преимуществ: 1) использование воды в качестве дисперсионной среды удешевляет процесс и делает его пожаробезопасным; 2) при достигаемой высокой скорости полимеризации возможно получение полимеров с более высокой молекулярной массой, чем при блочной или растворной полимеризации; 3) возможность понижения температуры процесса за счет использования при инициировании окислительно-восстановительных систем, что особенно важно в случае термически нестабильных мономеров; 4) низкая вязкость реакционной системы, несмотря на образование полимеров с высокой молекулярной массой, что обеспечивает легкую транспортировку по технологическим линиям; 5) скорости инициирования, обрыва и передачи цепи легко регулировать, поэтому процессы протекают с высокими скоростями при относительно низких температурах от 0 до 50 0С; 6) возможность реализации непрерывных процессов. К недостаткам эмульсионной полимеризации можно отнести: 1) загрязнение полимера остатками эмульгатора и коагулянта; 2) подготовка и очистка больших количеств воды.

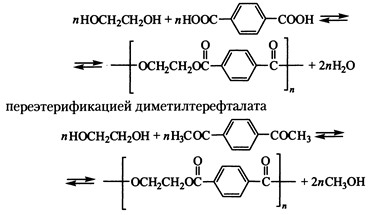

Поликонденсация в расплаве. Влияние основных факторов на процесс поликонденсации в расплаве. Достоинства и недостатки способа. Привести примеры. Поликонденсация в расплаве — один из наиболее изученных и распространенных методов ступенчатого синтеза полимеров, отличительной особенностью которого является осуществление процесса при температуре на 15—20 0С выше температуры плавления (размягчения) образующегося полимера. Как правило, равномолярные количества исходных мономеров нагревают при перемешивании при высоких температурах (обычно выше 250°С) в токе инертного газа, а на завершающих этапах — в вакууме. Применение высокой температуры способствует понижению вязкости реакционной среды и устранению диффузионных ограничений для взаимодействия функциональных групп олигомеров, а также облегчает удаление низкомолекулярных продуктов. Однако высокие температуры при синтезе полимеров поликонденсацией в расплаве способствуют и протеканию побочных реакций. Осуществление процесса в расплаве в основном используют для синтеза полимеров методом обратимой (равновесной) поликонденсации. Таким путем в промышленности получают алифатические полиамиды (полигексаметиленадипамид, полигексаметиленсебацинамид), сложные полиэфиры (полиэтилентерефталат, алкидные полимеры — продукты поликонденсации фталевого ангидрида и алифатических полиолов), полиуретаны и др. Характерными особенностями обратимых процессов в расплаве являются поликонденсационное равновесие и циклообразование. Так, полиэтилентерефталат (лавсан, терилен) может быть

Константа поликонденсационного равновесия этих процессов, как и других реакций поликонденсации в расплаве, составляет величину порядка 5-10, и с целью получения более высокомолекулярных продуктов ее повышают рассмотренными выше приемами. Формирование линейных молекул полиэтилентерефталата сопровождается образованием циклических соединений общей формулы:

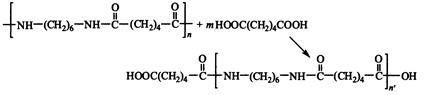

(m≥2) в количестве 13—1,7%. Так как изменение концентрации мономсров при поликонденсации в расплаве невозможно, то единственным путем воздействия на относительное содержание циклов в реакционной смеси является температура. Обменные реакции при равновесной поликонденсации протекают как с участием функциональных групп мономеров и олигомеров, так и по межцепному типу. Протекание деструктивных реакций подтверждает следующий пример. Если в предварительно полученный полиамид, например полигексаметиленадипамид, ввести какое-то количество адипиновой кислоты и выдержать смесь в условиях, близких к использованным для синтеза исходного полимера, то под действием кислотных групп мономера произойдет частичная деструкция цепей полимера (ацидолиз) и установится новое равновесное состояние. Молекулярная масса полученного таким путем частично деструктированного вследствие ацидолиза полимера будет такой же, какая была бы достигнута при синтезе полимера с тем же избытком адипиновой кислоты, введенной я исходную смесь мономеров. Изложенное иллюстрирует схема:

Побочные реакции при поликонденсации в расплаве обусловлены, как правило, высокими температурами и протекают как с исходными мономерами, так и с образующимися полимерами. Так, на ранних стадиях синтеза полиэтилентерефталата из этиленгликоля и терефталевой кислоты, этиленгликоль, кроме основной реакции поликонденсации, участвует также в побочных реакциях дегидратации с образованием диоксана:

Все указанные превращения нарушают необходимое для образования высокомолекулярного полимера эквивалентное соотношение функциональных групп и приводят к понижению молекулярной массы конечного продукта. Образующийся в условиях поликонденсации в расплаве полимер при высокой температуре также может подвергаться побочным деструктивным превращениям; так, в процессе высокотемпературного синтеза полиэтилентерефталата он может частично разлагаться с выделением ацетальдегида, СО и СО2. 12

|