ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ. СОДЕРЖАНИЕ ВВЕДЕНИЕ 1 Марочный химический состав по ГОСТ

Руководитель Рыжков М.А доц.,к.т.н.

Студент Кузнецов Д.А. Группа Мт-490701

Екатеринбург СОДЕРЖАНИЕ

ВВЕДЕНИЕ Легированные стали получили широкое применение в различных отраслях промышленности в связи с необходимостью изготовления деталей с особо высокими механическими свойствами или с разнообразными физическими и химическими свойствами. Из низ изготавливают наиболее ответственные детали и изделия для различных отраслей машиностроения и строительства. Поэтому знание принципов, лежащих в основе разработки отдельных групп конструкционных сталей и режимов их обработки, позволяет создавать более эффективные, экономнолегированные стали с высокими эксплуатационными свойствами и обеспечивать необходимую долговечность и надежность изделий.

1 МАРОЧНЫЙ ХИМИЧЕСКИЙ СОСТАВ ПО ГОСТ, ЗАРУБЕЖНЫЕ АНАЛОГИ И ИХ ХИМИЧЕСКИЙ СОСТАВ

Таблица 1.1 Марочный химический состав стали 08Г2МФБ, масс. %

Основными легирующими элементами в этой стали являются марганец, молибден, ванадий, ниобий. Марганец распределяется между ферритом и цементитом. Он заметно повышает предел текучести, порог хладноломкости, прокаливаемость стали, но делает сталь чувствительной к перегреву. В связи с этим, для измельчения зерна с марганцем в сталь вводят карбидообразующие элементы. Марганец повышает прочность, не снижая пластичности стали. Молибден является карбидообразующим элементом, который большей частью растворяется в цементите. Молибден в количестве 0,15…0,3 масс. % способствует измельчению зерна, увеличивает прокаливаемость. Ванадий - сильный карбидообразущий элемент, который вводят в небольшом количестве в сталь для измельчения зерна. Повышенное содержание ванадия и молибдена в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали. Ниобий сужает область аустенита. Он значительно повышает предел прочности и предел текучести, повышает твердость, усталостную прочность и свариваемость. Стадии легирования: Посчитаны атомные проценты всех карбидообразующих элементов. Ат% С= 0,005576 Ат% Мn= 0,01318 Ат% V= 0,000322 Ат% Mo= 0,000871 Ат% Cr= 0,00577 V/C=0,05769, осталось С = Ат% С- Ат% V= 0,005576-0,000322=0,005255 Мо/C=0,1658, осталось С = 0,005255-0,000871=0,004383 Cr/C=0,7339, осталось С=0,004383-0,00577=0,001166 Химический состав отечественной стали 08Г2МФБ близок к китайской стали A40 (таблица 1.2). Производят ее почти во всех промышленно- развитых странах для судостроения. Таблица 1.2 Марочный химический состав стали A40, масс.% [6]

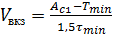

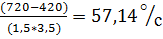

2 КРИТИЧЕСКИЕ ТЕМПЕРАТУРЫ ПРИ НАГРЕВЕ ПО РАСЧЕТНЫМ ФОРМУЛАМ И ДАННЫМ СПРАВОЧНИКОВ. Все расчеты выполнены по формулам согласно для определенного химического состава по термокинетической диаграмме переохлажденного аустенита стали 08Г2МФБ [2]: Ас1, °С = 723- 7,08 Мn + 37,7 Si+ 18,1 Cr +44,2 Mo- 8,95 Ni + 50,1 V + 21,7 Al + 3,18 W + 297 S – 830 N – 11,5 C*Si – 14,0 Mn*Si – 3,1 Cr*Si – 57,9 C*Mo – 15,5 Mn*Mo – 5,28 Ni*C – 6,0 Mn*Ni + 6,77 Si*Ni – 0,8 Cr*Ni - 27,4 C*V + 30,8 Mo*V – 0,84 Cr2 – 3,46 Mo2 – 0,46 Ni2 -28,0 V2 Ас1 = 723- 7,08*1,3 + 37,7*0,2+ 18,1*0,3 +44,2*0,15- 8,95*0,3 + 50,1*0,03 – 11,5*0,07*0,2 – 14,0*1,3*0,2– 3,1* 0,3*0,2 – 57,9*0,07*0,15 – 15,5*1,3*0,15 – ,28*0,3*0,07 – 6,0*1,3*0,3 + 6,77*0,2*0,3 – 0,8*0,3*0,3 - 27,4*0,07*0,03 + 30,8*0,15*0,03 – 0,84*(0,3)2 – 3,46*(0,15)2 – 0,46(0,3)2 -28,0*(0,03)2 = 730 … 735 °С Ас3, °С = 911- 370 С – 27,4 Mn + 27,3 Si – 6,35 Cr – 32,7 Ni + 95,2 V + 70,2 Ti + 72,0 Al + 64,5 Nb + 5,57 W + 332 S + 276 P – 485 N - 900 B + 16.2 C*Mn + 32,3 C*Si + 15,4 C*Cr + 48,0 C*Ni + 4,8 Mn*Ni +4,32 Si*Cr – 17,3 Si*Mo – 18,6 Si*Ni + 40,5 Mo*V + 174 C2 + 2,46 Mn2 – 6,86 Si2 + 0,322 Cr2 + 9,9 Mo2 + 1,24 Ni2 – 60,2 V2 Ac3 = 911- 370*0,07– 27,4*1,3 + 27,3*0,2 – 6,35*0,3 – 32,7*0,3 + 95,20,03 + 64,5*0,02 + 332*0,02 + 276*0,02 + 16.2*0,07*1,3 + 32,3*0,07*0,2 + 15,4*0,07*0,3 + 48,0*0,07*0,3+ 4,8*1,3*0,3 + 4,32*0,2*0,3 – 17,3*0,2*0,15– 18,6*0,2*0,3+ 40,5*0,15*0,03 + 174*(0,07)2 + 2,46*(1,3)2 – 6,86(0,2)2 + 0,322*(0,3)2 + 9,9(0,15)2 + 1,24*(0,3)2 – 60,2*(0,03)2 = 860 … 869°С

Таблица 2.1 Температура критических точек, °С

Критические температуры по данным справочника (таблица 2.2) [3]. Таблица 2.2 Критические температуры при нагреве стали 08Г2МФБ, °С.

3 ПРЕВРАЩЕНИЯ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ

Рисунок 3.1.Термокинетическая диаграмма превращения переохлажденного аустенита в стали 08Г2МФБ (0,07%C; 0,22%Si; 1.6% Mn; 0.23% Mo; 0,07% V) при непрерывном охлаждении от tA= 1050 °С [3]

4 ОПРЕДЕЛЕНИЕ ВЕРХНЕЙ КРИТИЧЕСКОЙ СКОРОСТИ ЗАКАЛКИ

5 ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ НАЧАЛА МАРТЕНСИТНОГО ПРЕВРАЩЕНИЯ Расчет выполнен по формуле согласно [2]: Мн = 520 °С – 320*%C – 50*%Mn -30*%Cr – 20*(%Ni +%Mo) -5*(%Cu + %Si) Mн = 520 – 320*0,07 - 50*1,6 – 30*0,3 -20*(0,3 + 0,15) – 5*(0,03+ 0,2) = 373...414 °С. Температура начала мартенситного превращения согласно справочнику равна 410 °С [3].

6 ТЕХНОЛОГИЯ ВЫПЛАВКИ И ПОСЛЕДУЮЩЕЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ В данном разделе будет целесообразно привести данные исследования ГНЦ РФ ЦНИИчермет. Разработка технологии выплавки высокопрочных хладостойких чистых сталей (08Г2МФБ, 09Г2ФБ) для газопроводных труб диаметром 1420 мм на давление 7,5 МПа, помогла определить основные критерии чистоты стали, и критерии оценки эксплуатационных свойств чистой

Металл выпускали таким образом, чтобы в ковш попадало

Рисунок 6.2 Схема прокатки листа.

Рисунок 6.3 Лист стали после контролируемой прокатки. Контролируемая прокатка позволяет получить оптимальное сочетание прочности и вязкости при использовании сталей с карбонитридным упрочнением. Карбонитридное упрочнение сталей представляет собой способ воздействия на структуру и свойство сталей посредством образования упрочняющих дисперсных карбидных фаз при легировании стали ванадием и ниобием в сочетании с повышенным содержанием азота (до 0,030 %). Карбонитриды тормозят процессы возврата и рекристаллизации после прокатки, что обеспечивает получение мелкого зерна стали, хорошо развитой субзеренной структуры и дисперсионного упрочнения. Применение контролируемой прокатки исключает последующую термическую обработку. Низкоуглеродистая бейнитная сталь 08Г2МФБ благодаря легированию имеет такую устойчивость переохлажденного аустенита, которая обеспечивает после контролируемой прокатки превращения аустенита с образованием продуктов промежуточного превращения – игольчатого феррита. Дополнительно к механизмам упрочнения, действующим в сталях с карбонитридным упрочнением после контролируемой прокатки, в стали 08Г2МФБ имеется повышенная плотность дислокаций (деформационное упрочнение)[4].

7 ТИПОВЫЕ РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ Как было сказано выше, применение контролируемой прокатки исключает последующую термическую обработку данной стали [4].

8 МЕТОДЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ СТАЛИ 08Г2МФБ Поверхность труб может быть упрочнена в результате ее обработки чугунной или стальной дробью. Сущность процесса сводится к созданию в поверхностных слоях готовых труб наклепа потоком дроби, выпускаемым с высокими скоростями (около 40…60 м/с). Для этой цели используются дробеметные колеса. Дробеструйный способ поверхностного упрочнения деталей широко применяется в производственной практике. Упрочнению наклепом дробью подвергаются многие детали, в частности сварные соединения. В результате использования указанного способа значительно повышается усталостная прочность. Дробеструйная обработка способствует также образованию в поверхностных слоях благоприятных остаточных напряжений сжатия, которые могут достигать 600…700 МПа. Однако значительные остаточные напряжения сжатия в поверхностных слоях способствуют появлению высоких растягивающих напряжений в остальной части сечения трубы, а это может неблагоприятно сказаться при их работе в условиях однородного статического нагружения [5]. 9 МЕХАНИЧЕСКИЕ СВОЙСТВА В ЗАВИСИМОСТИ ОТ РЕЖИМА ОБРАБОТКИ Механические свойства стали 08Г2МФБ со структурой игольчатого феррита и малоуглеродистого бейнита после контролируемой прокатки приведены в таблице 9.1 [4]. Таблица 9.1 Механические свойства стали 08Г2МФБ.

10 ОТПУСКНАЯ ХРУПКОСТЬ У многих конструкционных сталей, медленно охлажденных после высокого отпуска (500-680°С), наблюдается резкое понижение ударной вязкости и сопротивления хрупкому разрушению. Это явление называется отпускной хрупкостью. Различают необратимую (I рода) и обратимую (II рода) отпускную хрупкость стали. Необратимая отпускная хрупкость стали проявляется в падении вязкости при отпуске в интервале 250—400°С. Обратимая отпускная хрупкость, в наибольшей степени, присуща легированным сталям после высокого отпуска (500-650°С) и медленного охлаждения от температуры отпуска [2]. Сталь 08Г2МФБ легирована марганцем, никелем и хромом, поэтому она малосклонна к отпускной хрупкости.

11 ХЛАДОСТОЙКОСТЬ Высокое сопротивление пластической деформации и хладостойкость обеспечиваются дисперсионным упрочнением, измельчением аустенитного и действительного зерна стали, а при контролируемой прокатке, образованием субзеренной структуры. Это обеспечивает стали 08Г2МФБ получение мелкого зерна, вследствие чего сталь имеет высокую прочность и низкую температуру хладноломкости. В стали содержание углерода не более 0,12 масс.%, что положительно сказывается на хладостойкости. В стали присутствует кремний, который сильно понижает вязкость при отрицательных температурах испытания, но на хладостойкость его влияние не распространяется, так как вредное влияние кремния на порог хладноломкости начинает проявляться при содержание его в стали более 0,8 масс.%. Для повышения хладостойкости сплавов их легируют редкими элементами: молибден, никель и марганец.

12 ПРОКАЛИВАЕМОСТЬ Все расчеты выполнены согласно [8]: Расчет прокаливаемости методом J-406 SAE. Данные метод заключается в расчете идеального критического диаметра с помощью множительных коэффициентов каждый из которых зависит от абсолютного содержания легирующего элемента в стали: Dip = 25,4·fC·fMn·fSi·fMo·fNi·fV·fCu·fCr (12.1) fC = 0,54·0,12 = 0,0648 fMn = 5,1·1,3- 1,12 = 5,51 fSi = 1,00 + 0,07·0,20 = 1,014 fNi = 1,0 + 0,363·0,30 = 1,01089 fCu = 1,00 + 0,365·0,03 = 1,01095 fCr = 1,00 + 2,16·0,30 = 1,648 fМо = 1,00 + 3,00·0,15 = 1,45 fV = 1,00 + 1,73·0,03 = 1,0519 Dip = 25,4·0,0648·5,51·1,014·1,01089·1,01095 ·1,648 · 1,45·1,0519 = 23,623 мм Расчет твердости IH (по Роквеллу), соответствующей структуре полной закалки (100% мартенсита) (х – содержание углерода в стали): IH = 35,395 + 6,990x + 312,330x2 – 821, 744x3 + 1015,479x4 – 538,346x5, (12.2) IH = 35,395 + 6,990·0,12 + 312,330·0,122 – 821,744·0,123 + 1015,479·0,124 – 538,346·0,125 = 39,5 HRC Твердость (по Роквеллу), соответствующая 50 % мартенсита в структуре: H50 = 22,974 + 6,214х + 356,364х2 – 1091,488х3 + 1464,880х4 – 750,441х5 (12.3) H50 = 22,974 + 6,214·0,12 + 356,364·0,122 – 1091,488·0,123 + 1464,880·0,124 – 750,441·0,125 = 27,25 HRC Таблица 12.1 Изменение твердости на заданном расстоянии от торца.

Рисунок 12.1. Расчетная кривая прокаливаемости стали 08Г2МФБ.

13 ВИДЫ БРАКА ЗАГОТОВОК И ГОТОВОЙ ПРОДУКЦИИ, ПРИЧИНЫ И МЕТОДЫ БОРЬБЫ Брак по металлу получается в случае прокатки заготовки с дефектами - пленами, рванинами, волосовинами, ужимами, глубокими раковинами, задирами. Пороки заготовки в процессе прокатки не устраняются, а раскатываются, изменяя очертание и глубину залегания. Заготовку, направляемую на прокатку, следует тщательно осмотреть и в случае обнаружения дефектов отремонтировать. Только при этом условии можно получить трубы без дефектов, указанных выше. Удаление дефектов на готовых трубах в большинстве случаев невозможно из-за малых размеров труб (особенно затруднено или совершенно невозможно удаление дефектов на внутренней поверхности) и экономически нецелесообразно. Применение пескоструйных аппаратов для удаления дефектов на внутренней поверхности холоднокатаных труб, как правило, не дает нужного эффекта. Наиболее часто при прокатке труб прослеживаются следующие виды брака [9]: · закат · вмятины · раковины и задиры на внутренней поверхности · отклонение диаметра и толщины стенки от заданных размеров. Закат Во время рабочего хода клети металл попадает в зазоры между калибрами, образуя на поверхности рабочего конуса острые боковые выступы. При обратном движении клети выступы вдавливаются калибрами в поверхность рабочего конуса и остаются на прокатанной трубе в виде рванин, называемых закатом. Этому способствуют чрезмерные зазоры между калибрами, неравномерное их распределение, неравномерная подача. Решением этих проблем может быть уменьшение и перераспределение зазоров между калибрами, изменение режима подачи заготовок. Следует учитывать, что, закаты на трубах образуются не только по какой-либо из перечисленных причин в отдельности, но и совокупностью нескольких из них. Вмятины Причины образования вмятин: большие зазоры между калибрами и крутая развалка в предготовом участке ручья, относительное смещение калибров в горизонтальной плоскости, изъяны на поверхности калибров. В случае больших зазоров между калибрами и крутой развалки в предготовом участке ручья при движении клети вперед металл, заполняя пространство в выпусках, подврезается краями ручья калибров и при обратном движении клети вдавливается в поверхность труб. Вмятины обычно расположены на поверхности труб по спирали, в соответствии с углом поворота трубы. При разной величине зазоров между калибрами в одном радиальном сечении вмятины могут появиться с одной стороны рабочего конуса. Для устранения вмятин необходимо уменьшить крутизну развалки в предготовом участке ручья, используя для этого шлифовальную роторную машинку СД-8М. Кроме того, следует уменьшить зазоры между калибрами в местах образования вмятин. Смещение калибров относительно друг друга в горизонтальной плоскости (рис. 152) вызывает подрезы на поверхности рабочего конуса в предготовом и калибрующем участках ручья. При обратном движении клети они не раскатываются, а остаются на поверхности труб в виде вмятин. В этом случае необходимо восстановить симметрию валков и тщательно закрепить в станине рабочей клети кассеты валковых подшипников.

Раковины и задиры на внутренней поверхности Поперечные риски на наружной поверхности труб вызываются неправильной настройкой поворота трубы, некачественной отделкой или недостаточной длиной зева поворота. При неправильной настройке поворота прокатываемая труба касается поверхности ручья в месте перехода к зеву, вследствие чего на трубе образуются поперечные риски. Поперечные риски и продольные царапины образуются на трубе при неровной поверхности проводки и кулачков переднего патрона, а также в случае, если концы подкладок выступают из-под калибров. Тщательная подготовка калибров, проводки и кулачков переднего патрона, а также правильная настройка поворота исключают на трубах указанные дефекты. Отклонение диаметра и толщины стенки от заданных размеров Отклонение наружного диаметра труб от номинальных значений чаще всего связано с искажением поперечного профиля ручья - глубины и ширины - в предготовом и калибрующем участках. Чрезмерная или недостаточная глубина ручья, увеличенная развалка, неправильное распределение зазоров между калибрами - основные причины искажения профиля труб Овальность сверх допуска наблюдается при значительной волнистости труб. Тщательная подготовка инструмента и настройка стана В сочетании с постоянным контролем труб во время прокатки исключают брак по несоответствию диаметра и овальности труб техническим условиям.

14 РЕКОМЕНДУЕМЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ Сталь 08Г2МФБ изготавливают в листах для применяется в основном для высокопрочных магистральных газопроводных труб северного исполнения большого диаметра ТУ 14-1-2026, а также для сосудов и аппаратов стальных, работающих под внутренним избыточным давлением от 10 до 130 МПа при температуре стенки не ниже минус 40 и не выше 525°С ОСТ 24.201.03-90.

15 СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 08Г2МФБ Выплавка стали 08Г2МФБ реализуется с помощью кислородного конвертера, приведенного в разделе 6 [10]. Далее листовую сталь марки 08Г2МФБ подвергают контролируемой прокатке.

Рисунок 15.1 Контролируемая прокатка стали 08Г2МФБ

Рисунок 15.2 Технологический процесс производства труб из листа стали 08Г2МФБ [12].

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте проведено исследование конструкционной легированной стали 08Г2МФБ. Определен ее химический состав, критические температуры при нагреве. Рассмотрены выплавка данной стали, последующая термомеханическая обработка, механические свойства, области применения, хладостойкость, отпускная хрупкость, посчитана прокаливаемость. Также, приведены возможные виды брака заготовок после термической обработки и наглядная схема полного производства газопроводных труб, начиная с технологии выплавки и заканчивая упаковкой. Приблизительная стоимость магистральных труб из стали 08Г2МФБ с диаметром 1420 мм и толщиной стенки 15…19 мм за одну тонну составляет 38 000 рублей.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. Стали и сплавы. Марочник: справ. изд. / под ред. В.Г. Сорокина и М.А. Гервасьева. М.: Интернет Инжиниринг, 2001. 608 с. 2. Смирнов М.А. Основы термической обработки стали: учеб. пос. / М.А. Смирнов, В.М. Счастливцев, Л.Г. Журавлев. Екатеринбург: УрО РАН, 1999. 496 с. 3. Попова Л.Е. Диаграммы превращения аустенита в сталях и b-раствора в сплавах титана: справочник термиста / Л.Е. Попова, А.А. Попов. М.: Металлургия, 1991. 503 с. 4. Гольдштейн М.И. Специальные стали: учебник / М.И. Гольдштейн, С.В.Грачев, Ю.Г.Векслер. М.: МИСИС, 1999. 408 с. 5. Оборудование термических цехов / Рустем С.Л., учебник-М. Машиностроение, 1971, 288с. 6. http://splav.kharkov.com/- Марочник стали и сплавов, (дата обращения-14.12.2012). 7. Ковалева А.А. Специальные стали: учеб. пос. / А.А. Ковалева. М: СФУ, 2008. 211 с. 8. Металловедение и термическая обработка металлов. 1995. № 1.«Расчет прокаливаемости конструкционных сталей по химическому составу», Москва, «Московский подшипник», В.Б. Носов, С.А. Юрасов. 9. http://ru.znatock.com/- Скачать документы на ru.znatock.com, (дата обращения-14.12.2012). 10. http://localbase.ru/139/105- Технологический комплекс производства высокопрочных хладостойких трубных сталей, (дата обращения-14.12.2012). 11. http://www.tehmash.net/tehnologii/konverternii_process/- Конвертерный процесс - Техмаш: внутрицеховой рельсовый транспорт, оборудование для черной и цветной металлургии; (дата обращения-14.12.2012). 12. http://www.tmkgroup.ru/products_3.php?flr_id=0/-Магистральные сварные трубы большого диаметра- ТМК (дата обращения-14.12.2012). 13. Металловедение и термическая обработка стали и чугуна: справочное издание. В 3 т. М.: Интернет Инжиниринг, 2007. 14. Меськин В.С. Основы легирования стали / В.С. Меськин. М.: Металлургия, 1962. 392 с.

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

|

=

=

Рисунок 6.1 Кислородный конвертер с верхней продувкой:1 – стальной кожух; 2 – огнеупорная футеровка; 3 – кислородная фурма; 4 – завалка флюса; 5 – легирующие добавки; 6 – летка; 7 – ковш; 8 – заготовка; 9 – проволока; 10 – бесшовная труба; 11 – блюм; 12 – балка; 13 – толстолистовая сталь; 14 – листовая заготовка (сляб); 15 – листовой прокат [11].

Рисунок 6.1 Кислородный конвертер с верхней продувкой:1 – стальной кожух; 2 – огнеупорная футеровка; 3 – кислородная фурма; 4 – завалка флюса; 5 – легирующие добавки; 6 – летка; 7 – ковш; 8 – заготовка; 9 – проволока; 10 – бесшовная труба; 11 – блюм; 12 – балка; 13 – толстолистовая сталь; 14 – листовая заготовка (сляб); 15 – листовой прокат [11].