Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

RAIN OF STONES REPORTED 6 страница

Дата добавления: 2015-10-15; просмотров: 569

|

|

- Формовочные смеси;

- Стержневые смеси;

- Облицовочные смеси;

- Наполнительные смеси;

4. Литниковая система.Это система каналов и резервуаров, необходимых для подачи расплавленного металла в полсть отливки.

2.1 Литье в песчаных формах.

Сущность получения отливки в песчаных формах состоит в том, что жидкий расплавленный металл заливают в заранее приготовленную форму изготовленного на основе песка и глины.

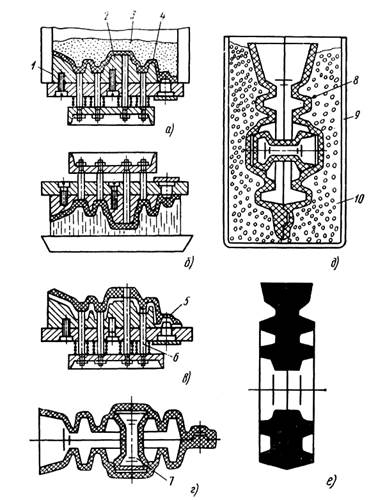

Рисунок 1. Схема изготовления литейной формы по разъемной модели: а - формовка нижней опоки; б - формовка верхней опоки; в - установка стержня; г - готовая форма;

2.2 Литье в оболочковые формы

Сущность - заливка расплава в тонкую оболочковую форму, состоящую из двух предварительно скрепленных полуформ.

Рисунок 2. Схема изготовления оболочковой формы: а - формирование оболочки; б - удаление смеси; в - съем оболочки; г - сборка формы; д - укрепление формы; с - готовая отливка.

Технология получения отливки:

1. Формирование оболочки (нагрев модельной плиты и моделью литниковой системы до 200…250 0С; нанесение песчано-смолистой смеси с последующей выдержкой; нагрев в печи до 280…300 0С.

2. Съем оболочки – полуформы;

3. Сборка формы (соединение двух полуформ);

4. Укрепление формы (засыпка формовочной смесью);

5. Заливка горячего металла;

6. Охлаждение металла и выбивка отливки из полуформы;

Выбивка и очистка отливок при литье в оболочковые формы являются нетрудоемкими операциями, так как на отливках отсутствует пригар, а литники и прибыли имеют малые размеры. Оболочковые формы легко разрушаются из-за выгорания смол в процессе заливки расплава, из них извлекаются отливки. Отработанную смесь и упрочняющую засыпку регенерируют, освежают и вновь возвращают на поток.

Применение: крупносерийное и массовое производство; (процесс высокомеханизированный автоматизированный) получают детали автомобилей и тракторов, сельскохозяйственных и текстильных машин из чугуна, сталей и цветных сплавов массой 5...15 кг (в отдельных случаях она может достигать 100...150 кг).

Преимущества:

- высокая точность отливок до JT12...13, низкая шероховатость поверхности Ra=40...2,5 мкм;

- низкий расход формовочной смеси (в сравнении с литьем в обычные песчаные формы);

- высокая производительность труда;

- снижение брака в 1,5...2 раза (по сравнению с литьем песчаной форме).

При литье в оболочковые формы по сравнению с литьем в песчаные формы ↑ КВ.Г., за счет ↓ ´ 2 раза h МЕХ. ОБ-КУ и ↑ КИМ. Так, при чугунном литье КИМ = 0,85 … 0,90.

Недостаток: большая стоимость песчано-смоляных смесей.

2.3 Литье по выплавляемым моделям

Сущность – заливка расплавом неразъемной керамической оболочковой формы, получаемой из жидких формовочных смесей по точной, также неразъемной разовой модели из пластичных материалов (воск и др.).

Рисунок 3 Схема изготовления формы по выплавляемым моделям: а - готовая деталь; б - изготовление модели; в - блок моделей; г - нанесение суспензии; д - обсыпка песком; е - удаление моделей; ж - заливка расплава.

Технология получения отливки:

1. Изготовление модели и соединение их блоки (модели из пластичных материалов из воска, модельных составов ПС – 50% парафин, 50% стеарин);

2. Нанесение суспензии (опускание моделей в ванну с суспензией);

3. Обсыпка песком (осыпают модели песком);

4. Удаление моделей (вплавление модели горячей водой или паром);

5. Укрепление модели. устанавливают модель в контейнер и засыпают огнеупорным песком, далее прокаливают модель в печи нагревая до t = 800 0С.)

6. Заливка расплава (заполнение формы жидким металлом);

7. Охлаждение расплава.

Применение: изготовление отливок сложной формы.

Преимущества:

- возможность получение сложных отливок из трудных для механической обработки металлов, тонкостенные (до 0,3 мм) отливки массой от нескольких граммов до десятков килограммов практически из любых металлов и сплавов.

- экономия 1,5...2 т проката на тонну литья. ↑ КИМ = 0,182 … 0,754.

- низкий расход металла, трудоемкость механической обработки и себестоимость деталей на 22...80 %;

- высокая точность отливок JT 9…10, Rа = 25...1,25 мкм.

- улучшенные условия труда.

Недостаток: значительная трудоемкость и сложность процесса, а также определенные трудности изготовления крупных отливок.

2.4 Изготовление отливок литьем в постоянные металлические формы (кокили)

Сущность - применяется многократно используемая литейная форма, которая формирует конфигурацию и свойства отливки.

Рисунок 5 Схема изготовления отливки в металлической форме (кокиле): а - очистка полуформ; б - установка стержней; в - заливка расплава; г -частичное удаление металлического стержня; д - извлечение отливки

Технология получения отливки:

1. Подготовка полуформ. (очистка от грязи, масла, проверка смещений, центрирования и крепления подвижных частей кокилей, нанесение огнеупорного покрытия при t = 150…200 0С.)

2. Сборка полуформ и установка стержней

3. Заливка расплава

4. Предварительное извлечение стержня.

5. Удаление отливки из полуформ.

Применение: в условиях крупносерийного и массового производств. Отливки получают из чугуна, стали и цветных сплавов с толщиной стенок 3...100 мм и массой от десятков граммов до сотен килограммов.

Преимущества:

- Высока точность отливок JT12... 15, Rа = 25...2,5 мкм;

- стабильные механические свойства и плотность отливок;

- КВ.Г. = 75...90 %;

- уменьшение припусков на мех. обработку в 2…3 раза.

Недостаток: высокая стоимость кокиля, трудность получения тонкостенных отливок, сравнительно небольшое число заливок при изготовлении в нем стальных и чугунных отливок.

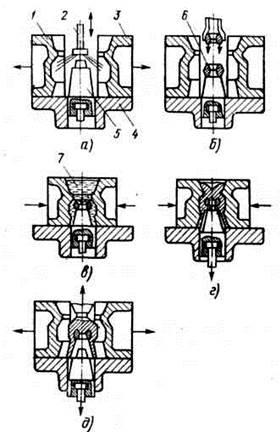

2.5 Изготовление отливок литьем под давлением

Сущность -заключается в заполнении металлической формы (пресс-формы) расплавом под действием внешних сил; затвердевание отливки осуществляется под избыточным давлением.

Технология получения отливок

- заливка расплава;

- запрессовка расплава;

- извлечение отливки.

Преимуществапозволяют назначать припуски на механическую обработку не более 0,3... 1,0 мм. Часто литьем под давлением получают готовые детали.

Недостатки:

- высокая стоимость пресс-форм;

- возможность переработки ограниченной номенклатуры металлов и сплавов;

- ограниченные размеры и массы отливок.

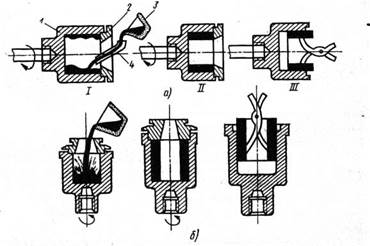

2.6 Изготовление отливок центробежным литьем

Сущность -под действием центробежных сил, которые больше гравитационных, залитый во вращающуюся форму расплав равномерно распределяется по ее внутренней поверхности; после затвердевания образующиеся отливки имеют форму тел вращения (цилиндров, колец, труб).

Рисунок 7. Схемы процесса получения отливок центробежным литьем: а - на машинах с горизонтальной осью вращения; б - с вертикальной осью вращения

Технология получения отливок:

Горячий расплав заливают цилиндрическую изложницу при этом она одновременно вращается вокруг своей оси. После затвердевания расплава останавливают вращение и вынимают отливку из изложницы.

Преимущества:

- хорошее заполнение формы расплавом;

- повышенная плотность отливок за счет уменьшения пор, раковин и других дефектов;

- высокие механические свойства отливок;

- возможность получения отливок из двух и более металлов, располагающихся слоями.

Недостатки

- загрязнение внутренней поверхности отливок неметаллическими включениями;

- получение неровной внутренней поверхности отливок;

- введение для внутренних размеров сравнительно больших припусков на механическую обработку.

- точность отливок достигает JT12...14, Ra = 12,5...1,25 мкм.

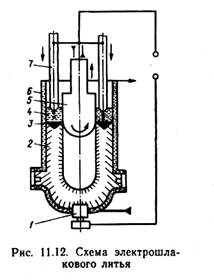

2.7 Изготовление отливок электрошлаковым литьем

Сущностьспособа заключается в том, что плавление металла совмещается по времени и месту с заполнением литейной формы, при этом осуществляется последовательное наплавление отливки.

Получаемые отливки имеют механические свойства более высокие, чем поковки. Поверхность отливки получается чистой, часто отпадает необходимость в механической обработке.

ЭШЛ из сталей и сплавов получают крупные заготовки цилиндров, труб, прокатных валков, коленчатых валов и др.

Механизация и автоматизация процессов получения отливок

Под механизацией технологических процессов обычно понимают замену человеческого труда работой машин. Создание специальных механизмов и приспособлений, основное назначение которых - замена вспомогательных ручных действий рабочих, позволяет повысить производительность труда.

Свойства и материалы (сплавы) для получения отливок

Свойства и материалы (сплавы) для получения отливок

Все материалы для получения отливок должны обладать следующими свойствами:

- жидкотекучестью;

- объемной и линейной усадкой;

- трещиноустойчивостью;

- газонасыщенностью;

- ликвацией;

Жидкотекучестью называется способность сплавов течь и заполнять литейную форму. Для измерения жидкотекучести изготовляют специальные прутковые пробы, а в случае заполнения в форме тонких рельефов - клиновую или шариковую пробы.

Усадкой называется уменьшение объема и линейных размеров отливки при ее формировании, а также охлаждении с температуры заливки до температуры окружающей среды. Изменение объема сплава в процессе усадки отливки характеризуется наружной усадкой, усадочной раковиной и пористостью.

Трещиноустойчивостью называется способность сплава противостоять образованию трещин в отливках (горячие, холодные).

Усадка и трещиноустойчивость сплавов определяются на специальных образцах.

Газонасыщение литейных сплавов возможно за счет попадания газов из шихтовых материалов и атмосферы, а также возникающих в процессе взаимодействия расплава с литейной формой. Газонасыщение отливок определяется на специальных образцах по газовой пористости или химическим анализом.

В зависимости от конструктивного назначения, эксплуатационных требований, геометрической формы и габаритов отливки используют следующие материалы:

1. Чугун.Самый дешевый из всех материалов. Доля чугунных отливок в машиностроении 50 %. Чугун обладает способностью рассеивать колебания при переменных и циклических нагрузках – называется циклическая вязкость.

По физико-механическим свойствам характеристикам серые чугуны делятся на:

а) малой прочности;

б) средней прочности;

в) повышенной прочности;

г) высокой прочности.

10 марок серых конструкционных чугунов: СЧ 00, СЧ 12-28, СЧ 15-32, СЧ 18-36, СЧ 21-40, СЧ 24-44, СЧ 28-48, СЧ 32 – 52, СЧ 35-56, СЧ 38-60.

«СЧ» - серый чугун;

«первое число» - предел прочности при растяжении в кг/мм2;

«второе число» - предел прочности при изгибе в кг/мм2.

Литейные чугуны по микроструктуре делятся – белые чугуны (цементит и перлит), перлитные чугуны (перлит и графит), ферритный чугун (феррит и графит).

Марки ковких литейных чугунов: КЧ 37-12, КЧ 35-10, КЧ 33-8 и.т.д.

«КЧ» - ковкий чугун;

«первое число» - предел прочности при растяжении в кг/мм2;

«второе число» - относительное удлинение в %.

2. Сталь.Для отливок применяют углеродистые стали и они делятся на три группы:

а) стали нормального качества;

б) стали повышенного качества;

в) сталь особого качества.

Марки: Сталь 15Л – отливки якори, корпусы электродвигателей, полюсы.

Сталь 25Л – колеса автосцепок, буксы, стаканы и др.

Сталь 35 Л - зубчатые колеса, червяки, станины и др.

Сталь 45 Л – валки, шнеки, зубчатых колес, плит, бегунов, деталей работающих на износ и больших нагрузок.

Сталь 55 Л – литые инструменты, детали металлургического оборудования.

Микроструктура стали – феррит и перлит.

Качество стальных отливок уступает. В процессе литья сталь склонна к образованию усадочных раковин и трещин. Усадка доходит до 2,5 %.

Применяются и легированные литейные стали: 15Х25ТЛ, 09Х16Н4БЛ, 08Х17634В5ТЗЮ2Л, 12Х18Н9ТЛ и др. Легированные стали используют для литья турбинных лопаток, клапанов арматуры и других ответственных деталей.

3. Цветные металлы:

В производственной практике применяется пять групп литейных алюминиевых сплавов. Это А1 - Si, А1 – Си - Si, А1 - Си, А1 - Mg и сложнолегированные сплавы.

Сплавы системы А1- Si (силумины марок АЛ2, АЛ4, АЛ9) обладают наилучшими литейными свойствами, например усадка составляет 0,8...1,1 %, поэтому они получили наибольшее распространение.

Лучшими литейными магниевыми сплавам и являются сплавы системы Mg—Al—Zr марок МЛ5 и МЛ6.

Около 40 % отливок из магниевых сплавов получают литьем в постоянные формы (в кокиль и под давлением).

Для плавки медных сплавов применяют отражательные, электродуговые и индукционные печи. Плавка ведется на воздухе, в среде защитных газов и в вакууме.

Около 80 % отливок получают литьем в разовые формы (песчаные, оболочковые, по выплавляемым моделям), остальные - в постоянные (в кокиль, под давлением, центробежное литье).

Основным литейным титановым сплавом считается сплав ВТ5Л, обладающий хорошими механическими и литейными свойствами. Кроме того, применяются сплавы ВТ1Л, ВТ6Л, ВТ14Л и др.

Титановые сплавы имеют литейную усадку 1,5% при литье в керамические и 2...2,3%—в металлические формы.

Контроль качества отливок. Способы исправления литейных дефектов

По дефектам отливок судят о их качестве. Разделяют наружные (песчаные раковины, перекосы, недоливы и др.) и внутренние (усадочные и газовые раковины, трещины и др.) дефекты.

Дефекты в отливках определяют визуально, с помощью люминесцентного контроля, магнитной или цветной дефектоскопии, рентгеноскопии, гамма-дефектоскопии, ультразвуковыми и другими методами.

Применяется несколько методов исправления дефектов в отливках. Замазками или мастиками проводят декоративное исправление незначительных поверхностных дефектов отливок. С целью устранения пористости отливки пропитывают различными составами. Раковины, трещины и сквозные отверстия на необрабатываемых в дальнейшем поверхностях отливки устраняют с помощью газовой или электрической сварки.

| <== предыдущая лекция | | | следующая лекция ==> |

| RAIN OF STONES REPORTED 5 страница | | | RAIN OF STONES REPORTED 7 страница |