Проверка автосцепок в эксплуатации

3.1 Общие сведения Для поддержания автосцепного устройства в исправном состоянии согласно Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ИВ-ЦТ-ВНИИЖТ № 494, 1997 г установлены следующие виды осмотров: – полный осмотр; – наружный осмотр; – проверка автосцепного устройства при техническом обслуживании. Наружный осмотр автосцепок производится при текущем ремонте ТР, электроподвижного состава с помощью комбинированного шаблона 940р (рис. 3.1).

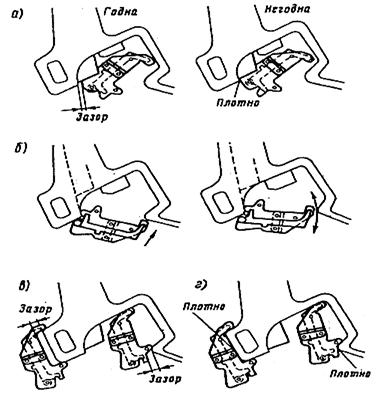

Рисунок 3.1 – Проверка толщины замыкающей части замка (а), ширины зева автосцепки (б) и износов контура зацепления (в, г) шаблоном 940р

При техническом обслуживании ТО-2, ТО-3 автосцепки проверяются шаблоном 873 (рис. 3.2).

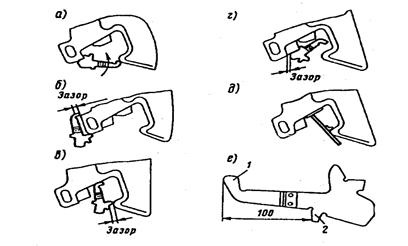

Рисунок 3.2 – Проверка автосцепки шаблоном 873

Автосцепки концевых вагонов поездов, групп вагонов, отдельно стоящих вагонов и локомотивов проверяются шаблоном 873 в следующем порядке: а) контролируют ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба (рис. 3.2, а), другим своим концом не проходит мимо носка большого зуба; б) проверяют длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, то есть имеется зазор (рис. 3.2, б). Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки; в) проверяют расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними (рис. 3.2, в). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится); г) контролируют толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, то есть имеется зазор (рис. 3.2, г); д) проверяют действия предохранителя от саморасцепа, для чего шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы он одним концом упирался в лапу замкодержателя, а угольником – в тяговую поверхность большого зуба (рис. 3.2, д). Предохранитель годен, если замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм. Не разрешается выпускать подвижной состав в эксплуатацию при наличии следующих неисправностей: а) автосцепка не отвечает требованиям проверки комбинированными шаблонами; б) разница между высотами автосцепки по обоим концам вагона более 25 мм, провисание автосцепки – 10 мм; в) детали автосцепного устройства с трещинами; г) цепь расцепного привода длиной более или менее допустимой с незаваренными звеньями и надрывами; д) зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм; е) замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм, лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скосов, менее чем на 3 мм); ж) толщина перемычки хвостовика автосцепки менее 48 мм; и) поглощающий аппарат не прилегает плотно через упорную плиту к упорам; к) упорные угольники, передние и задние упоры с ослабшими заклепками; л) планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укреплена болтами диаметром 22 мм (допускается крепление болтами диаметром 20 мм в количестве 10 шт); м) неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз); н) ограничительный кронштейн автосцепки с трещиной в любом месте, излом горизонтальной полки или ее изгиб более 5 мм; п) разность по высоте между осями сцепленных автосцепок более 100 мм (у локомотива и первого грузового вагона – 100 мм). 3.2 Цель работы Научиться производить наружный осмотр и проверку состояния автосцепки СА-З при текущем ремонте и техническом обслуживании локомотивов шаблонами 940р и 873. 3.3 Оборудование и измерительные средства 3.3.1 Стенд с установленным автосцепным устройством. 3.3.2 Шаблон 940р, 873. 3.3.3 Металлические линейки. 3.4 Порядок выполнения работы 3.4.1 Ознакомиться со стендом и измерительным инструментом. 3.4.2 Проверить комбинированным шаблоном 940р: а) исправность действия предохранителя замка; б) действие механизма на удержание в расцепленном положении; в) возможность преждевременного включения предохранителя замка при сцеплении автосцепок; г) ширину зева автосцепки; д) износ малого зуба; е) износ тяговой поверхности большого зуба. 3.4.3 Шаблоном 873 (применяется на ТО-2) проверить: а) ширину зева автосцепки; б) длину малого зуба на расстоянии 80 мм сверху и снизу; в) расстояние от ударной стенки зева до тяговой поверхности большого зуба; г) действие предохранителя от саморасцепа. Предохранитель годен, если замок при нажатии не уходит в карман головки автосцепки. 3.5 Содержание отчета Результаты проверки приводятся в таблице с эскизами, поясняющими измерения.

3.6 Контрольные вопросы 3.6.1 Из каких частей состоит автосцепка СА-3? 3.6.2 Допуски на разность высот между продольными осями сцепленных автосцепок. 3.6.3 Какие предусмотрены виды осмотра автосцепного оборудования и чем они отличаются? 3.6.4 Действие механизма автосцепки при сцеплении. 3.6.5 Действие механизма автосцепки при расцеплении. 3.6.6 С какими неисправностями автосцепки не разрешается выпускать подвижной состав в эксплуатацию? 3.7 Список использованных источников 3.7.1 Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ЦВ-ЦТ-ВНИИЖТ – 494. – М.: Транспорт, 1999. – 144 с. 3.7.2 Находкин В.М., Черепашинец Р.Г. Технология ремонта тягового подвижного состава. – М.: Транспорт, 1998. – 461 с. 3.7.3 Методические указания к лабораторным работам по дисциплине «Механическая часть локомотивов» УЭМИИТ, Екатеринбург, 1992. – 36 с.

Практическая работа № 4

|