ОСНОВНЫЕ ПОЛОЖЕНИЯ. Точение является основным способом обработки поверхностей тел вращения

Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи). Движение подачи осуществляется: - параллельно оси вращения заготовки (продольная); - перпендикулярно оси вращения заготовки (поперечная); - под углом к оси вращения заготовки (наклонная). Схемы обработки поверхностей заготовки точением приведены на рис.1. С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рис. 1.а); растачивание – обработку внутренних поверхностей (рис.1.б); подрезание – обработку торцевых поверхностей (рис.1.в); резку – разрезание заготовки на части (рис.1.г); резьбонарезание – нарезание резьбы (рис.1.д). По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.

Рис. 1. Схемы обработки поверхностей заготовки точением

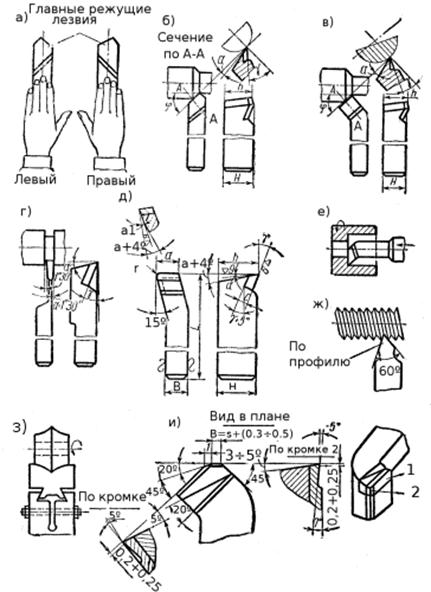

Главным принципом классификации резцов является их технологическое назначение. Различают резцы: узкие и широкие, проходные (рис. 2, а, б, и в), галтельные, прорезные, фасонные, отрезные (рис. 2, г), подрезные (рис. 2, д), расточные, расточные упорные (рис. 2, е), резьбовые наружные (рис. 2, ж), резьбовые внутренние, фасонные призматические (рис. 2, з), круглые резцы, имеющие фасонный профиль. По характеру обработки – черновые, получистовые, чистовые. По направлению движения подачи – правые и левые (справа на лево и слева на право). По конструкции – целые, с приваренной или припаянной пластиной, со сменными пластинами.

Рис. 2. Основные геометрические параметры токарных резцов.

|