N… М06 LF

Коррекция на вылет инструмента заключается в автоматическом пересчете координат центра инструмента в соответствии с его вылетом при смене одного инструмента на другой. Под вылетом инструмента понимается расстояние от центра инструмента до нуля этого инструмента вдоль определенной координатной оси. Коррекция инструмента на вылет, производимая сразу после смены инструмента, характеризуется сдвигом исходной точки (нуля программы) из центра старого инструмента в центр нового.

3.3. Порядок выполнения работы

Данная лабораторная работа предполагает выполнение следующих этапов: 1). Изучить методические указания к лабораторной работе. 2). Пройти собеседование с преподавателем и получить задание для выполнения работы. 3). На основе расчетно-технологической карты обработки заданной детали определить координаты опорных точек траектории инструмента. 4). Используя полученные значения координат опорных точек и возможности кода ISO-7bit, составить текст управляющей программы для обработки заданной детали. Программа должен быть снабжена комментариями к кадрам. 5). Оформить и защитить отчет по лабораторной работе.

3.4. Индивидуальные варианты заданий

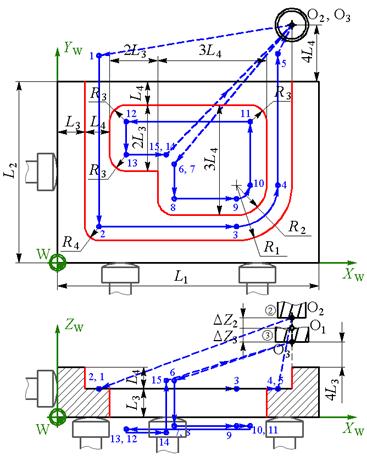

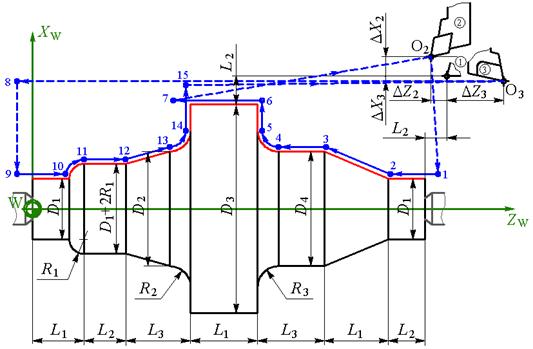

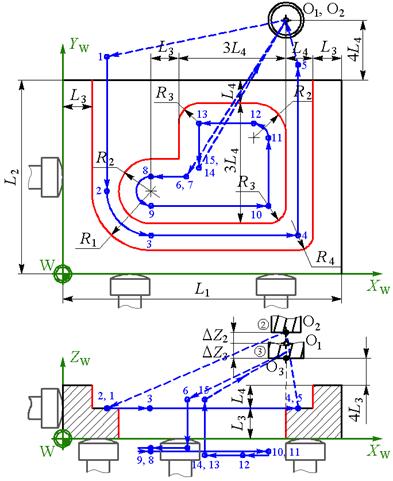

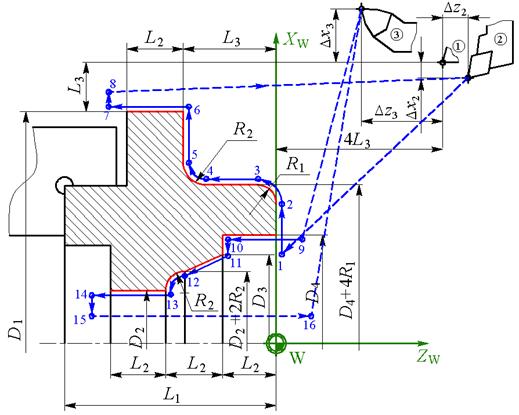

В качестве вариантов заданий для выполнения данной лабораторной работы предлагаются расчетно-технологические карты (рис. 3.7 – 3.11), в соответствии с которыми должны двигаться инструменты при контурной обработке заданных деталей. Требуется определить координаты опорных точек, исходя из размеров обрабатываемых деталей (табл. 3.1 – 3.5), и написать текст управляющей программы в коде ISO-7bit с комментариями. Радиус фрезы принять равным наименьшему радиусу элемента контура детали, который эта фреза обрабатывает. Радиус скругления при вершине токарного контурного резца принять равным нулю. Обработка должна быть произведена с использованием охлаждения при постоянных скорости подачи и главного движения, которые выбрать из следующих диапазонов: • скорость подачи 200 ÷ 300 мм/мин; • скорость главного движения 400 ÷ 600 об/мин Коррекция инструментов (№2 и 3) на вылет задана относительно инструмента №1 (нулевой инструмент).

Рис. 3.7. Расчетно-технологическая карта обработки детали для вариантов 1, 6, 11, 16, 21

Таблица 3.1 Размеры обрабатываемой детали для вариантов 1, 6, 11, 16, 21

Рис. 3.8. Расчетно-технологическая карта обработки детали для вариантов 2, 7, 12, 17, 22

Таблица 3.2 Размеры обрабатываемой детали для вариантов 2, 7, 12, 17, 22

Рис. 3.9. Расчетно-технологическая карта обработки детали для вариантов 3, 8, 13, 18, 23

Таблица 3.3 Размеры обрабатываемой детали для вариантов 3, 8, 13, 18, 23

Рис. 3.10. Расчетно-технологическая карта обработки детали для вариантов 4, 9, 14, 19, 24

Таблица 3.4 Размеры обрабатываемой детали для вариантов 4, 9, 14, 19, 24

Рис. 3.11. Расчетно-технологическая карта обработки детали для вариантов 5, 10, 15, 20, 25

Таблица 3.5 Размеры обрабатываемой детали для вариантов 5, 10, 15, 20, 25

3.5. Пример выполнения работы

Пусть требуется написать управляющую программу для контурной обработки детали. Обработка будет производиться двумя инструментами: • контурный резец №2 (обработка наружного контура); • контурный расточный резец №3 (обработка внутреннего контура). Траектория обработки с указанием размеров детали показана на рис. 3.12. Найденные координаты опорных точек приведены в табл. 3.6.

Рис. 3.12. Расчетно-технологическая карта

Таблица 3.6 Координаты опорных точек траектории, мм

Обработка будет осуществляться с использованием охлаждения (СОЖ) при постоянных режимах: • частота вращения шпинделя – 800 об/мин; • подача – 0.2 мм/об. В области корректоров памяти УЧПУ должны быть заданы следующие значения:

Управляющая программа для контурной обработки заданной детали будет иметь следующий вид:

3.6. Контрольные вопросы

1. Что такое управляющая программа, из каких основных частей она состоит? 2. Что понимают под кадром управляющей программы, какого рода информацию он содержит? 3. Каков формат кадра управляющей программы в общем случае? 4. Что такое слово управляющей программы, из каких символов оно состоит? 5. Каково назначение подготовительных функций и как они записываются в коде ISO? 6. Для чего нужны вспомогательные функции и как они записываются в коде ISO? 7. Какими функциями осуществляется включение вращения шпинделя и как производится выбор этих функций в зависимости от направления вращения? 8. Какими адресами кодируются скорость главного движения и скорость подачи и как в программе задаются единицы их измерения? 9. Что такое линейная интерполяция и каков ее формат кадра? 10. Что называют круговой интерполяцией и каков ее формат кадра? 11. Что представляют собой значения параметров I, J, K при задании круговой интерполяции? 12. Для чего необходима коррекция инструмента на вылет и в чем она заключается?

4. Подготовка управляющей программы для обработки детали на токарном станке 16К20Ф3 с устройством ЧПУ NC-201

4.1. Цель работы

Цель работы – приобрести умение составлять управляющие программы для токарных станков с ЧПУ на примере станка 16К20Ф3 с устройством ЧПУ NC-201

4.2. Основные теоретические сведения

4.2.1. Основные особенности программирования токарных станков с ЧПУ

Размерные перемещения у токарных станков с ЧПУ кодируют с адресами X (радиальное) и Z (продольное). В большинстве устройств ЧПУ с адресом X в абсолютных размерах указывается диаметральный размер, а в приращениях – радиальное смещение. Кроме того, размеры в приращениях могут кодироваться с адресами U (вдоль оси X) и W (вдоль оси Z) без указания функции G 91. По технологическому признаку геометрические элементы контура детали разделяют на основные и дополнительные. Основные элементы контура детали – образующие поверхностей этой детали, которые могут быть обработаны резцом для контурной обработки с главным углом в плане φ = 95º и вспомогательным углом в плане φ 1 = 30º. Для наружных и торцевых поверхностей такой резец принадлежит к числу проходных, для внутренних – к числу расточных. К основным элементам относятся главным образом цилиндрические, конические и фасонные поверхности вращения, а также плоскости торцов и уступов. Дополнительные элементы контура детали – образующие поверхностей этой детали, формообразование которых не может быть выполнено указанным резцом для обработки основных элементов. К дополнительным элементам относятся торцевые и угловые канавки для выхода шлифовального круга, канавки на наружных и внутренних поверхностях, резьбовые поверхности. При разработке операционной технологии рассмотрению также подлежит контур заготовки, который в условиях мелко- и среднесерийного производства обычно представляет собой прямоугольник (заготовка – резанный прокат). При диаметрах заготовок 50 мм и выше применяют штучные заготовки на одну деталь. Для деталей, максимальный диаметр которых меньше 50 мм, можно использовать одну заготовку на несколько деталей. Заготовки деталей, обрабатываемых в центрах, должны быть зацентрованы с двух сторон, а один из торцов подрезан. В условиях крупносерийного и массового производства заготовки, как правило, являются фасонными (штамповки, поковки, литье). Контур таких заготовок является похожим на контур детали и состоит из отрезков прямых и дуг окружностей. Между контурами детали и заготовки располагается тот материал (припуск), который должен быть удален в процессе обработки на токарном станке с ЧПУ. В этом удаляемом материале можно выделить черновую и чистовую области обработки. Область черновой обработки (область выборки объемов материала) представляет собой слой материала, расположенный между контуром заготовки и черновым контуром детали (рис. 2.1). Черновым контуром детали называют контур, который должен быть получен перед осуществлением чистовой обработки за счет удаления объемов материала над основными элементами и обработки дополнительных элементов. Областью чистовой обработки является слой материала, в процессе удаления которого должна быть обеспечена требуемая точность размеров, формы и относительного расположения поверхностей детали. Данная область обработки располагается между черновым и чистовым контурами детали (рис. 2.1). Чистовым контуром детали называется контур, который должен быть получен по окончанию токарной операции. Этот контур может не совпадать с контуром детали, если после токарной операции предусмотрены другие операции обработки.

Рис. 4.1 Контуры детали и области токарной обработки

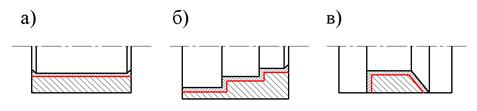

Поскольку черновая обработка обычно осуществляется за несколько переходов, то область черновой обработки разбивают на зоны обработки, соответствующие одному технологическому переходу. В зависимости от конфигурации чернового контура детали выделяют следующие зоны обработки: 1) открытые зоны (ограничены черновым контуром с одной стороны) (рис. 4.2 а); 2) полуоткрытые зоны (ограничены черновым контуром с двух сторон) (рис. 4.2 б); 3) закрытые зоны (ограничены черновым контуром с трех сторон) (рис. 4.2 в).

Рис. 4.2 Зоны токарной обработки: а) открытая; б) полуоткрытая; в) закрытая

4.2.2. Программирование профиля и циклов токарной обработки

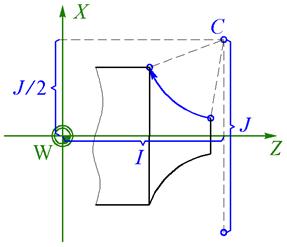

В системе NC-201 при токарной обработке задание круговой интерполяции имеет следующие особенности: • положение центра С дуги окружности задается от нуля детали (рис. 4.3); • координата центра С дуги вдоль оси Z определяется параметром I, а вдоль оси X – параметром J; • значение параметра J задается диаметральным размером.

Рис. 4.3. Параметры круговой интерполяции в системе NC-201 (токарная обработка)

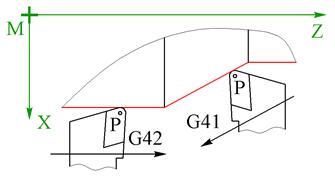

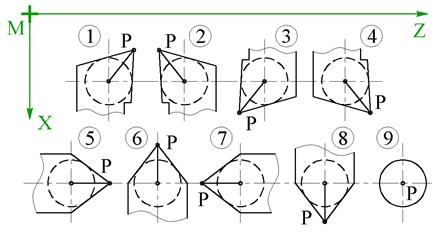

Коррекция на радиус режущей кромки инструмента вызывается функциями G 41 и G 42, выбор которых зависит от расположения инструмента относительно обрабатываемого контура. Функция G 41 (G 42) используется в том случае, когда инструмент расположен слева (справа) от обрабатываемого контура, если смотреть в направлении его движения (рис. 4.4). При задании коррекции резца на радиус его режущей кромки необходимо учитывать положение его центра в плоскости. Для учета различных вариантов расположения центра инструмента в плоскости используются цифровые коды, примеры которых приведены на рис. 4.5.

Рис. 4.4. Случаи использования функций G41 и G42 при токарной обработке

Рис. 4.5. Варианты положения центра инструмента в плоскости

В системе NC-201 существует возможность описать профиль детали и использовать это описание для реализации циклов многопроходной токарной обработки. Определение профиля осуществляется с помощью трехбуквенного оператора DFP, который позволяет сохранить до 8 профилей. Внутри каждого профиля можно определить до 16 геометрических элементов траектории. Запомненные профили могут вызываться из циклов черновой или чистовой токарной обработки (SPA, SPF, SPP, CLP). При описании профиля следует соблюдать следующие правила: 1). Все кадры профиля должны содержать рабочие перемещения (G 1, G 2, G 3). Быстрое позиционирование G 0 может быть задано только в первом кадре. 2). Функция подачи F может программироваться внутри профиля, но она будет активизирована только во время цикла чистовой обработки этого профиля. 3). Определение профиля DFP всегда должено заканчиваться оператором EPF и предшествовать соответствующему циклу обработки. Чтобы запрограммировать черновую обработку параллельно оси Х, используется следующий формат: (SPA, X, n, L.., X.., Z..) Чтобы запрограммировать черновую обработку параллельно оси Z, используется следующий формат: (SPA, Z, n, L.., X.., Z..) где: • n – номер профиля, ранее запомненного с DFP (может изменяться от 1 до 8); • Х – радиальный припуск по оси Х; • Z – радиальный припуск по оси Z; • L – число черновых проходов. Может изменяться от 1 до 255. Х и Z можно пропустить. Если они присутствуют, то всегда должны иметь положительную величину. Для программирования черновой обработки, параллельной оси Х с конечной обработкой вдоль профиля, используется следующий формат: (SPF, X, n, L.., X.., Z..) Для программирования черновой обработки параллельной оси Z, используется формат: (SPF, Z, n, L.., X.., Z..)

4.2.3. Программирование нарезания резьбы с помощью резьбового резца

Проход для нарезания резьбы с помощью резьбового резца задается функцией G 33. При этом устанавливается синхронность главного движения и движения подачи. Формат кадра, в котором задается проход для нарезания резьбы, в общем случае имеет следующий вид:

|