Расчет посадок для подшипников качения

Для подшипника качения, работающего в опоре вала редуктора и имеющего конструктивные параметры и режим работы, определен- ные условиями задания (табл. П.3.1, П.3.2.) необходимо установить параметры сопряжения с деталями редуктора. Для этого требуется: 1) По материалам ГОСТ 3325-55, изложенным в технической литературе [2, 3], определить вид нагружения наружнего и внутреннего колец подшипника и вычертить соответствующие схемы нагружения; 2) Для кольца, имеющего циркуляционное нагружение, рассчитать интенсивность нагрузки на посадочную поверхность. По полученным, а также исходным данным, определить квалитеты сопрягаемых деталей (вала и отверстия в корпусе редуктора) и назначить посадки для обоих колец подшипника; 3) Рассчитать предельные размеры посадочных поверхностей вала и отверстия в корпусе редуктора, а также обоих колец; 4) Рассчитать допуски размеров и посадок соответствующих поверхностей, определить зазоры или натяги в соединениях; 5) Вычертить эскизы полей допусков полученных сопряжений с нанесением основных характеристик; 6) Произвести проверку подшипника на наличие рабочего зазора; при необходимости произвести корректировку по посадке соответствующего кольца.

3.3.1. Пример расчета посадок подшипника Определить посадку наружного и внутреннего колец подшипника в корпус и на вал редуктора при следующих исходных данных (см. рис. П.3.1):

-диаметр наружного кольца D=140 мм; -диаметр внутреннего кольца d=80 мм; -ширина подшипника B=26 мм; -класс точности подшипника 0; -радиальные реакции в опорах 40kH; -характер нагрузки - умеренная вибрация.

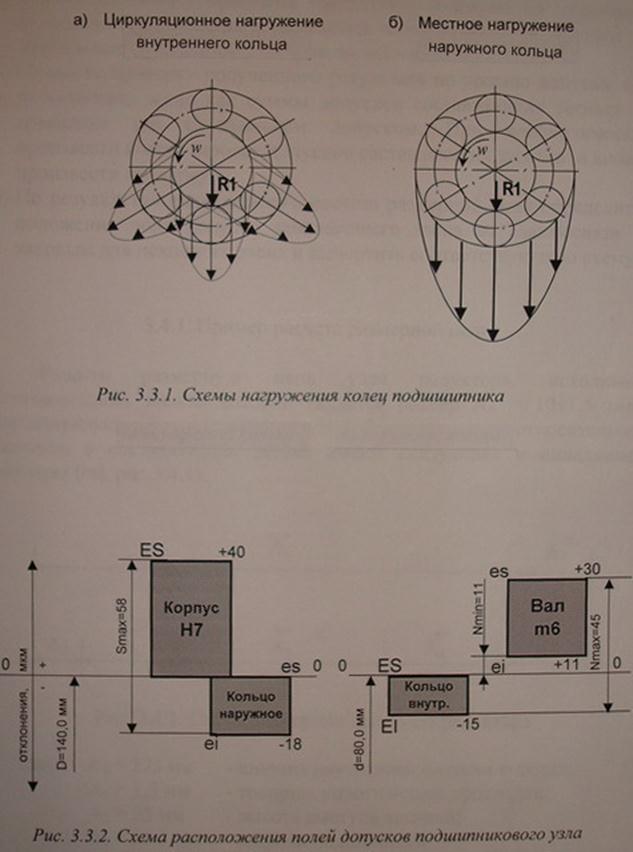

1. В соответствии с условиями работы подшипника в качестве опоры вала в редукторе (рис. П 3.1.) определяем, что вращающееся вместе с валом внутреннее кольцо подшипника испытывает при постоянно направленной радиальной нагрузке R1 циркуляционное нагружение (рис. 3.3.1a), а наружное кольцо, не вращающееся относительно радиальной нагрузки, испытывает местное нагружение (рис. 3.3.1б.). 2. Посадку внутреннего кольца определяем по интенсивности нагрузки, рассчитываемой по формуле: pR = R1·k1·k2·k3·(1/b), где R1= R2=35 кН - радиальная нагрузка на опору; k1 - коэффициент характера нагрузки. Для нагрузки с умеренными толчками и вибрацией принимаем k1 = 1, 0 (табл. П39, [2]) k2 - коэффициент характера конструкции. Для жесткого (неразъемного) корпуса редуктора и сплошного вала принимаем k2 = 1, 0 (табл. П40, [2]) k3-коэффициент неравномерности распределения радиальной нагрузки между рядами в подшипниках. Для однорядных подшипников принимаем k3 = 1, 0 (табл. П40, [2])

b=B-2r - расчетная ширина подшипника, где r - радиус закругления кольца.

Принимаем, исходя из данных [3], r =1, 5 мм. При отсутствии такой информации в справочной литературе можно принимать r = 0.

В соответствии с данными табл.4.92 [3] принимаем для внутреннего кольца подшипника посадку сопряжения с валом, выполненным по полю допуска m6. Для наружного кольца, испытывающего местное нагружение при спокойной динамике, принимаем сопряжение с неразъемным корпусом, выполненным с полем допуска отверстия по H7. (табл. 4.89 [3]) 3. Находим предельные отклонения и размеры: а) вала Æ 80 m6, где es = +30 мкм; ei = +11 мкм. (табл. 1.28[1]) Отсюда dmax = d+es = 80, 0+0, 030 = 80, 030 мм; dmin = d+ei = 80, 0+0, 011 = 80, 011 мм; Td = dmax –dmin = es-ei = 30-11=19 мкм = 0, 019 мм. б)отверстия в корпусе Æ 140 H7, где ES=+40мкм, EI=0, табл.1.36[1] Dmax = D+ES = 140+0, 040 = 140, 040 мм; Dmin = D+EI = 140+0 = 140, 0 мм; TD = ES-EI= 40-0 = 40 мкм = 0, 040 мм. Находим предельные отклонения и размеры подшипника: а) внутреннего кольца Æ 80, класс точности 0, для которого ES = 0, EI = -15 мкм. (табл.4.82 [3]) Отсюда Dпmax = D+ES = 80+0 = 80, 0 мм Dпmin = D+EI = 80+(-0, 015) = 79, 985 мм; TDп = Dпmax-Dпmin = ES - EI = 0-(-15) = 15 мкм = 0, 015 мм.

б) наружного кольца Æ 140 мм, класс точности - 0, для которого es = 0; ei = -18 мкм (табл. 4.83 [3]) Отсюда dпmax = d + es = 140+0 = 140, 0 мм; dпmin = d + ei = 140+(-0, 018) = 139, 982 мм; Tdп = dпmax- dпmin = es - ei = 0-(-18)= 18 мкм = 0, 018 мм. 4. Определяем параметры сопряжений: а) внутреннее кольцо подшипника - вал Nmax = dmax-Dпmin = 80, 030-79, 985 = 0, 045 мм; Nmin = dmin - Dпmax = 80, 011 - 80, 0 = 0, 011 мм; TN = Nmax - Nmin = 0, 045 - 0, 011 = 0, 034 мм. б) наружное кольцо подшипника - корпус Smax = Dmax-dпmin = 140, 040-139, 982 = 0, 058 мм; Smin = Dmin - dпmax = 140, 0 - 140, 0 = 0 мм; TS = Smax- Smin = 0, 058-0 = 0, 058 мм. 5. По полученным данным строим схему расположения полей допусков деталей с основными характеристиками соединения (см. рис. 3.3.2.). 6. Определение посадочного (рабочего) зазора в подшипнике. Радиальный посадочный зазор в подшипнике после его установки на вал, выполненный по полю допуска m6, определяется как gп=gнср-Δ d1max, где gнср – средний начальный зазор в подшипнике;

для однорядного радиального шарикового подшипника:

-

а

Тогда радиальный посадочный зазор

Из полученных данных следует, что при выбранной посадке внутреннего кольца подшипника на вал, выполненный по полю допуска m6 (Nmax=45мкм), радиальный зазор не сохраняется, а трансформируется в натяг, что недопустимо для нормальной работы подшипника. Поэтому необходим подбор другой посадки кольца на вал, например по js6, и проверка вновь получаемого рабочего зазора в подшипнике. Возможно также использование другого типа подшипника. В настоящем примере такой перерасчет не проводится, но является обязательным при выполнении РГР.

|

Исходя из данных табл.П4.2. 2 или приложения IX [6], имеем

Исходя из данных табл.П4.2. 2 или приложения IX [6], имеем

Отсюда.

Отсюда. - диаметральная деформация беговой дорожки внутреннего кольца после посадки.

- диаметральная деформация беговой дорожки внутреннего кольца после посадки.

- максимальный натяг в посадке; d = 80 мм - номинальный диаметр внутреннего кольца;

- максимальный натяг в посадке; d = 80 мм - номинальный диаметр внутреннего кольца; приведенный диаметр внутреннего кольца.

приведенный диаметр внутреннего кольца. В нашем случае

В нашем случае