Создание трехмерных объектов OpenGL

ТЕМА «ЕЛЕКТРИЧНЕ ДУГОВЕ ЗВАРЮВАННЯ» Мета роботи: вивчити способи зварювання електричною дугою та набути практичні навички виконання простих зварювальних робіт. Загальні вказівки Кожній лабораторній роботі повинна передувати попередня підготовка, в ході якої студент повинен: 1. вивчити методичні вказівки до лабораторної роботи, ознайомитися з теорією зварювання електричною дугою; 2. ознайомитися з теоретичним матеріалом лекційного курсу або літературою, що рекомендується; 3. перевірити свою готовність до виконання лабораторної роботи з контрольних питань. Перевірка знань студентів по виконуваній роботі здійснюється викладачем. Основні правила безпеки при виконанні лабораторної роботи по зварюванню Перед виконанням лабораторної роботи викладач проводить інструктаж по техніці безпеки. Студентам забороняється: – приступати до виконання роботи без ознайомлення із правилами техніки безпеки; – дивитися на електричну дугу незахищеними очима; – проводити які-небудь роботи без дозволу або відсутності викладача; – відкривати електрощити. Студент повинен знати розташування рубильників аварійного відключення енергії і місць розміщення засобів вогнегашення Загальні положення Зварюванням називають технологічний процес виготовлення нероз'ємних з'єднань твердих матеріалів, що здійснюється за рахунок використання міжмолекулярних і міжатомних сил зчеплення. Щоб привести ці сили в дію, треба зблизити атоми з'єднуваних матеріалів на відстані порядку 4 х 10 8 см, тобто на такі, що приблизно дорівнюють параметрам кристалічних решіток цих матеріалів. Зазначеному процесу зближення сприяє нагрівання зварюваних поверхонь до розплавленого стану. Зварювання широко використовують при виготовленні нероз'ємних з'єднань металевих виробів і конструкцій, для з'єднання деяких неметалевих матеріалів (пластмас, скла, смол), а також металів з неметалевими матеріалами – керамікою, графітом та ін. Відомо більше ста видів зварювання, з яких зварювання електричною дугою займає провідне місце, як по числу видів продукції так і за об'ємом продукції, що випускається. Зварювання металів застосовується у всіх галузях промисловості унаслідок її техніко-економічних переваг перед іншими видами з'єднань (клепка, паяння, болтові з'єднання та ін.). Для здійснення процесу зварювання різних матеріалів необхідно вибирати спосіб зварювання, що забезпечує отримання міцного з'єднання з мінімальними витратами. Зварюванням електричною дугою називається процес отримання нероз'ємного з'єднання шляхом розплавлення кромок матеріалів за рахунок тепла, що виділяється при горінні електричної дуги. Залежно від способу вмикання до зварювального кола основного та присадного металу і характеру дії на них зварювальної дуги розрізняють такі основні способи дугового зварювання: неплавким вугільним електродом (спосіб Бенардоса), плавким металевим електродом (спосіб Слав'янова) і плавкими металевими електродами з використанням трифазної дуги. За способом Бенардоса (рисунок 1, а) дуга постійного струму при прямій полярності (мінус на електроді, плюс - на виробі) горить між вугільним або графітовим електродом 3 і зварюваним виробом 1. Присадний метал 2 у зварювальне коло не ввімкнений, тому дуга діє прямо тільки на основний метал, а на присадний - побічно. При зворотній полярності, тобто коли електрод стає анодом (плюс на електроді), а виріб – катодом (мінус на виробі), дуга стає нестійкою і відбувається навуглецьовування металу. Зварювання за способом Бенардоса застосовують переважно при наплавлюванні порошкоподібними твердими сплавами деталей, які швидко спрацьовуються, і при виправленні дефектів у чавунних і бронзових виливках.

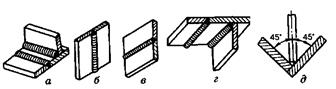

Рисунок 1 – Схеми основних способів дугового зварювання

За способом Слав'янова (рисунок 1, б) дуга постійного (при прямій чи зворотній полярності) або змінного струму горить між плавким металевим електродом 2 і зварюваним виробом 1, які ввімкнені в зварювальне коло і на які вона прямо діє. Електрод, увімкнений у зварювальне коло, значно інтенсивніше нагрівається і швидко плавиться, оскільки поверхню його торця безпосередньо бомбардують електрично заряджені частинки. Розплавлюючись дугою, електрод одночасно є і присадним металом, який постійно поповнює зварювальну ванну. При зварюванні трифазною дугою (рисунок 1, в) до різних фаз трифазного струму в зварювальне коло ввімкнені два ізольованих один від одного електроди 2 і зварюваний виріб 1. Дуга збуджується між кожним електродом та виробом і електродами, отже, одночасно виникають три дуги. При цьому на кожний з електродів і на основний метал дві дуги діють прямо, а одна дуга – побічно. Зварювання трифазною дугою за продуктивністю в 2 – З рази перевищує дугове зварювання способом Слав'янова. Цей спосіб в основному використовують при автоматичному зварюванні металу великої товщини. Фізична суть дуги. Зварювальна дуга - це потужний електричний розряд у газовому середовищі, який супроводжується виділенням значної кількості теплоти і світла (рисунок 2). З фізичного погляду – це складний іонний і електронний процес перенесення електричних зарядів крізь іонізований повітряний проміжок. Іонізація газового проміжку при дуговому зварюванні в основному зумовлена електронною емісією з гарячого катода. Для розігрівання катода між ним і анодом роблять коротке замикання. Після відривання електрода від виробу з розігрітого катода, яким при зварюванні постійним струмом може бути і електрод, і виріб (при змінному струмі полярність повсякчасно змінюється), під дією електричного поля починається електронна емісія. Електрони, що вилетіли з поверхні катода, спрямовуються до анода і, зіштовхуючись на своєму шляху з молекулами і атомами повітря, іонізують їх. Утворювані в повітряному проміжку негативні іони й електрони переміщуються до анода, а позитивні іони - до катода. На поверхні катода і анода відбуваються процеси нейтралізації заряджених частинок і перетворення електричної енергії в теплову.

Рисунок 2 – Будова зварювальної дуги

Електричні властивості дуги. До основних параметрів, які характеризують електричні властивості дуги, належать напруга, струм і довжина дуги. Залежність між напругою і струмом при стаціонарному стані дуги визначається її статичною вольт-амперною характеристикою (рисунок 3). Вона може бути спадною 1, жорсткою 11 і зростальною 111.

Рисунок 3 – Статистична вольт-амперна характеристика зварювальної дуги

Найбільш широке застосування має дуга з жорсткою характеристикою, при якій напруга на дузі не залежить від сили зварювального струму. Дугу із зростаючою характеристикою застосовують при автоматичному зварюванні під флюсом на підвищених густинах струму і при зварюванні в захисних газах. Дуга зі спадною характеристикою малостійка і має обмежене застосування. Залежність між напругою і довжиною дуги, що має жорстку характеристику, виражається емпіричною формулою:

де Ud - напруга дуги, В; ld - довжина дуги, мм; а і b - коефіцієнти, що залежать від роду матеріалу електроду, складу газового середовища і т.п. При зварюванні сталевими електродами в атмосфері повітря а = 10В, b = 2 В/мм. Теплові властивості дуги пов'язані з її будовою. Зварювальна дуга (рисунок 2) складається з трьох частин: катодної, анодної і стовпа дуги. Майже весь простір займає стовп дуги 1, в q = k хUd х Ізв, Дж/с. де k - коефіцієнт несинусоїдальності напруги і струму; Ud - напруга дуги, В; Ізв - зварювальний струм, А. Для постійного струму k = 1, для змінного – k = 0,7 – 0,97. Не все тепло дуги витрачається на плавлення присаджувального і основного металів: близько 50 % іде на нагрівання виробу, близько 30 % на нагрівання електрода і майже 20 % становлять втрати тепла в навколишній простір. При живленні дуги постійним струмом більша кількість тепла, близько 42 – 43 %, виділяється на аноді, 36 – 38 % - на катоді і приблизно 20 – 21 % – у стовпі дуги. Тому температура анода дещо вища температури катода. Електроди для ручного дугового зварювання. Ручне дугове зварювання виконують штучними електродами. При зварюванні за методом Бенардоса використовують вугільні або графітові електроди діаметром 6 – 30 мм, завдовжки 200 – 300 мм. Для зварювання за способом Слав'янова використовують металеві електроди, які мають діаметр 1,5 – 12 мм і довжину 200 – 450 мм. Зварювання в інертних газах виконують з використанням вольфрамових електродів діаметром 1 – 6 мм. Для зварювання сталей електроди виготовляютьіз сталевого дроту за ГОСТ 2246-70, за яким передбачено 75 ії марок (6 – з низьковуглецевої, 30 – з легованої і 39 – з високолегованої сталі). Вони мають обмежений вміст вуглецю, сірки і фосфору. За хімічним складом електродні покриття поділяють на кислі та основні. В шлаках кислих покриттів переважають кислотні оксиди SiO2, ТіО2 та ін. У покриття цих електродів входять манганова і титанова руди у вигляді концентратів, польовий шпат, граніт тощо, а також газоутворювальні речовини і розскислювачі, скріплені рідким склом. Електроди з кислим покриттям використовують для зварювання вуглецевих і низьколегованих сталей. Електроди з основним покриттям сприяють широкому легуванню наплавленого металу без втрат легуючих елементів. Зумовлено це відсутністю в мармурі та плавиковому шпаті оксиду заліза FеО, а отже, і відсутністю окислення ним легуючих елементів. Такі шлаки сприяють очищенню металу шва від сірки і фосфору. Електроди з основним покриттям широко застосовують для зварювання відповідальних деталей і для зносостійких наплавок. За призначенням сталеві електроди відповідно до ГОСТ 9466-75 поділяють на чотири групи: 1) для зварювання вуглецевих і легованих конструкційних сталей (У); 2) для зварювання легованих теплостійких сталей (Л); 3) для зварювання високолегованих сталей з особливими властивостями (В); 4) Теплостійкі (Т). Окрема група для наплавлення поверхневих шарів з особливими властивостями (Н). Цей стандарт установлює також загальні вимоги на електроди – їхні розміри, технічні умови на виготовлення, правила приймання, методи випробувань, маркування тощо. Види зварних з'єднань. Конструктивні елементи цих з'єднань згідно з ГОСТ 5264-80 наведено на рисунке 4. Стикові з'єднання залежно від товщини зварювальних листів виконують з відбортуванням (СІ), без скосу кромок (С2, С4), з однобічним (СІ5) і двобічним (21) симетричним або несиметричним скосом кромок одного чи обох листів. Двобічний симетричний скіс кромок обох листів криволінійної форми (С22) застосовують для листів завтовшки 3О – 100 мм. Щоб забезпечити проварювання по всьому перерізу зварюваних листів, між кромками залишають зазор 0 – 4 мм залежно від товщини металу.

Рисунок 4 – Основні види зварних з'єднань Для запобігання пропалюванню гострі кромки листів притупляють на 1 – 3 мм. Спільний кут розкриття кромок дорівнює (54 ± 6)°. Кутові та таврові з'єднання залежно від товщини листів виконують без скосу кромок (К1, К4, ТІ), а також з однобічним (К6, Т6) і двобічним (К8, К9, Т9) скосами кромок одного чи обох листів. При скосі однієї кромки кут розкриття становить (50 ± 5)°, а при скосі двох кромок - (54 ± 6)°. З'єднання внапусток (В2) застосовують для листів завтовшки 2 – 60 мм. Техніка виконання зварних швів в основному залежить від положення їх у просторі і виду зварного з'єднання. За положенням у просторі шви поділяють на нижні (рисунок 5, а), вертикальні (рисунок 5, б), горизонтальні (рисунок 5, в) і стельові (рисунок 5, г). Вертикальні шви зварюють згори донизу або знизу догори електродами діаметром до 5 мм. Горизонтальні шви на вертикальній площині виконувати важче, ніж вертикальні. Скошують кромки в цьому разі тільки на верхньому листі. Запалюють дугу на горизонтальній кромці, потім переводять її на похилий скіс верхньої кромки, знову на горизонтальну кромку і т.д. Для цього застосовують електроди діаметром до 5 мм.

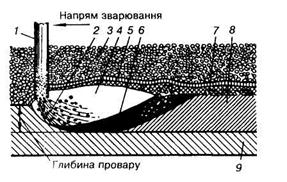

Рисунок 5 – Схеми просторового розміщення швів Стельові шви - найважчі для виконання, оскільки розплавлений метал витікає з ванни. Ці шви зварюють електродами діаметром 3 – 4 мм найкоротшою дугою, при якій перехід краплин з електрода на основний метал полегшений. Суть способу зварювання під флюсом. При автоматичному дуговому зварюванні захист розплавленого металу від атмосферного повітря в зоні зварювання здійснюється за допомогою порошкоподібної речовини – флюсу. При зварюванні під флюсом до зварюваного виробу 9 (рисунок 6) подається дріт 1 і окремо флюс 3. Зварювальна дуга 2 горить під шаром флюсу між кінцем зварювального дроту і виробом у газовому пузирі 4, що утворюється навколо стовпа дуги з парів присадного та основного металів і складових флюсу. Розтоплена частина флюсу 5 оточує газовий пузир і вкриває зварювальну ванну 6 тонким шаром шлаку, цим самим перешкоджаючи стиканню розплавленого присадного і основного металів з киснем і азотом повітря. Після остигання шлак у вигляді кірки 7 легко відділяється від наплавленого металу 8. Невикористана частина флюсу відсмоктується з виробу назад у бункер за допомогою флюсовідсмоктувальних пристроїв.

Рисунок 6 – Схема зварювання під шаром флюсу

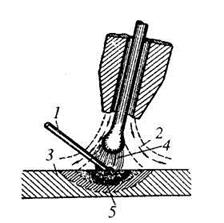

За способом виготовлення флюси поділяють на плавлені і неплавлені, або керамічні. Неплавлені, або керамічні, флюси виготовляють з порошкоподібних компонентів замісом їх на рідкому склі з наступною грануляцією і прокалюванням. Такий спосіб виготовлення цих флюсів дає змогу добавляти до їхнього складу такі металеві компоненти, як розкислювачі і легуючі елементи. У плавлені флюси їх не можна вводити, бо вони осідають на дно печі і окислюються під час плавлення флюсів. Неплавлені флюси застосовують для зварювання деяких марок легованих сталей та одержання твердих наплавок, проте їх застосування досить обмежене. Плавлені флюси виготовляють сплавленням шихти в полуменевих або електричних печах з наступною грануляцією. До складу цих флюсів входять тільки шлакоутворювальні компоненти. Так, у складі флюсів марок ОСц-45 і АН-348, які широко застосовують для зварювання вуглецевих і низьколегованих сталей, є 33 – 44 % SіО2; 32 – 47 % МпО; 3,5 – 9 % СаF2 та інші домішки. Шихтою для виготовлення цих флюсів є кварцовий пісок, манганова руда і плавиковий шпат. Переваги і недоліки зварювання під флюсом. Автоматичне зварювання під флюсом порівняно з ручним дуговим має такі переваги: в 10 – 15 разів підвищується продуктивність зварювання, досягається однорідність шва і підвищується якість наплавленого металу; економиться зварювальний дріт у зв'язку зі зменшенням втрат металу на вигар та розбризкування і відсутністю недогарків; полегшується праця робітника. Недоліки способу зварювання під флюсом такі: місце зварювання закрите флюсом завтовшки 50 – 60 мм, тому підвищуються вимоги до точності підготовки і складання виробів для зварювання; важко виконувати шви невеликої довжини і складної конфігурації, а особливо такі, які розміщені в різних просторових положеннях. Зварювання в захисних газах. Суть способу зварювання в захисних газах полягає в тому, що для захисту розплавленого металу від шкідливої дії кисню і азоту повітря зону дуги, яка горить між зварюваним виробом і плавким або неплавки електродом, крізь сопло пальника безперервно подається струмінь захисного газу, що відтискає повітря від місця зварювання (рисунок 7). Захисні гази використовують одноатомні, або інертні, гази (аргон гелій), які не взаємодіють з розплавленим металом, і активні гази (водень, азот, пари води, а також їхні суміші – аргон з киснем, аргон з азотом або вуглекислим газом, вуглекислий газ із киснем тощо), які частково взаємодіють з розплавленим металом.

1 – присаджувальний пруток; 2 – оболонка захисного інертного газу; 3 – основний метал; 4 – електрична дуга; 5 – ванночка розплавленого металу Рисунок 7 – Схема аргоно-дугового зварювання

Інертні гази використовують для зварювання хімічно активних металів, а також тоді, коли потрібні зварні шви, однорідні зі складом основного і присадного металів.

ПОРЯДОК ВИКОНАННЯ РОБОТИ

1. Ознайомитися із правилами техніки безпеки. 2. Вивчити зварювальне устаткування на якому виконується лабораторна робота. 3. Освоїти технологію зварювання виробів електричною дугою. 4. Скласти звіт про виконану роботу.

ПИТАННЯ ДЛЯ КОНТРОЛЮ

1. У чому фізична суть зварювання? 2. Які способи зварювання Ви знаєте? 3. Які основні властивості зварювальної дуги? 4. Як підпалюється електрична дуга? 5. Як поділяють за хімічним складом електроди? 6. Як поділяють за призначенням електроди? 7. Від яких факторів залежить напруга електричної дуги? 8. У чому суть зварювання під флюсом? 9. У чому суть зварювання в захистих газах?

СПИСОК РЕКОМЕНДОВАНОЇ ЛІТЕРАТУРИ

1. Дальский А.А. и др Технология конструкционных материалов / А.А Дальский, Н.А. Арутюнова, Т.М. Борсукова – М.:Машиностроение,1985. – 448 с. 2. Полухин П.И. Технология металлов и сварка./ П.И. Полухин – М.: Высш.шк, 1977. – 464 с. 3. Попович В. Технологія конструкційних матеріалів і матеріалознавство / В. Попович, В. Голубець. – Суми:Університетська книга, 2002. – 260 с. 4. ГОСТ 19521-74 «Сварка металлов. Классификация».

Создание трехмерных объектов OpenGL Цель работы: Изучить простые команды OpenGL и рассмотреть последовательность создания проекта для работы с трехмерными моделями.

|

Ud = a + b ld,

Ud = a + b ld, якому відбуваються процеси іонізації і переміщення заряджених частинок до катода і анода, а температура катодної та анодної плями дорівнює до температури кіпіння металу електродів. Температура стовпа дуги сягає 60000 – 7000° С. Він оточений ореолом 2, який являє собою загартовану суміш парів електродного і зварювального металів і продуктів реакції цих парів з оточуючим газовим середовищем. Теплова потужність дуги визначається за формулою:

якому відбуваються процеси іонізації і переміщення заряджених частинок до катода і анода, а температура катодної та анодної плями дорівнює до температури кіпіння металу електродів. Температура стовпа дуги сягає 60000 – 7000° С. Він оточений ореолом 2, який являє собою загартовану суміш парів електродного і зварювального металів і продуктів реакції цих парів з оточуючим газовим середовищем. Теплова потужність дуги визначається за формулою: