Назначение электронных таблиц. Знакомство с MS Excel

Задание: Ø Создать Главный документ с двумя вложенными документами. Ø Провести корректировку документа двумя пользователями с сохранением измененных версий документа. Ø Сохранить откорректированную версию документа в версии с заметкой Результат занятия. Исходные данные варианта.

Содержание

ВВЕДЕНИЕ

Современная экономика ставит перед производителями ряд серьезных задач. Для предприятий машиностроительной отрасли – это высокая гибкость производства, мониторинг потребностей рынка, обеспечение постоянно высокого качества продукции. Целенаправленная работа по этим направлениям позволит предприятию стабильно развиваться в условиях рынка. По мере того, как ОАО «НПК«УВЗ» выходит на рынок, все большую весомость приобретает вопрос о модернизации производства. Под ней понимается как обновление уже изношенного станочного парка, так и переход на более высокую ступень организации производства, то есть технологий и системы подготовки производства. В связи с этим, разработка перспективных технологических процессов, отражающих современный мировой уровень развития промышленности, как единичных, так и групповых, позволяет создать фундамент для модернизации производства, выделить общий вектор развития. Основой для новых технологических процессов становится оборудование с ЧПУ, которое обеспечивает высокую гибкость производства и высокую точность обработки, и, в условиях серийного выпуска продукции, является оптимальным решением. Разработка перспективного технологического процесса для изготовления детали «Водило 4-го ряда» сегодня действительно актуальна. Это связано как с выше указанными причинами, так и с ниже следующими. Базовый технологический процесс изготовления данной детали проектировался более двадцати лет назад, поэтому в нем не нашли применения те достижения техники, которые были созданы за столь долгий период времени. Другим, не менее важным основанием, следует считать следующее. Изначально производство изделия было крупносерийным, в последующие годы оно сократилось в 6-10 раз, поэтому изначальная технология является экономически нецелесообразной для сегодняшней ситуации. Поэтому тема работы актуальна, заслуживает дальнейшей разработки, а результаты работы могут быть применены на практике.

1. Конструкция, назначение и условия работы детали

Деталь «Водило 4-го ряда» используется в коробках передач танков Т-72. Располагается на шлицах вторичного вала. Водило имеет 4 отверстия диаметром 32 мм, в которые останавливаются оси сателлитов, на них, в свою очередь, устанавливается сателлит. Резьбовые отверстия М8 необходимы для крепления оси сателлита. На детали имеются 4 смазочных отверстия диаметром 4 мм, которые с системой смазочных отверстий оси сателлита обеспечивают смазку подшипников сателлита. На цилиндрическую ступень, диаметром 88 мм устанавливается игольчатый подшипник солнечной шестерни 4-го ряда. Отверстие диаметром 5 мм обеспечивает его смазку. На вторичном валу водило фиксируется зубчатой гайкой, постоянство положения которой обеспечивается зубчатым кольцом. Зубчатое кольцо фиксируется пружинным кольцом, которое устанавливается в канавку диаметром 105 мм.

2. Характеристика материала детали

Деталь «Водило 4-го ряда» изготавливается из стали 38ХС ГОСТ 4543-71. Эта сталь применяется для деталей пружинного типа сравнительно небольших сечений: шайбы Бельвиля, диски трения, торсионные валы. Кроме того, для валов муфт сцепления, рычагов переключения передач, валов коробок скоростей, балансиров, впускные клапанов тракторных двигателей. Химический состав стали приведен в таблице 1.6 [17, стр. 197]. Таблица 1.6 Химический состав стали 38 ХС ГОСТ 4543-71, %

Механические свойства стали 38 ХС ГОСТ 4543-71 приведены в таблице 1.7. Таблица 1.7 Механические свойства стали 38 ХС ГОСТ 4543-71

Механические свойства стали 38 ХС ГОСТ 4543-71 в зависимости от сечения образца и в зависимости от температуры отпуска приведены в таблице 1.8 и таблице 1.9 соответственно. Таблица 1.8 Механические свойства стали 38 ХС ГОСТ 4543-71 в зависимости от сечения

Таблица 1.9 Механические свойства стали 38 ХС ГОСТ 4543-71 в зависимости от температуры отпуска

Ударная вязкость KCU стали 38 ХС ГОСТ 4543-71 приведена в таблице 1.10, предел выносливости в таблице 1.11. Таблица 1.10 Ударная вязкость KCU

Таблица 1.11 Предел выносливости

Режим термообработки (t°С): - Закалка – 900, масло - Отпуск высокий – 630, масло Температура критических точек: Ас1=763°С, Ас8=810°С. Технологические свойства: - Температура ковки: начала - 1200°С; конца - 800°С - Прокаливаемость: - Свариваемость: трудно сваривается; РДС – необходим подогрев и последующая термообработка, КТС – требуется последующая обработка. - Обрабатываемость резанием: KV ТВ. СП = 0,72 и KV Б. Р = 0,8 при σВ =780…800 МПа, НВ 250…300. - Склонность к отпускной хрупкости – склонна. - Флокеночувствительность – не чувствительна. - Стали заменители: 33ХС, 40 ХС.

3. Характеристика типа производства.

4. Анализ технологичности конструкции детали

Технологичность конструкции – это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ. Технологичность конструкции детали оценивают на двух уровнях – качественном и количественном. Качественная оценка характеризует технологичность конструкции обобщенно, она предшествует количественной. Количественная оценка выполняется на основе сравнения показателей, которые выражаются в числовых значениях.

4.1Качественный анализ технологичности конструкции детали

Для получения детали «Водило 4-го ряда» используется наиболее рациональный способ получения заготовки (молотовая штамповка), обоснованно, выбрана марка материала, в соответствии со служебным назначением детали и требованиями к качеству поверхностей. Конструкция детали жесткая. Обрабатываемые поверхности однотипной формы, что позволяет уменьшить число используемых станков, режущих и измерительных инструментов. Деталь имеет сложную форму с большим объемом внутренних полостей, поэтому много закрытой обработки. При обработке детали возможно совмещение технологических и конструкторских баз. Нет многообразия размеров отверстий, резьб. Сложная конфигурация детали нетехнологична для получения заготовки. Размеры центрального шлицевого отверстия не соответствуют ГОСТ. Имеются глубокие смазочные отверстия диаметром 4 мм и длиной 110 мм. На выходе сверла из отверстия возможно попадание на боковую поверхность шлица. Смазочное отверстие диаметром 5 мм расположено близко к боковой поверхности щеки. Точность размеров, шероховатость поверхностей оптимальны, отвечают эксплуатационному назначению детали.

4.2Количественный анализ технологичности конструкции детали

Для количественной оценки технологичности конструкции детали из предусмотренной номенклатуры показателей технологичности рассматриваются следующие показатели [35, стр.13]:

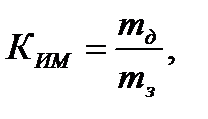

1. Показатель материалоемкости, который характеризуется коэффициентом использования материала Ким:

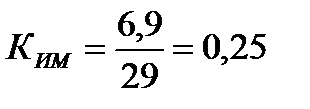

Базовое значение показателя Ким =0,62. Коэффициент использования металла значительно меньше базового значения, т.к. огромное количество металла уходит в стружку из-за четырех пазов, которые получаются на фрезерной операции. Добиться увеличения показателя Ким невозможно, т.к. при любом способе получения заготовки эти пазы на заготовительной операции не получить.

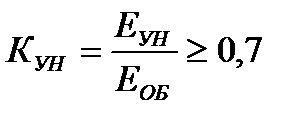

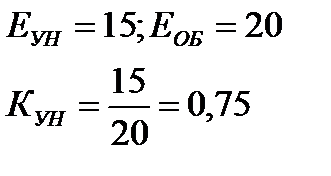

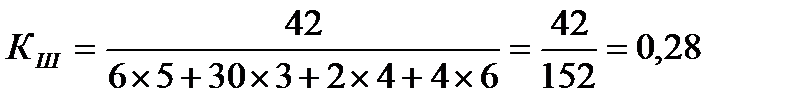

2. Показатель унификации детали, который характеризуется коэффициентом унификации конструктивных элементов:

где ЕУН – количество унифицированных элементов; ЕОБ – общее количество элементов; 0,7 – базовое значение коэффициента.

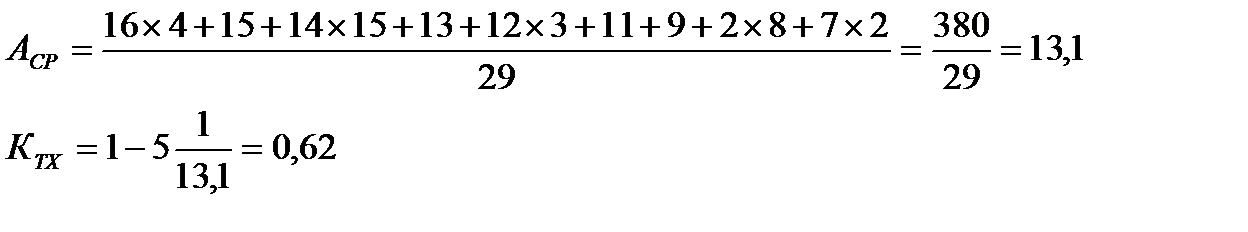

3. Показатели трудоемкости, которые характеризуется следующими коэффициентами: 3.1 коэффициент точности обработки

где АСР – средний арифметический квалитет точности размеров.

где Аi – квалитет точности размера; ni – количество поверхностей данного квалитета точности.

Показатель трудоемкости по точности обработки близок базовому значение показателя Кт =0,64.

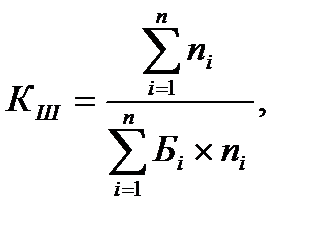

3.2 коэффициент шероховатости поверхностей:

где ni – количество поверхностей данной шероховатости; Бi – класс чистоты по ГОСТ 2789-68.

где Rai –шероховатость поверхности.

Аналогично рассчитаем класс шероховатости для остальных поверхностей, результаты сведены в таблицу 1.12. Таблица 1.12 Расчет коэффициента шероховатости

Вывод: Несмотря на очень низкий показатель использования материала деталь достаточно технологична, т.к. имеет высокий показатель унификации поверхностей, что позволяет использовать типовой и стандартный инструмент.

5. Выбор рационального способа получения заготовки

5.1 Код заготовки [36]

Выбираем возможные виды и способы получения заготовок для данной детали [36, стр. 59]: Код материала – 6 Код серийности – 2 Код конструктивной формы – 6 Код массы – 5 Код заготовки 6265. По данным кода заготовки определяем возможные виды и способы получения заготовки [36, стр. 63]: 7 – штамповка на молотах и прессах; 8 – штамповка на горизонтально-ковочных машинах 9 – свободная ковка 10 – прокат

5.2 Обоснование выбранного метода

На предприятии для получения заготовок на деталь «Водило 4-го ряда» используется метод молотовой штамповки. Данный метод отвечает технико-экономическим условиям производства. Масса заготовки составляет 29 кг, а масса готовой детали – 6,9 кг, коэффициент использования металла – 0,24. Это очень низкий показатель (так как базовое значение этого коэффициента составляет 0,64), откуда следует, что данная форма заготовки нетехнологична. С другой стороны, используя другие методы получения заготовок давлением, широко распространенные в производстве, невозможно получить более прогрессивную форму заготовки. Это связано с конструкцией самой детали. Она имеет большие внутренние полости (такие как кольцевой паз, пазы под расположение сателлитов), которые невозможно получить на заготовительной операции, так как при обработке давлением деформированному металлу некуда истекать. Применение более прогрессивных, а, соответственно более редких и дорогих, методов, таких как радиальная многоплунжерная обработка или жидкая штамповка, либо технологически невозможна, либо экономически нецелесообразна для данных условий производства. Среди методов повышения коэффициента использования металла и, соответственно, технологичности заготовки, следует выделить несколько основных. Это замена штампованной заготовки литой, либо внедрение сварной заготовки (детали). Изготовление заготовок методом литья, прежде всего, требует замены материала детали, так как Сталь 38 ХС ГОСТ 4543-71 не используется для получения литых заготовок, ввиду своих физико-химических свойств. Основной причиной, по которой данный метод получения заготовок не может использоваться – детали и условия ее нагружения. Структура литой заготовки не позволит получить необходимой прочности. Другой альтернативой молотовой штамповке могла бы стать замена цельной детали на сварную. Этот вариант также имеет несколько «подводных камней», которые делают этот вариант трудоемким и нецелесообразным. Во-первых, Сталь 38 ХС трудносвариваемая, следовательно, для осуществления сварки придется нагревать деталь, а после, отпускать. Также будет необходимо вводить операцию контроля сварного соединения. Все это удлинит и удорожит процесс изготовления заготовки. Во-вторых, «Водило 4-го ряда» - деталь ответственная, и использование сварных заготовок нежелательно, ввиду понижения механической прочности детали. В-третьих, исходя из уже существующего на производстве опыте изготовления деталей из сварных заготовок, следует, что данный вид заготовки снижает точность изготовления деталей и повышает трудоемкость. В виду выше указанных причин, замена имеющейся заготовки на другую нецелесообразна.

5.3Расчет заготовки по ГОСТ 7505-89

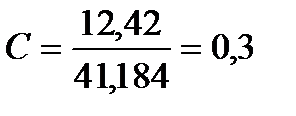

Молотовая штамповка; нагрев заготовок – индукционный. Масса детали – 6,9 кг. Материал – сталь 38 ХС ГОСТ 4543-71. Масса поковки – 12,42(расчетная) Расчетный коэффициент – 1,8 6,9×1,8=12,42 (кг). 1) Класс точности Т4 2) Группа стали – М2 3) Степень сложности – С3

где мп - масса поковки – 12,42 кг; мф - масса описывающей фигуры (расчетная) – 41,184 кг;

4) Конфигурация разъема штампа – П – плоская. Исходный индекс – 16. Припуски и кузнечные напуски Основные припуски и размеры, мм: 2,5 – диаметр 88 и чистота Ra2,5 2,2 – диаметр 120 и чистота Rz80 2,5 – диаметр 66 и чистота Ra2,5 2,0 – диаметр 100 и чистота Rz80 2,6 – диаметр 285 и чистота Rz80 2,4 – толщина 86 и чистота Rz80 2,2 – толщина 58 и чистота Rz80 1,9 – высота 9 и чистота Rz80 1,9 – глубина 9 и чистота Rz80

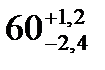

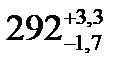

Дополнительные припуски: – смещение по поверхности разъема штампа – 0,4 мм. – отклонение от плоскостности – 0,6 мм. Штамповочный уклон: – на наружной поверхности – не более 7º. Размеры поковки и допускаемые отклонения Размеры поковки, мм: диаметр 88 + (2,5+0,4+0,6)×2= 95; принимаем 95 диаметр 120 + (2,2+0,4+0,6)×2=126,4; принимаем 126,5 диаметр 66 - (2,5+0,4)×2=60,2; принимаем 60 диаметр 100 - (2,0+0,4)×2=95,2; принимаем 95 диаметр 285 + (2,6+0,4+0,6)×2=292,2; принимаем 292 толщина 86 + (2,4+0,6) ×2=92; принимаем 92 толщина 58+ (2,2+0,6) ×2=63,6; принимаем 64 высота 19+(2,4+0,6-(2,2+0,6))=19,2; принимаем 19 глубина 9+(2,4+0,6-(1,9+0,6))=9,5; принимаем 9,5 Радиус закругления наружных углов – 4,0 мм (минимальный), принимаем 5 мм. Допускаемые отклонения размеров, мм: Диаметр Диаметр Диаметр Диаметр Диаметр Толщина Толщина Высота глубина Допускаемая величина смещения по поверхности разъема штампа: 1,0 мм Допускаемая величина остаточного облоя: 1,2 мм Перекос осей штампов не более 1,3 мм. Допускаемый выступ от среза заусенца высотой до 2 мм. Допускаемые отклонения от плоскостности и от прямолинейности 1,2 мм. Допуск радиусов закруглений 2 мм. Допускаемые отклонения штамповочных уклонов не должно превышать ±1,75 мм.

6. Выбор и обоснование последовательности обработки

Последовательность и количество переходов обработки детали выбираются, исходя из условий необходимости и достаточности по таблицам экономической точности. Результаты сведены в таблицу 1.15, нумерация поверхностей отображена на рисунке 3.

Таблица 1.15 Анализ точности и шероховатости детади «Водило 4-го ряда»

Продолжение таблицы 1.15

7. Расчет припуска методом РАМОП

8. Выбор технологических баз

От назначения технологических баз в значительной мере зависят точность взаимного расположения обрабатываемых поверхностей. При выборе технологических баз руководствуемся принципом единства и постоянства баз. Анализируя чертеж детали и технические требования, можно сказать, что основными поверхностями являются: шлицевое отверстие, посадочное место под игольчатый подшипник, отверстия под ось сателлита. При изготовлении необходимо обеспечить наибольшую точность этих поверхностей и их взаимное расположение. Поэтому в качестве чистовой базы целесообразно использовать внутренний диаметр шлицевого отверстия, торец и отверстие под ось сателлита. В качестве черновых баз принимаем боковые поверхности квадрата 230 и торец.

9. Маршрутно-операционное описание технологического процесса

005 Заготовительная. 010 Транспортирование. 015 Контроль. 020 Комплексная на обрабатывающем центре с ЧПУ. Подготовка чистовых баз (подрезка торцов, сверление центрального отверстия, расточка отверстий, обтачивание торцевой канавки) 025 Вертикально-фрезерная. 030 Слесарная. 035 Промывка. 040 Контроль. 045 Транспортирование. 050 Термическая обработка (улучшение). Операцию невозможно исключить из-за не технологичной заготовки. 055 Транспортирование. 060 Контроль. 065 Горизонтально-протяжная. Получение шлицевого отверстия. Согласно техническим требованиям расположение шлицев относительно смазочных отверстий – произвольное. При этом при сверлении последних возникает вероятность попадания сверла на боковую поверхность шлица, что может вызвать повреждение поверхности шлица, овальность отверстия и даже поломку инструмента. Введя же дополнительное базирование шлицов относительно отверстий под ось сателлита, мы можем застраховать себя от подобных неприятностей. При этом новый позиционный допуск контролироваться не будет. 070 Промывка. 075 Слесарная. 080 Комплексная на обрабатывающем центре с ЧПУ. 085 Промывка. 090 Контроль. 095 Транспортирование. 100 Оксидофосфатирование.

10. Выбор технологического оснащения 10.1Выбор оборудования

Для операций 020 и 080 выбран многофункциональный токарный центр Tos Turn 75, представленный на рисунке 4.

Рис. 4. Многофункциональный токарный центр Tos Turn 75

Полифункциональный токарный центр Tos Turn является производственным станком для полностью автоматической (полуавтоматической) обработки валов и фланцев с оптимальным временем обработки и очень высокой точностью. Станок TT75 отличается возможностью использования самого современного инструмента в области токарной обработки, фрезеровки и иных технологических операций, которые основаны на системе CNC уже от момента закрепления детали на данном станке. Сложные конструкторские узлы разработаны с помощью самой современной компьютерной методики, учитывающей реальные условия обработки. Мощная станина обеспечивает высокую жесткость станка, необходимую для точной обработки и в случае силовой обработки в двух шпинделях и независимых суппортах. Все суппорта оснащены продольным и поперечным перемещением, главный суппорт размещен над обрабатываемой деталью, остальные вспомогательные суппорта могут быть размещены над и под обрабатываемой деталью. При конструировании и оптимизации модульной концепции этого станка наша фирма исходила из долголетнего опыта производства обрабатывающих станков. Станок по своей конструкции отвечает современному состоянию развития техники, исполнение станка исполняет условия сертификата CE.

Рабочие возможности станка Основным рабочим циклом станка является токарная обработка внешней цилиндрической плоскости. Так как станок оснащен многофункционной инструментальной головкой ESB25, которая оснащена электрическим шпинделем мощностью 29,3 кВт, на этой инструментальной головке можно делать и фрезерную обработку средней тяжести, как на цилиндрической поверхности детали, так и на торцевой стороне детали. Токарная обработка внутренней цилиндрической поверхности детали на базисном станке ограничена только длиной и весом используемого инструмента. При дополнительном оснащении станка сверлильным суппортом можно на этом станке исполнять также технологические операции с инструментом, закрепленным на длинных сверлильных антивибрационных стержнях. На станке TT75, предназначенном для производства длинных валов, можно дополнительно установить нижний суппорт с люнетом, чтобы можно было подпереть обрабатываемую деталь и предотвратить деформацию, возникающую под действием собственного веса детали и нагрузки технологического процесса.

Технические параметры:

Рабочий диаметр над станиной 1000 мм Рабочий диаметр над суппортом 750 мм Расстояние между центрами 2000 мм Максимальная масса заготовки 3 тонн Шпиндель Окончание шпинделя A2-15 Сверление 128 мм Диапазон оборотов 0,5-2500 мин-1 Мощность главного двигателя 71кВт (55, 100) Задняя бабка Пиноль сдвиг Ø180 / 220мм Верхний суппорт 120 (1:20) мм Инструментальная система CAPTO C6 Максимальные обороты инструментального шпинделя 6 500 мин-1 Мощность инструментального шпинделя 29,3 кВт Сдвиг оси В +/- 102,5° Индексация оси В 5° Масса базового исполнения 2000 мм 42 000 кг Габаритные размеры станка 9400×3650×3800 мм

На операции 065 горизонтально-протяжная используется станок, применяемый в базовом технологическом процессе – горизонтально-протяжной полуавтомат 7А524. Станок предназначен для обработки протягиванием сквозных отверстий различной формы и размеров: круглых и шлицевых отверстий, шпоночных пазов и т.п.

Технические параметры: Номинальное тяговое усилие 100 кН Длина хода рабочих салазок 1600 мм Рабочая ширина стола 600 мм Масса 4500 кг Мощность 30 кВт Габариты станка 7115×1940×2300 мм

10.2 Выбор режущего инструмента и приспособлений

Выбор режущего инструмента осуществляется в зависимости от содержания операций, выбранного оборудования и по возможности, из стандартного режущего инструмента руководствуясь справочниками. Выбор режущего инструмента и приспособлений для вертикально-фрезерной и горизонтально-фрезерной операции представлен в таблице 1.16. Таблица 1.16 Выбор режущего инструмента и приспособлений на 025 и 065 операции

Эффективность эксплуатации оборудования с ЧПУ может быть обеспечена при правильном выборе режущего инструмента. Инструмент оказывает решающее воздействие на производительность и эффективность обработки. Режущие инструменты должны обеспечивать быструю наладку и подналадку станков, должны быть взаимозаменяемыми, обладать высокой стойкостью, формировать и дробить стружку для стабилизации времени цикла обработки, обеспечивать высокую степень концентрации технологических переходов. Режущий инструмент для станков с ЧПУ должен обладать следующими свойствами: высокой режущей способностью и надежностью; универсальностью, позволяющей вести обработку за один автоматический цикл. Широкое применение находит режущий инструмент с механическим креплением многогранных сменных пластин из твердого сплава. Механическое крепление не требует пайки и заточки; исключает появление микротрещин; повышает режущую способность твердого сплава; создает благоприятные предпосылки для унификации, использования стандартных узлов и элементов. Многократное использование державки позволяет повысить качество ее изготовления, точность и надежность крепления пластины, что повышает стабильность обработки и надежность функционирования системы СПИД. В дипломном проекте преимущественно используется высокопроизводительный инструмент фирмы Sandvik Coromant. Фирма предлагает широкий выбор сборного и цельного твердосплавного инструмента, а так же весь необходимый вспомогательный инструмент. Выбор режущего инструмента и приспособлений для операции 020 Комплексная на обрабатывающем центре с ЧПУ представлен в таблице 1.17.

Таблица 1.17 Выбор режущего инструмента и приспособлений на 020 операции

Выбор режущего инструмента и приспособлений для операции 080 Комплексная на обрабатывающем центре с ЧПУ представлен в таблице 1.18. Таблица 1.18 Выбор режущего инструмента и приспособлений на 080 операции

Продолжение таблицы 1.18

10.3Выбор контрольно-измерительного инструмента

Выбор контрольно-измерительного инструмента представлен в таблице 1.19. Таблица 1.19 Выбор контрольно-измерительного инструмента

Продолжение таблицы 1.19

10.4Выбор смазочно-охлаждающей жидкости

Выбор смазочно-охлаждающей жидкости представлен в таблице 1.20. Таблица 1.20 Выбор смазочно-охлаждающей жидкости

11 Расчет режимов резания и технологических норм времени НЕТ РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 11.1 Расчет технологических норм времени на операции 020 Комплексная на обрабатывающем центре с ЧПУ. Время цикла автоматической работы станка по программе

где:

i =1,2, …, n – число технологических участков обработки.

где: L – длина пути (или траектории), проходимого инструментом в направлении подачи, мм;

где: Окончательно время цикла автоматической работы станка по программе на операции 020 (расчеты приведены в таблицах …….) равно: Тц.а.=17,67+2,8054=20,4754 мин. Определение нормы штучного времени. Норму штучного времени определяют по формуле:

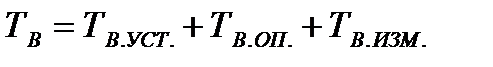

Вспомогательное время складывается:

Вспомогательное время на установку и снятие детали [32, карта 3, лист 1, с. 52, поз. 7, инд. е]: Вспомогательное время, связанное с операцией

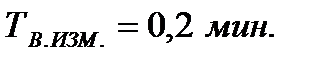

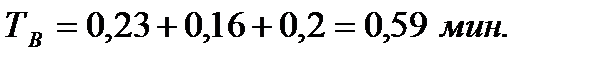

Вспомогательное время на контрольные измерения Суммарное вспомогательное время составит:

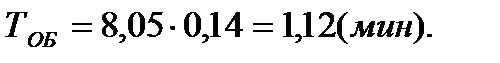

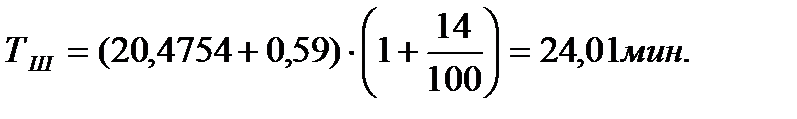

Время на организационное и техническое обслуживание рабочего места, отдых и личные потребности приведено в процентах от оперативного времени [32, карта 16, с. 90, поз.39]: Окончательно норма штучного времени равна:

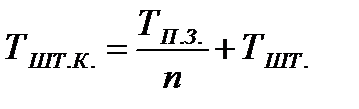

Подготовительно-заключительное время складывается из: 1. организационной подготовки; 2. времени на наладку станка, приспособлений, инструмента, программных устройств. Время организационной подготовки включает в себя: 1. получить наряд, чертеж, тех. документацию, режущий и вспомогательный инструмент, контрольно-измерительный инструмент – 9 мин. [32, карта 21, с. 96, поз. 2, инд. а]; 2. ознакомление с работой, чертежом, тех. документацией – 2 мин. [32, карта 21, с. 96, поз. 3, инд. а]; 3. инструктаж мастера – 2 мин. [32, карта 21, с. 96, поз. 4, инд. а]. Вторая часть подготовительно-заключительного времени состоит из: 1. установить исходные режимы работы станка. Время на одно измерение – 0,15 мин. [32, карта 21, с. 96, поз. 13, инд. а] 2. установить режущий инструмент. время на один инструмент – 0,5 мин. [32, карта 21, с. 97, поз. 25, инд. а] 3. ввести программу в память системы с ЧПУ с программоносителя – 1 мин. [32, карта 21, с. 97, поз. 29, инд. а]; 4. установить исходные координаты Х и Z (настроить нулевое положение) - 2 мин. [32, карта 21, с. 97, поз. 33, инд. а]; Итого: При серийном производстве определяется штучно-калькуляционное время. Оно определяется по формуле:

где: n – партия обрабатываемых деталей, рассчитанная ранее вначале пояснительной записки: n =40 шт.

11.2 Расчет технологических норм времени на операции 025 Вертикально-фрезерная

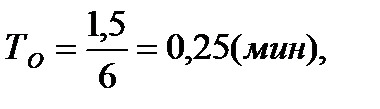

Основное время работы оборудования при фрезеровании пазов определяется по формуле:

где: L – длина фрезерования, мм; Sz – подача на зуб, мм/зуб; z – количество зубьев, шт; n – частота вращения шпинделя, об/мин;

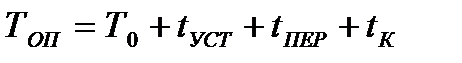

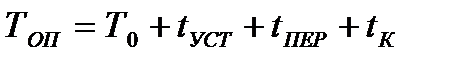

Операционное время складывается из основного время работы оборудования на операции, времени на установку и снятия детали, переворота детали и контроля отфрезерованных пазов:

Время на обслуживание рабочего места определяется в процентном отношении от операционного времени:

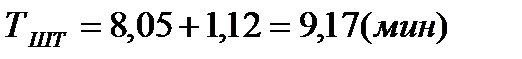

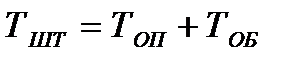

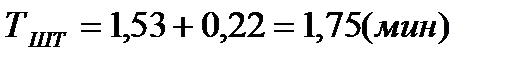

Норма штучного времени определяется, как сумма операционного времени и времени на обслуживание рабочего места:

При серийном производстве определяется штучно-калькуляционное время.

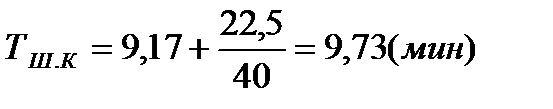

где: ТПЗ =22,5– подготовительно-заключительное время на фрезерной операции. n – партия обрабатываемых деталей, рассчитанная ранее вначале пояснительной записки: n =40 шт.

11.3 Расчет технологических норм времени на операции 065 Горизонтально-протяжная

где: L – длина рабочей части протяжки, мм; v – скорость резания;

Операционное время складывается из основного время работы оборудования на операции, времени на установку и снятия детали, переворота детали и контроля отфрезерованных пазов:

Время на обслуживание рабочего места определяется в процентном отношении от операционного времени:

Норма штучного времени определяется, как сумма операционного времени и времени на обслуживание рабочего места:

При серийном производстве определяется штучно-калькуляционное время.

где: ТПЗ =13 мин – подготовительно-заключительное время на протяжной операции. n – партия обрабатываемых деталей, рассчитанная ранее вначале пояснительной записки: n =40 шт.

Назначение электронных таблиц. Знакомство с MS Excel

|

где mд – масса детали, кг;

mз – масса заготовки, кг.

где mд – масса детали, кг;

mз – масса заготовки, кг.

,

,

,

,

,

,

,

,

складывается из основного времени автоматической работы станка

складывается из основного времени автоматической работы станка  и машинно-вспомогательного времени

и машинно-вспомогательного времени  , т.е.

, т.е.

,

, - длина пути, проходимого инструментом в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм;

- длина пути, проходимого инструментом в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм; - минутная подача на данном участке, мм/ мин;

- минутная подача на данном участке, мм/ мин; ,

, - длина подвода, врезания и перебега инструмента, мм;

- длина подвода, врезания и перебега инструмента, мм; ,

, - приращения соответствующих координат на данном участке обработки.

- приращения соответствующих координат на данном участке обработки.

включает в себя время на включение и выключение станка, проверку возврата инструмента в заданную точку после обработки, установку и снятие щитка, предохраняющего от разбрызгивания эмульсии [32, карта 14, с. 79, поз. 4,6, инд. е]:

включает в себя время на включение и выключение станка, проверку возврата инструмента в заданную точку после обработки, установку и снятие щитка, предохраняющего от разбрызгивания эмульсии [32, карта 14, с. 79, поз. 4,6, инд. е]:

[32, карта 15, с. 86, поз. 188]:

[32, карта 15, с. 86, поз. 188]:

.

.

;

; ;

;