Состав комплектов машин

После определения марки и количества скреперов студенты изучают раздел 3.2.3. данного учебного пособия, выбирают комплектующие машины (рыхлители и катки) для принятых вариантов, а затем выполняют сравнение этих вариантов комплексной механизации по методике, изложенной в разделе 3.2.4, и выбирают рациональный комплект машин для вертикальной планировки строительной площадки. Далее выполняют технологические расчеты принятых параметров процессов для выбранного варианта комплексной механизации. Этот этап технологического проектирования предусматривает выполнение расчетов, основанных на переходе от нормативных параметров комплексного процесса к принятым параметрам. С целью пояснения содержания этого перехода составляют упрощенные графики производства работ для нормативного и принятого количества основных и комплектующих машин (рис.3). Как следует из расчетной части графика принятое количество машин принимают равным целому числу. При этом работу машин организуют с учетом достигнутого уровня производительности труда. Расчет принятых параметров начинают с заполнения формы 7 (см. приложение), в которую вносят исходные и ранее определенные нормативные параметры скреперного (бульдозерного) процесса (графы 1-9, 12, 15-17, 21). Количество машин в смену определяют с учетом достигнутого (допустимого) уровня производительности труда. При отсутствии таких данных допустимое значение уровня производительности труда механизированного процесса принимают не более 130 %. Исходя из этого условия сначала определяют предварительное количество машин в смену по формуле

где NН.М.СМ – нормативное количество машин в смену; УД.П.Т – достигнутый уровень производительности труда.

Окончательно принятое количество машин в смену (NП.М.СМ) определяют путем округления значения

Если значение УП.П.Т считается неприемлемым для конкретных производственных условий из-за малой его величины, то принимается решение об изменении средней продолжительности выполнения работы (t П.ДН.СР) в сторону уменьшения или выбирают новую марку машины с меньшей нормативной сменной производительностью и технологические расчеты выполняют заново. На основании

где

Полученные данные заносят в форм. 7 (графы 10, 11, 13, 14, 20).Принятую машиноемкость работы можно определить по формуле

где tП.Д.Н– принятая продолжительность выполнения работы, дни; nП – принятое количество рабочих смен в сутки.

Принятую трудоемкость работы можно определить по формуле

где

Пример проектирования комплексно-механизированного процесса вертикальной планировки строительной площадки скреперным комплектом машин приведен в разделах 3.2.5 и 3.2.6. Площади захваток планировочной насыпи и выемки определяют по формулам (1)…(4). Далее определяют расчетную эксплуатационную производительность скрепера по формуле

где t – продолжительность рабочей смены, равная 8 ч; q – вместимость ковша скрепера, м3; к Н – коэффициент наполнения ковша (табл. 6); к Р – коэффициент разрыхления грунта (табл. 6); к В – коэффициент использования скрепера по времени, равный 0,8 … 0,9; tЦ– продолжительность рабочего цикла, с.

Таблица 6 Величина коэффициента наполнения ковша и коэффициента разрыхления грунта в ковше скрепера

Продолжительность рабочего цикла вычисляют по формуле

где tН, tГ, tР, tП, tПОВ – соответственно время, затрачиваемое на набор грунта, перемещение груженого скрепера, разгрузку грунта, перемещение порожнего скрепера и повороты, с; l Н, l Г, l Р, l П – соответственно длина пути, проходимого скрепером при наборе грунта (табл. 8), груженого скрепера, при разгрузке и порожним скрепером (средняя дальность перемещения грунта по заданию), м; VН – скорость движения скрепера при наборе грунта, м/с (0,65 … 0,8 от паспортной скорости тягача на первой передаче коробки скоростей, табл. 9); VГ – скорость движения груженого скрепера, м/с (0,5 …0,75 от наибольшей паспортной скорости тягача, табл. 9); VР – скорость движения скрепера при разгрузке ковша, м/с (0,75 от наибольшей паспортной скорости тягача, табл. 9); VП – скорость движения порожнего скрепера, м/с (0,5 … 0,75 от наибольшей паспортной скорости тягача, табл. 9); tПОВ – время, затрачиваемое на повороты скрепера и принимаемое из расчета продолжительности одного поворота 12 … 15 с.

Таблица 7 Длина пути набора грунта, м

Таблица 8 Средняя расчетная длина пути разгрузки грунта в зависимости от толщины слоя отсыпки, м

Таблица 9 Эксплуатационная скорость движения скреперов, м/с

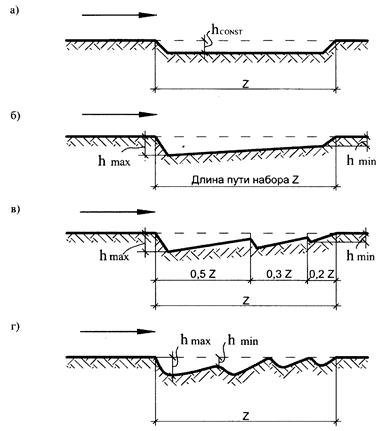

Скреперы набирают грунт различными способами (рис.4,5).

Рис. 4. Способы набора скреперами грунта: а – постоянной толщины, б – клиновой (общий), в – гребенчатый, г – клевковый

Способ набора грунта постоянной толщины тонкой прямой стружкой (рис. 4 а) применяют на любых связных грунтах; клиновой способ (рис. 4 б), т.е. с переменной толщиной стружки – при разработке любых связных грунтов на горизонтальных участках; гребенчатый (рис. 4 в) с переменным заглублением и выглублением ковша – при разработке сухих суглинистых и глинистых грунтов на горизонтальных участках; клевковый (рис. 4 г) с переменным заглублением ковша скрепера на возможно большую глубину с последующим полным его выглублением, который является разновидностью гребенчатого и используется при разработке сухих песчаных и супесчаных грунтов на горизонтальных и наклонных участках.

Рис. 5. Способы набора грунта скреперами: а – траншейно-гребенчатый, б – ребристо – шахматный, 1...15 – последовательность проходок, в – ширина захвата ковша, При разработке скреперами крупных выемок, котлованов, каналов грунт набирают ребристо-шахматным способом (см. рис.5), при котором грунт срезают последовательными и параллельными проходками, одинаковыми по длине и расстоянию, но сдвинутыми к соседнему ряду так, чтобы полоса невыбранного грунта между проходками первого ряда (1...4) равнялась примерно половине ширины захвата ковша скрепера. При первых проходках грунт срезают на каждой полосе на всю ширину ножа скрепера. Разработку второй полосы (5...7) начинают, отступая от начала первой на половину длины набора. При этом первая половина пути наполнения ковша проходит по целине, вторая – на оставшихся после первых проходов ребрах грунта. При таком способе разработки грунта повышается наполнение ковша благодаря срезанию в конце набора более узкой и толстой стружки, что в конечном счете повышает производительность труда и скреперы используются более эффективно. При совместной работе скрепера и толкача в супесчаных и суглинистых грунтах длина пути набора сокращается до 10...12 м, а в глинистых – до 15...18 м при нормативной длине пути набора 22...26 м, при этом толщина стружки увеличивается на 20...25 %.

|

, (14)

, (14)

в сторону увеличения до целой величины. Затем определяют принятый уровень производительности труда по формуле

в сторону увеличения до целой величины. Затем определяют принятый уровень производительности труда по формуле . (15)

. (15) определяют принятую сменную производительность машины

определяют принятую сменную производительность машины , (16)

, (16) - принятый поток скреперов (бульдозеров), м3/см. или ед./см.

- принятый поток скреперов (бульдозеров), м3/см. или ед./см. , (17)

, (17) - окончательно принятое количество машин в смену;

- окончательно принятое количество машин в смену; , (18)

, (18) – принятое число рабочих в бригаде скреперистов (бульдозеристов) в смену.

– принятое число рабочих в бригаде скреперистов (бульдозеристов) в смену. , (19)

, (19) , (20)

, (20)

Н – путь набора ковша. Стрелкой показано направление движения скреперов

Н – путь набора ковша. Стрелкой показано направление движения скреперов