Инструментальное хозяйство как элемент логистической инфраструктуры. Перечень работ и формы организации инструментального обеспечения производства

Вариант Разработка календарно-плановых нормативов в единичном производстве

На предприятиях с единичным типом производства постоянно изменяется закрепление деталей за участками, цехами, что значительно усложняет как межцеховое, так и внутрицеховое планирование, приводит к неравномерной загрузке оборудования по видам работ. В этих условиях обычно применяется последовательный вид движения деталей, что вызывает длительное их межоперационное и межцеховое пролеживание. Одно из основных требований, предъявляемых к оперативно-производственному планированию в единичном производстве, - рациональная организация движения предметов труда в процессе изготовления определенного изделия. В условиях единичного производства при высокой обновляемости выпускаемой продукции согласование процессов подготовки производства и изготовления изделий состоит из согласования противоречивых требований: учета динамизма реального хода производства; своевременности выполнения заказов; непрерывной и полной загрузки производственных участков; минимизации уровня комплектного незавершенного производства. В связи с этим требованиям единичного производства наиболее полно отвечает позаказная система оперативно-производственного планирования. Планово-учетной единицей в этой системе для сборочных цехов принято изделие, а для заготовительных и механосборочных цехов - комплект деталей. На машиностроительных предприятиях этого типа производства распространена практика выбора планово-учетной единицей группы или партии изделий, что позволяет сократить число номенклатурных позиций, улучшить планирование и организацию производства. [1] Основа для разработки плана производства — календарно-плановые нормативы, которые включают: Расчет длительности производственного цикла сборочных процессов, изготовления изделий, заготовок и построение цикловых графиков по отдельным изделиям; Расчет опережений в запуске изделия в производство по цехам; Составление сводного календарного графика выполнения заказа; Расчет загрузки оборудования по видам работ в разрезе смен, участков, цехов; Объемно-календарные расчеты и корректировка сводного графика. Срок выпуска изделия и длительность производственного цикла лежат в основе всех остальных календарно-плановых расчетов. [5] Расчет длительности производственного цикла изготовления изделия начинается с разработки календарного графика общей и узловой его сборки (циклограммы). Последняя определяет продолжительность производственного цикла и устанавливает очередность комплектования узлов изделия. Она строится на основе сборочной схемы. После определения длительности цикла сборки изделия, продолжительности механической обработки и изготовления заготовок можно определить полный цикл изготовления изделий и составить цикловой график выполнения заказа, который служит важным документом для межцехового планирования на предприятиях с единичным типом производства. При составлении циклового графика изготовления изделия учитывается также пролеживание деталей (межоперационное, межцеховое). На основании цикловых графиков устанавливают календарные сроки опережения по отдельным этапам производственного процесса. Под опережением понимается календарный промежуток времени, на который каждый предыдущий производственный процесс (заготовительный) должен опережать последующий (механо-обрабатывающий и сборочный) с целью его окончания в установленный срок. На основе установленного срока выпуска изделия и длительности производственного цикла определяется срок его запуска в производство, рассчитывается трудоемкость комплектов по видам работ по сменам, цехам и участкам и оперативный план доводится до структурных подразделений. [1] На станкостроительных предприятиях с индивидуальным типом производства действует, как правило, позаказно-партионная система производственного планирования и учета, при которой 55-60 станков различных (компоновок) объединяют в партию, которая служит единой планово-учетной единицей (заказом). Такая система позволяет уменьшить количество планово-учетных единиц, укрупнить партию запуска унифицированных деталей, осуществить групповое изготовление оригинальных деталей. Объем производства по цехам планируется и учитывается в комплектной товарной продукции. Планирование производства унифицированных деталей осуществляется по так называемой системе планирования "на склад". Сущность этой системы заключается в том, что запасы унифицированных деталей на складе постоянно поддерживаются на уровне, обеспечивающем бесперебойное снабжение сборочного цеха, путем своевременного запуска партий деталей в производство. Исходным документом для определения потребности в унифицированных деталях служат конструкторские спецификации, на основе которых разрабатываются специальные ведомости применяемости деталей. [4]

Инструментальное хозяйство как элемент логистической инфраструктуры. Перечень работ и формы организации инструментального обеспечения производства

Инструментальное хозяйство занимает ведущее место в системе технического обслуживания производства. Современный технический и организационный уровень производства определяется высокой оснащенностью его моделями, штампами, пресс-формами, приспособлениями, режущим, измерительным и вспомогательным инструментом и приборами, объединенными в общий комплекс технологической оснастки. Инструментальное хозяйство предприятия - это совокупность общезаводских и цеховых подразделений, занятых приобретением, изготовлением, ремонтом и восстановлением инструмента и технологической оснастки, их учетом, хранением и выдачей в цехи и на рабочие места. К инструменту относится режущий (резцы, фрезы, сверла, шлифовальные круги, протяжки, зубила и т.п.), мерительный (скобы, пробки, штангенциркули, микрометры и т.п.) и слесарно-сборочный инструмент (ключи, отвертки, молотки и т.п.). К технологической оснастке относятся приспособления, штампы, пресс-формы и другие виды оснастки. [5] Состав, характер и структура инструментального хозяйства зависят от типа и масштаба производства, номенклатуры и сложности инструмента. Нa крупных предприятиях может быть несколько инструментальных цехов разных видов в зависимости от удельного веса калибровочно-заготовительных, литейных, кузнечных, механических и сборочных цехов. Заточные и восстановительные участки организуются только в крупных цехах. В остальных случаях они входят в состав инструментального цеха как его подразделения. Инструментальное хозяйство имеет наибольшее значение для предприятий, производящих сложную и трудоемкую продукцию. На таких предприятиях имеется мощный комплекс инструментальных цехов, от успешной работы которых во многом зависят результаты деятельности всего предприятия. Номенклатура применяемого инструмента достигает десятков тысяч наименований. Особое значение приобретает инструментальное хозяйство в условиях ускоренных темпов технического процесса. Расходы на проектирование и изготовление специальных видов оснастки достигают 60% общей суммы затрат на подготовку производства новых видов изделий. Учитывая большое значение, а также специфику и сложность организации производства и приобретения инструмента, на всех машиностроительных заводах создаются службы инструментального хозяйства, на которые возлагаются следующие задачи: Определение потребности и планирование обеспечения предприятий покупной оснасткой и организация собственного производства высокопроизводительной и эффективной оснастки; Обеспечение рабочих мест оснасткой, организация ее рациональной эксплуатации и восстановления; Учет и анализ эффективности использования технического оснащения. Организационно-производственная структура инструментального хозяйства определяется его задачами, типом производства и представляет собой совокупность общезаводских и цеховых подразделений, занятых проектированием, изготовлением, приобретением и эксплуатацией инструмента. К общезаводским подразделениям относятся инструментальный отдел (управление), инструментальные цехи, центральный и инструментальный склад (ЦИС), измерительные лаборатории. [6] К цеховым подразделениям относятся: цеховые бюро (БИХ - бюро инструментального хозяйства), инструментально-раздаточные кладовые (ИРК) и мастерские по заточке и ремонту инструмента. Для большинства машиностроительных предприятий характерна четко выраженная двойственность управления, то есть централизованное изготовление инструмента и децентрализованное его использование (эксплуатация). Такая практика, обеспечивая централизованное конструирование, подготовку производства, планирование и изготовление инструмента, не может обеспечить его рациональную эксплуатацию, так как эта функция обычно выполняется в производственных цехах. В масштабе отдельных предприятий централизация инструментального хозяйства должна включать как производство, так и эксплуатацию инструмента под руководством инструментального отдела. Централизованное инструментальное хозяйство предприятия включает инструментальные цехи, занимающиеся только изготовлением нового инструмента, цех эксплуатации инструмента, объединяющий все подразделения предприятия по эксплуатации инструмента. Все БИХ и ИРК производственных цехов непосредственно подчинены цеху эксплуатации, который обеспечивает производственные цехи всеми видами инструмента и оснастки, включая приобретение, хранение, доставку на рабочие места, ремонт, заточку и надзор за эксплуатацией инструмента. Структура инструментальных цехов определяется специализацией и объемом производства. На крупных заводах могут быть предметно-специализированные цехи, на больших заводах - один цех, включающий предметные, технологические, заготовительные, вспомогательные и обслуживающие участки. Классификация и индексация систематизируют серийную номенклатуру инструмента и создают необходимые предпосылки для рационализации всей системы инструментообслуживания производства. Классификация облегчает планирование, учет, хранение инструмента и создает возможность для внедрения автоматизированной системы управления в инструментальном хозяйстве. Под классификацией понимается группировка и последующее расчленение всей разновидности инструмента и оснастки по их типовым признакам в соответствии с производственно-техническим назначением и конструктивными особенностями. По характеру использования инструмент разделяется на стандартный (нормальный) и специальный. К стандартному относится инструмент общего назначения, т. е. для выполнения многочисленных операций при изготовлении различной продукции. Он изготавливается на специализированных инструментальных заводах в соответствии с действующими стандартами. Специальный инструмент служит для выполнения определенной операции, он изготавливается преимущественно в инструментальных цехах предприятий и не охвачен стандартизацией. [4]

ЗАДАЧА

Дано. Изготовлено изделий 3456 шт., 3890 шт., 4210 шт. в каждый месяц. В ходе сплошного контроля качества процесса монтажа радиоэлементов определено количество отказов изделий и причины их возникновения. Исходные данные представлены в таблице.

Необходимо: 1. Определить показатели: доля годных и доля дефектных изделий от числа выпущенных изделий за каждый месяц и за квартал в целом. 2. Определить доли дефектных изделий по видам дефектов за каждый месяц и за квартал в целом. 3. Построить диаграммы Паретто по отказам за каждый месяц и за квартал в месяц (4 рисунка). 4. Выполнить расчет и анализ вариации показателя «доля дефектных изделий» за каждый месяц и за квартал в целом по статистическим показателям: 1) размах вариации 2) среднее значение 3) среднее линейное отклонение 4) дисперсия 5) стандартное отклонение 6) коэффициент вариации. 5. Сделать выводы и предложить пути снижения уровня дефектности.

Решение: 1. Определим показатели: доля годных и доля дефектных изделий от числа выпущенных изделий за каждый месяц и за квартал в целом

2. Определим доли дефектных изделий по видам дефектов за каждый месяц и за квартал в целом.

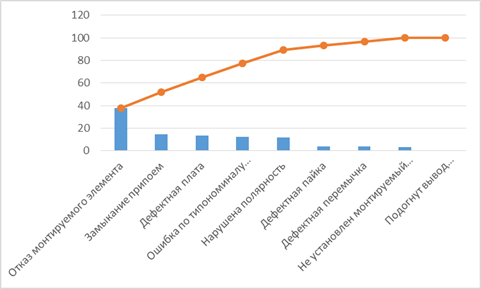

3. Построим диаграммы Паретто по отказам за каждый месяц и за квартал в месяц (4 рисунка).

Рисунок 1 – Диаграмма Паретто за 1 месяц

Рисунок 2 – Диаграмма Паретто за 2 месяц

Рисунок 3 – Диаграмма Паретто за 3 месяц

Рисунок 4 – Диаграмма Паретто за квартал

4. Выполним расчет и анализ вариации показателя «доля дефектных изделий» за каждый месяц и за квартал в целом по статистическим показателям при помощи MS Excel 2010.

5. Особое место в управлении качеством продукции занимает контроль качества. Именно контроль как одно из эффективных средств достижения намеченных целей, одной из которых является снижения брака продукции и также она важнейшая функция управления, способствует правильному использованию объективно существующих, а также созданных человеком предпосылок и условий выпуска продукции высокого качества. От степени совершенства контроля качества, его технического оснащения и организации во многом зависит эффективность производства в целом.

|