Методика расчёта

1. Таблица исходных данных Размеры деталей и режим работы шатунных подшипников коленчатого вала

2. Определение коэффициента нагруженности и запаса надёжности.

Исходные данные для расчёта: Нагрузка на подшипник: Зазор в подшипнике: минимальный Δмин.=60-2,007 максимальный Δмакс.=60,019-2,007 Принимаем для расчёта средний зазор Δсредн.=0,03мм. Относительный зазор: Динамическая вязкость масла: Угловая скорость вала: Коэффициент нагруженности равен:

Затем определяют критический коэффициент нагруженности. Определение критического значения коэффициента нагруженности начинают с определения критического значения минимальной толщины масляного слоя.

Затем определяют значение относительного эксцентриситета.

По диаграмме Зоммерфельда (рис. 3) с учётом длины подшипника (k=l/d=26/56=0,46) определяют значение критического коэффициента нагруженности, Запас надёжности работы подшипника по толщине масляного слоя:

Так как двигатель работает в широком диапазоне нагрузки и частоты вращения коленчатого вала, запас надёжности работы подшипника определяется в диапазоне изменения всех параметрам режима.

3. Влияние нагрузки на подшипник и частоты вращения вала на коэффициент запаса надёжности. Для анализа влияния нагрузки на коэффициент запаса надёжности рассчитывают коэффициент запаса надёжности при 10 -15 значениях давления в диапазоне изменения нагрузки. Так как коэффициент запаса надёжности зависит не только от нагрузки на подшипник, но и от частоты вращения вала, расчёт производят на нескольких частотах (4 – 5 вариантов) в диапазоне изменения скоростного режима. В таблице 2 приведены результаты расчёта коэффициента запаса надёжности при номинальном зазоре в подшипнике (0,03 мм) и вязкости масла 0,01 Па с. Таблица 2. Зависимость коэффициента запаса надёжности от нагрузки на подшипник и частоты вращения вала.

На рисунке 4 дано графическое представление результатов расчёта. Как видно из графика, запас надёжности уменьшается по мере увеличения нагрузки, однако гидродинамическая смазка (коэффициент запаса надёжности больше единицы) обеспечивается во всём диапазоне нагрузки и частоты вращения коленчатого вала.

Рис. 4. Зависимость коэффициента запаса надёжности от нагрузки на подшипник и частоты вращения вала.

Для анализа влияния частоты вращения вала на коэффициент запаса надёжности рассчитывают коэффициент запаса надёжности при 10 -15 значениях частоты вращения в диапазоне изменения скоростного режима. Так как коэффициент запаса надёжности зависит не только от скоростного режима, но и от нагрузки на подшипник, расчёт производят при нескольких величинах нагрузки (4 – 5 вариантов) в диапазоне изменения нагрузочного режима. В таблице 3 приведены результаты расчёта зависимости коэффициента запаса надёжности (при номинальном зазоре в подшипнике 0,03 мм и вязкости масла 0,01 Па с) от частоты вращения вала.

Таблица 3. Зависимость коэффициента запаса надёжности от частоты вращения вала нагрузки при различной нагрузке на подшипник.

На рисунке 5 дано графическое представление результатов расчёта. Как видно из графика, запас надёжности существенно увеличивается по мере увеличения частоты вращения коленчатого вала. Представленные данные подтверждают, что гидродинамическая смазка (коэффициент запаса надёжности больше единицы) обеспечивается во всём диапазоне нагрузки и скоростного режима.

Рис. 5. Зависимость коэффициента запаса надёжности от частоты вращения вала и нагрузки на подшипник.

4. Влияние нагрузки на подшипник и частоты вращения вала на минимальную толщину масляного слоя.

Анализ влияние нагрузки на подшипник и частоты вращения вала на минимальную толщину масляного слоя производится аналогично анализу влияния режима работы подшипника на коэффициент запаса надёжности. Для этого рассчитывают минимальную толщину масляного слоя при 10 -15 значениях давления в диапазоне изменения нагрузки. Так как минимальная толщина масляного слоя зависит не только от нагрузки на подшипник, но и от частоты вращения вала, расчёт производят на нескольких частотах (4 – 5 вариантов) в диапазоне изменения скоростного режима. Для определения минимальной толщины масляного слоя сначала определяют величину коэффициента нагруженности, затем по диаграмме Зоммерфельда (исходя из коэффициента нагруженности) находят величину относительного эксцентриситета и затем минимальную толщину масляного слоя:

В таблице 4 приведены результаты расчёта минимальной толщины масляного слоя при номинальном зазоре в подшипнике (0,03 мм) и вязкости масла 0,01 Па с. при различной нагрузке на подшипник и частоте вращения коленчатого вала.

Таблица 4. Результаты расчёта минимальной толщины масляного слоя при различной нагрузке на подшипник и частоте вращения коленчатого вала.

На рисунке 6 дано графическое представление результатов расчёта. Как видно из графика, минимальная толщина масляного слоя существенно уменьшается с увеличением давления на подшипник. При низкой частоте вращения вала и максимальном давлении минимальная толщина масляного слоя достигает критического значения.

Рис. 6. Зависимость минимальной толщины масляного слоя от нагрузки на подшипник при разной частоте вращения коленчатого вала.

В таблице 5 приведены результаты расчёта зависимости минимальной толщины масляного слоя (при номинальном зазоре в подшипнике -0,03 мм и вязкости масла 0,01 Па с) от частоты вращения вала при различной нагрузке.

Таблица 5. Результаты расчёта зависимости минимальной толщины масляного слоя от частоты вращения вала при различной нагрузке.

На рис. 7 дано графическое представление результатов расчёта.

Рис. 7. Зависимость минимальной толщины масляного слоя от частоты вращения вала при различной нагрузке.

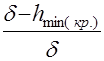

5. Анализ изменения работоспособности подшипника по мере изнашивания. В процессе изнашивания поверхностей шейки вала и вкладыша увеличивается величина зазора в подшипнике. Это приводит к изменению положения центра вала относительно центра подшипника, минимальная толщина смазочного слоя уменьшается. Увеличение зазора приводит к полужидкостной, а затем и к граничной смазке в подшипнике. Величину зазора, при котором толщина масляного слоя достигает критического значения, называется предельной. Для анализа влияния величины зазора в подшипнике и определения предельного предельного зазора проводят анализ изменения толщины масляного слоя в зависимости от величины зазора во всём диапазоне нагрузочных и скоростных режимов работы подшипника. Для этого рассчитывают минимальную толщину масляного слоя при 10 -15 значениях величины зазора в пределах от номинального до величины 0,2 – 0,25 мм. Расчёт производят при величине нагрузки, близкой к максимальной и на нескольких частотах (3 - 4 варианта) в диапазоне изменения скоростного режима.

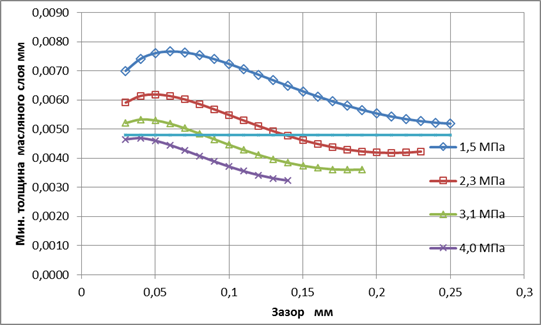

В таблицах 6 и 7 приведены результаты расчёта величины минимальной толщины масляного слоя при различной величине зазора в подшипнике и различной нагрузке на подшипник. Расчёты произведены для двух частот вращения коленчатого вала - 1200 об. в минуту и 2400 об. в минуту. На рис. 8 и 9 приведена графическая иллюстрация результатов расчёта. Таблица 6. Результаты расчёта величины минимальной толщины масляного слоя при различной величине зазора в подшипнике и различной нагрузке на подшипник (частота вращения коленчатого вала 1200 об. в минуту).

Рис.8. Зависимость величины минимальной толщины масляного слоя от величины зазора в подшипнике при различной нагрузке на подшипник (частота вращения коленчатого вала 1200 об. в минуту). Таблица 7. Результаты расчёта величины минимальной толщины масляного слоя при различной величине зазора в подшипнике и различной нагрузке на подшипник (частота вращения коленчатого вала 2400 об. в минуту).

Как видно из графика рис. 8 (при низкой частоте вращения коленчатого вала), минимальная толщина масляного соя достигает критического значения при максимальной нагрузке уже при незначительном увеличении зазора (до 0,05 мм). Однако, на практике такие режимы встречаются крайне редко, поэтому для определения предельного зазора выбирают наиболее часто встречающиеся режимы.

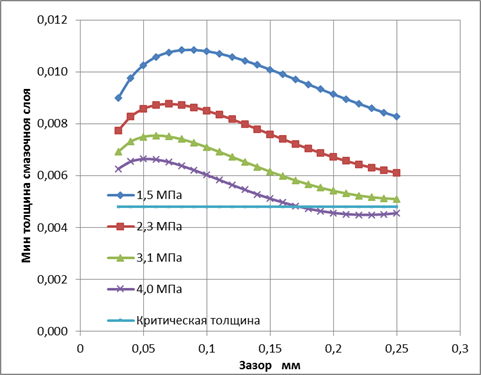

Рис.9. Зависимость величины минимальной толщины масляного слоя от величины зазора в подшипнике при различной нагрузке на подшипник (частота вращения коленчатого вала 2400 об. в минуту).

На рисунке 9 показана зависимость величины минимальной толщины масляного слоя от величины зазора в подшипнике при различной нагрузке на подшипник при частоте вращения коленчатого вала 2400 об. в минуту. Как видно из графика, в качестве предельного зазора можно установить зазор 0,16 мм.

|

=4МПа,

=4МПа, 2-55,975=0,011мм,

2-55,975=0,011мм, =0,03/56=0,00054

=0,03/56=0,00054 =0,01 Па с.

=0,01 Па с. =40рад/с.

=40рад/с. 0,29

0,29 =1,3+3,5=4,8 мкм

=1,3+3,5=4,8 мкм =

=  =(0,015-0,0048)/0,015 = 0,68

=(0,015-0,0048)/0,015 = 0,68 =~0,8

=~0,8 = 0,8/0,29 = 2,76

= 0,8/0,29 = 2,76