Механизм образования временных и остаточных сварочных напряжений

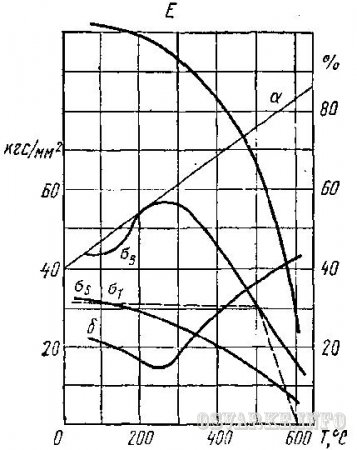

Механизм образования сварочных напряжений и деформаций.Сварка металлов протекает в широком интервале температур: от температуры окружающей среды до 3000—4000° С. При этом интенсивному нагреву подвергаются небольшие объемы металла — шов и околошовная зона. С удалением от оси шва температура нагрева снижается, периферийные, участки свариваемых изделий могут вообще не подвергаться нагреву. Через определенный промежуток времени после начала сварки в теле изделия наступает предельное температурное состояние, характеризующееся постоянным положением изотерм в металле относительно источника тепла. После наступления предельного температурного состояния изотермы и источник тепла движутся с одинаковой скоростью, и различные сечения свариваемого изделия претерпевают в разные моменты времени одинаковые температурные состояния. Неравномерность нагрева пластины очень высока. Равномерный нагрев и охлаждение свободно лежащего элемента не вызовут появления в нем ни временных напряжений в процессе нагрева, ни остаточных напряжений после охлаждения. Однако если элемент закреплен, то даже равномерный его нагрев вызывает появление в элементе напряжений. Если возникающие напряжения не превысят предела упругости, то к моменту полного охлаждения (до исходной температуры) элемента они исчезнут. Если же напряжения в каком-либо объеме элемента превысят предел упругости и достигнут величины предела текучести, то в элементе появятся после его охлаждения остаточные напряжения. Аналогичным образом возникают остаточные напряжения, если элемент не имеет внешних закреплений, но нагревается или охлаждается неравномерно так, как это происходит при сварке. Роль закреплений в этом случае играют ненагретые части элемента, Возникающие при сварке деформации разделяют на временные, существующие только во время сварки конструкции, и остаточные, остающиеся после завершения сварки и остывания конструкции. Важное значение для практики имеют остаточные сварочные деформации. В зависимости от характера, формы и размеров свариваемых деталей различают деформацию в плоскости и деформацию из плоскости соединяемых элементов. Деформация в плоскости проявляется в изменении (уменьшении) размеров конструкции, с чем необходимо считаться при заготовке деталей и сборке под сварку, предусматривая припуск на изменение размеров. Деформация из плоскости (угловая деформация) проявляется в образовании выпучин («хлопунов»), местном изгибе листов, в так называемом грибовидном изгибе пояса при сварке элементов тавровых и двутавровых сечений, а также в других изменениях формы изделий. Величина и характер остаточных деформаций в значительной степени определяются толщиной и свойствами основного металла, режимом сварки, последовательностью наложения швов, конструктивными формами свариваемых деталей и формой шва. При увеличении толщины свариваемого металла деформации снижаются, что связано с большей жесткостью конструкции.

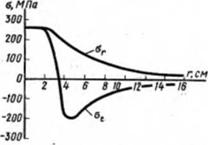

31. Примеры распределения остаточных напряжений в сварных соединениях. Современные представлення о распределении собственных напряжений в сварных соединениях сложились на основе экспериментальных и расчетных данных. Поля этих напряжений крайне многообразны и изменчивы от случая к случаю. Наиболее стабильный характер имеют остаточные напряжения вдаль швов ая. В образцах толщиной до 15...20 мм, сваренных за 1...3 прохода плавлением, структурные превращения в которых завершаются при высоких температурах, распределение напряжений имеет вид, показанный на рис. 6.12, а...г. В низкоуглеродистых и аусте - нитных сталях максимальные напряжения ах наблюдаются в шве и вблизи него. Они примерно равны пределу текучести. В титановых и алюминиевых сплавах максимальные напряжения могут составлять (0,5...0,8)от, а иногда и ниже. Более высокие напряжения возникают при сварке мощными источниками с высокой скоростью. В зоне, несколько меньшей зоны пластических деформаций, действуют растягивающие напряжения. За пределами этой зоны

напряжения обычно сжимающие и мало меняются по ширине пластины. Из-за искривления пластин вовремя сварки или от изгиба напряжения ах вдалеке от оси шва могут быть близкими к нулю или даже растягивающими. Структурные превращения, если они происходят при температурах ниже 300....400 "С, существенно изменяют характер напряжений в зоне пластических деформаций. Центральная часть — шов и зона термического влияния — испытала при нагреве и остывании структурные превращения (рис. 6.13, а), которые завершились при низкой температуре и сопровождались удлинением металла. Здесь возникли напряжения сжатия. При сварке таких сталей ауетенитными электродами в шве возникают растягивающие напряжения (рнс. 6.13, б); в зоне термического влияния, где произошли структурные превращения, имеются напряжения сжатия. В большей части зоны пластических деформаций, где структурные превращения не возникали, действуют напряжения растяжения. За пределами зоны пластических деформаций в основном металле в таких сталях продольные напряжения о,, как правило, сжимающие, но могут быть растягивающими (на рис. 6.13, а показано Все рассмотренные закономерности распределения напряжений ах в стыковых соединениях полностью относятся к соединениям с угловыми швами, выполненными за 1...5 проходов,— нахлесточным, тавровым и угловым.

Помимо продольных в сварных однопроходных соединениях возникают также поперечные о„ и касательные

1ху напряжения. Значительные касательные напряжения тхи образуются в местах высоких градиентов напряжений ах и о„, т. е. по концам швов. В швах большой толщины остаточные напряжения зависят от способа выполнения шва и последовательности укладки слоев. В многослойных сварных соединениях из ннзкоуглеродистых сталей напряжения ах в шве близки к от. Распределение напряжений о„ в V-образном соединении, которое сваривалось в свободном состоянии, показано кривой 1 на рис. 6.14, а. Напряжения о„ в корне шва при толщинах более 40...60 мм велики из-за большой пластической деформации при угловом перемещении. Каждый очередной слой вызывает поперечную усадку и изгиб заваренной части, создавая в корне шва растяжение. Если шов выполняется на пластинах, которые не могут поворачиваться, то каждый новый слой будет вызывать в корне шва только сжатие. В результате появятся большие сжима Электрошлаковая сварка, выполняемая за один проход, вызывает в образцах толщиной более 150...200 мм объемные напряжения в глубине металла (рис. 6.14, б). Все три

компонента напряжений при этом растягивающие, на поверхности а, и о„ — сжимающие. Такой характер напряжений объясняется сопротивлением основного металла усадке зоны сварного соединения как в продольном направлении, так и по толщине, а также неравномерностью распределения температур при сварке: в глубине металл нагнет сильнее, а на поверхности из-за теплоотдачи — слабее. При остывании центральная часть сокращается сильнее и в ней возникает трехосное растяжение. Круговые швы на плоскости, с помощью которых вваривают различные круглые элементы (рис. 6.15, а), имеют осесимметричное распределение напряжений, за исключе- ниєм зоны встречи начала и конца шва. В таком соединении следует различать три основных зоны: внутреннюю У, среднюю 2 и внешнюю 3. Зона 2 шириной 2Ьа соответствует зоне растягивающих напряжений обычного прямолинейного шва; в ней действуют высокие окружные напряжения a, t, близкие к пределу текучести (рис. 6.15, б). Вследствие уравновешенности напряжений a(j с напряжениями о, при г=г, и г=г, в пределах ширины кольца 2Ьа (рнс. 6.15, а, б) радиальные напряжения a, tt, действующие на внешнюю зону 3, всегда больше напряжений ог„, действующих на

внутреннюю зону. В ннзкоуглероднстых и аустенитных сталях зона 2 находится в состоянии пластической деформации, что соответствует условию пластичности: о,+о?,—о,,<!,, = о*. (6.19) На рис. 6.15, б схематично показано несколько возможных распределений (/, /У, III) эпюр напряжений orj и o<t в зоне 2. Напряжения о,5 и аГи всегда растягивающие,’ а напряжение а, н может быть и растягивающим, и сжимающим. Это зависит от соотношения поперечной усадки в направлении г и окружной усадки. Поперечная усадка соединения вызывает растягивающие напряжения аг и в зоне У, и в зоне 3 (рис. 6.15, в); окружная усадка вызывает в зоне 3 растяжение напряжением ог<, а в области У — сжатие. При малых размерах зоны 1 действие поперечной усадки преоб

Точечные соединения имеют осесимметричное распределение напряжений (рис. 6.16). При остывании центральной части в ней возникают растягивающие напряжения с равными компонентами af=at—aT. На некотором расстоянии окружные напряжения о, становятся сжимающими. Значения радиальных напряжений убывают примерно по закону 1/г', оставаясь растягивающими. В низкоуглеродистых сталях зона двухосного растяжения соответствует участку, нагревающемуся выше температуры 150...200 °С. При стыковой контактной сварке стержней продольные (по оси) напряжения на поверхности сжимающие, а в глубине металла все три компонента растягивающие. Таким образом, рас - смотрениеостаточных напряжений в основных видах сварных соединений показывает, что максимальные растягивающие напряжения, как правило, близки к пределу текучести. В некоторых случаях они превышают от (корни многослойных швов, участки в глубине электрошлаковых соединений). Пластические деформации металла при сварке в отсутствие концентраторов напряжений составляют 1...2%. При наличии концентраторов — непроваров, несплавлений, шлаковых включений — пластические деформации могут быть настолько значительны, что существенно исчерпывается деформационная способность металла, в некоторых случаях даже наступает его разрушение. При сложении остаточных напряжений с рабочими часто возникают небольшие пластические деформации, которые в подавляющем большинстве случаев не влияют на прочность.

32.Случаи возникновения одноостных,2-осных,3-осных остаточных напряжений. Остаточные напряжения первого рода уравновешиваются в крупных объемах, соизмеряемых с размерами изделия или его частей, и обладают определенной ориентацией в зависимости от формы изделия. Эти напряжения определяют расчетом исходя из теории упругости и пластичности, а также экспериментально.

Рассмотрим влияние силовых воздействий, которые могут вызывать одноосное, двухосное или трехосное напряженное состояние стали.

|

Рис. 6.15. Распределение напряжений в сварных соединениях с круговыми швами

Рис. 6.15. Распределение напряжений в сварных соединениях с круговыми швами

Рис. 6.16. Остаточные напряжения а, и at в точечных сварных соединениях

Рис. 6.16. Остаточные напряжения а, и at в точечных сварных соединениях