Порошковые наполнители для композиционных материалов. Требования к порошкам и матричному материалу

1. Легкие самолеты, вертолеты и летательные аппараты с двигателем внутреннего сгорания (с электродвигателем) 2. Автомобили легковые, мотоциклы, мотороллеры и транспортные средства с двигателем внутреннего сгорания (с электродвигателем), предназначенные для движения по дорогам общего пользования 3. Тракторы, мотоблоки, мотокультиваторы, машины и оборудование для сельского хозяйства с двигателем внутреннего сгорания (с электродвигателем) 4. Снегоходы и транспортные средства с двигателем внутреннего сгорания (с электродвигателем), специально предназначенные для передвижения по снегу 5. Суда спортивные, туристские и прогулочные, катера, лодки, яхты и транспортные плавучие средства с двигателем внутреннего сгорания (с электродвигателем) 6. Оборудование навигации и беспроводной связи для бытового использования, в том числе спутниковой связи, имеющее сенсорный экран и обладающее двумя и более функциями 7. Системные блоки, компьютеры стационарные и портативные, включая ноутбуки, и персональные электронные вычислительные машины 8. Лазерные или струйные многофункциональные устройства, мониторы с цифровым блоком управления 9. Комплекты спутникового телевидения, игровые приставки с цифровым блоком управления 10. Телевизоры, проекторы с цифровым блоком управления 11. Цифровые фото- и видеокамеры, объективы к ним и оптическое фото- и кинооборудование с цифровым блоком управления 12. Холодильники, морозильники, стиральные и посудомоечные машины, кофемашины, электрические и комбинированные плиты, электрические и комбинированные духовые шкафы, кондиционеры, электрические водонагреватели с электрическим двигателем и (или) микропроцессорной автоматикой

Таблица 1.

Таблица.

Х ХН3МФА ХМЮА ХГС Х13 ДН2ФЛ

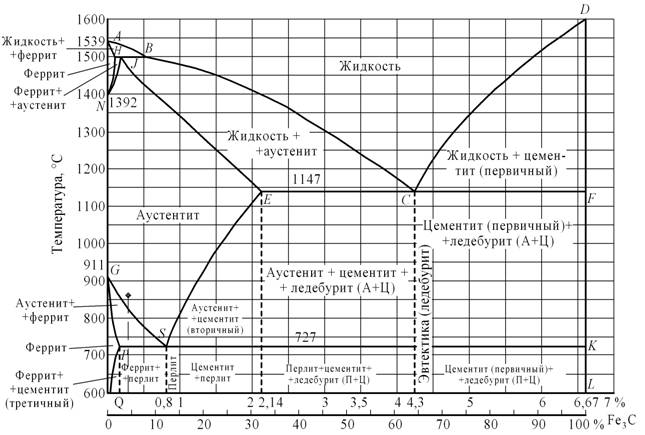

На диаграмме состояния железо-цементит дан фазовый состав и структура сплавов с концентрацией от чистого железа до цементита (6,67 %С) Точка А (1538 оС) соответствует температуре плавления железа. Выше линии ACD сплавы системы находятся в жидком состоянии (Ж). На линии АС из жидкого раствора начинают выпадать кристаллы твердого раствора углерода в γ- железе, называемого аустенитом (А). В области AEF находиться смесь 2 фаз – жидкого раствора (Ж) и аустенита (А). По линии CD из жидкого раствора начинают выпадать кристаллы цементита (Ц). В области CFD находиться смесь 2 фаз – (Ж) и (Ц). При концентрации углерода 4,3% С и температуре t= 1130 оС происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь (эвтектика), называемая ледебуритом. Ледебурит присутствует во всех сплавах, содержащих от2,14 до 6,67%. Эти сплавы относятся к группе чугунов. Точка Е соответствует предельному насыщению углеродом (2,14%). Сплавы, лежащие левее этой точки, после полного затвердевания представляют один аустенит. Эти стали относятся к группе сталей. Линии GSE, PSK, GPQ показывают, что в сплавах системы происходит изменение температуры. Превращения в твердом состоянии происходят вследствие перехода из одной модификации в другую, а также в связи изменением растворимости углерода в железе. В области AGSE находиться аустенит (А). при охлаждении сплавов аустенит распадается с выделением по линии GS феррита (Ф) – твердого раствора углерода в α- железе, а по линии SE – цементита. Этот цементит, выпадающий из твердого раствора, называется вторичным в отличии от первичного цементита, выпадающего из жидкого раствора. В области GSP находиться смесь 2 фаз – феррита (Ф) и аустенита (А), а в области SEE1- смесь вторичного цементита и раздающегося аустенита. В точке О при 0,8% Си t= 723 оС весь аустенит распадается одновременно кристаллизуется тонкая механическая смесь феррит и цементит – эвтектоид, который называется перлитом. Сталь с 0,8%С называется эвтектоидной, при содержании углерода менее 0,8%- доэвтектоидной, при 0,8-2,14%С заэвтектоидной. По линии PSKпроисходит распад всего аустенита, оставшегося в любом сплаве системы с образованием перлита, поэтому линия PSK называется линией перлитного превращения. При содержании углерода 4,3%С данный чугун называется эвтектическим. При медленном охлаждении эвтектического чугуна в точке С при температуре 1130 оС жидкий раствор кристаллизуется с образованием эвтектики – ледебурита. При последующем медленном охлаждении образуется сотовый ледебурит, представляющий собой пластины цементита, проросшие разветвленными кристаллами аустенита. При охлаждении до точки С до температуры 723 оС по линии РК аустенит в ледебурите распадается с выделением вторичного цементита, далее происходит перлитное превращение оставшегося аустенита, и при температуре ниже 723 оС ледебурит будет состоять из цементита и перлита. При нагреве сплава, содержащего 2% С (заэвтектоидная сталь) при температуре 727 оС перлит начинает превращаться в аустенит, а также происходит растворение избыточного цементита. При температуре 1110 оС в стаи будет только аустенит. При нагреве до температуры 1200 оС в аустените начинает появляться жидкая фаза, и при нагреве до 1450 оС в стали будет только одна жидкая фаза.

При охлаждении сплава, содержащего 3,5% С (доэвтектический чугун), при температуре t=1300 оС начинаються выделяться кристалы аустенита из жидкой фазы. При t= 1147 оС аустенит достигает предельной концентрации (линия ECF). В интервале температур от 1147 оС и до 727 оС сплав имеет структуру аустенит + ледебурит (А+Fe3C). В интервале ниже 727 оС и при комнатной температуре структура сплава перлит + цементит вторичный + ледебурит

При температуре t= 1050 оС для стали с содержанием углерода 2% (точка О) структура сплава: аустенит + цементит вторичный. Для определения содержания углерода в фазе аустенита через точку «О» проведем горизонталь в лево до пересечения с линией ES на диаграмме. Точка «а» укажет содержание углерода в аустените (0,8% С). Для определения содержания углерода в цементите через точку «в» укажет концентрацию углерода в цементите (2,14% С). Отрезок «оа» пропорционален количеству аустенита, а отрезок «ов» пропорционален количеству цементита.

Таким образом в точке «о» количество аустенита в 2 раза больше количества цементита. Легированные стали: Сталь 09Г2 – сталь конструкционная, низколегированная для сварных конструкций. Химический состав стали: C ≤ 0,12% Si = 0,17 - 0,37 % Mn = 1,4 - 1,8% Сталь применяется для стоек ферм, хребтовых балок, двутавров в вагоностроении, деталей экскаваторов. Элементов сварных конструкций, работающих при температуре от -40 до +450 оС Сталь 20Х – сталь конструкционная, легированная хромом. C = 0,17 – 0,23 % Si = 0,17 – 0,37 % Mn = 0,5 – 0,8 % Cr = 0,7 – 1,0 % Сталь применяется для втулок, шестерен, обоим, гильз, дисков, плунжеров и других цементируемых деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины; для деталей, работающих в условиях износа и трения. Сталь 38ХН3МФА – легированная сталь. Химический состав стали по ГОСТ 4543-71: C = 0.33 – 0.40 % Si = 0.17 – 0.37 % Mn = 0.25 – 0.5 % Cr = 1.2 – 1.5 % Ni = 3.0 – 3.5 % Mo = 0.35 – 0.45 % V = 0.1 – 0.18 % Сталь применяется для производства колец турбогенераторов и наиболее ответственных тяжелонагруженных деталей, работающих при температурах до +400 °С, тяжелонагруженных деталей трубопроводной арматуры. Примечание Сталь конструкционная высококачественная хромоникельмолибденованадиевая. Сталь 38ХМЮА – легированная сталь. Химический состав стали по ГОСТ 4543-71: C = 0.35 – 0.42 % Si = 0.20 – 0.45 % Mn = 0.30 – 0.60 % Cr = 1.35 – 1.65 % Mo = 0.15 – 0.25 % Al = 0.7 – 1.1 % Сталь применяется для производства штоки клапанов паровых турбин, работающие при температуре до 450 оС, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарелки букс, распылители, пальцы, плунжеры, распределительные валки, шестерни, шпиндели, валы, втулки и другие детали. Сталь ХГС - Сталь конструкционная легированная. Сталь хромокремнемарганцовая. Применение: Различные улучшаемые детали: валы, оси, зубчатые колеса, тормозные ленты моторов, фланцы, корпуса обшивки, лопатки компрессорных машин, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали. Сталь марки ХГС не может заменить сталь марок ХВГ, 9ХС, ХВСГФ при изготовлении режущих инструментов. Для изготовления валков холодной прокатки, холодновысадочных матриц и пуансонов, вырубных штампов небольших размеров (диаметром или толщиной до 70 мм). Сталь 40х13 – Сталь 40Х13 применяется для изготовления режущего, мерительного инструмента, пружин, предметов домашнего обихода, подшипников, деталей компрессоров и других изделий, работающих до температур 400-450 °С и в слабоагрессивных средах. Сталь 40Х13 не сваривается. C = 0.36 -0.45 Cr = 12 – 14.0 Mn ≤ 0.8 P ≤ 0.030 S ≤ 0.025 Сталь 12ДН2ФЛ - применяется для изготовления лито-сварных и комбинированных конструкций и отливок ответственных нагруженных деталей, к которым предъявляются требования высокой прочности и вязкости, работающих под действием статических и динамических нагрузок при температурах до +400°С. C = 0.08 – 0.16 Si = 0.2 – 0.4 Mn = 0.4 – 0.9 Ni = 1.8 – 2.2 S = 0.035 P = 0.035 Cr = 0.3 V = 0.08- 0.15 Cu = 1.2 – 1.5 2. Назовите цели (назначение) операции высокого отпуска, ее технологические параметры, формирующиеся структуры сплавов после данной операции термической обработки. Нагрев до указанной температуры способствует распаду мартенсита образованию структур троостита и сорбита. Наличие таких структур весьма желательно для деталей, изготовляемых из конструкционной стали, так как это обеспечивает получение достаточно высоких прочностных и пластических свойств. Температура отпуска влияет на механические свойства стали. Твердость и прочность с повышением температуры убывают, а пластические свойства увеличиваются. Для деталей, от которых в работе требуются прочность и пластичность (например, шестерни, шатуны двигателей внутреннего сгорания, валы коробок передачи т.д.), отпуск дается до температур 500-600 оС с целю получения структуры сорбита. В практике термической обработки такая операция- закалка с высоким отпуском- получила название «термическое улучшение». Для деталей, которые в работе испытывают знакопеременные нагрузки (например, пружины), отпуск дается до температур 350-450 оС с целью получения структуры троостита В этом случае, сталь будет менее пластичная, чем сталь со структурой сорбита, но более прочная и твердая и будет лучше сопротивляться переменным нагрузкам. Отпуск производят в печах шахтного типа, применяя при этом как воздушную среду, так и жидкие среды (масло, селитра и др.).

Порошковые наполнители для композиционных материалов. Требования к порошкам и матричному материалу. Композиционные материалы. Представляет собой объемное сочетание хотя бы двух химических разнородных материалов с четкой характеризуются свойствами, которых не имеет никакой из компонентов в отдельности. Композицию получают путем введения в основной материал (матрицу) определенного количества другого материала, который добавляется с целью получения специальных свойств. Композиционный материал может состоять из двух, трех и более компонентов. Размеры частиц входящих компонентов колеблются от микрометров (для порошковых наполнителей) до нескольких миллиметров (при использовании волокнистых наполнителей). Отличие композиционных материалов от традиционных конструкционных металлов и сплавов в том, что процесс получения композиционных материалов технологически совмещается с процессом изготовления изделия. Матрицы композиционных материалов. В армированных композиционных материалах матрицы являются их основой, придают изделию форму, делают материал монолитным, способным воспринимать внешние нагрузки, передавать силы на волокна, создают определенную несущую способность композиций. Материал матриц – освоенные промышленностью материалы и сплавы, а также сплавы, создаваемые специально для КМ. Металлические порошки состоят из очень мелких частиц (0,5-500 мкм) различных металлов и их окислов. Порошки получают механическим и физико-химическим путем. Для механического измельчения твердых и хрупких материалов применяю шаровые, вибрационные мельницы и бегуны. Основными технологическими свойствами порошков является текучесть, прессуемость и спекаемость. Текучесть- способность порошка заполнять форму. Текучесть ухудшается с уменьшением размера частиц порошка и повышением влажности. Количественной оценкой текучести является скорость вытекания порошка через отверстие диаметром 1,5-4,0 мм в секунду. Прессуемость характеризуется способность порошка уплотняться под действием внешней нагрузки и прочность частиц после прессования. Прессуемость порошка зависит от пластичности материала частиц, их размеров и формы и повышается с введением в его состав поверхностно-активных веществ. Под спекаемостью понимают прочность сцепления частиц в результате термической обработки прессованных заготовок. Металлокерамические материалы Порошковой металлургией получают различный конструкционные материалы для изготовления заготовок и готовых деталей Основные понятия и технологические процессы порошковой металлургии. Технологические процессы порошковой металлургии нашли применение при производстве различных металлоизделий, которые известными традиционными способами изготовить было невозможно. Это твердые сплавы, пористые металлические подшипники и фильтры, фрикционные и антифрикционные материалы. Технологические процессы порошковой металлургии, позволяют максимально эффективно использовать материалы, получать композиционные материалы с уникальными свойствами. Сущность технологического процесса изготовления деталей и заготовок порошковой металлургией заключается в том, что материалы, сплавы или их химические соединения металлов превращают в порошки или гранулы различной функции. Затем их смешивают в определенной пропорции, прессуют в пресс-формах, извлекают спрессованную заготовку и в специальных печах в условиях инертной среды вакуума спекают в течении определенного времени и получают достаточно прочное соединения порошков или гранул в виде соответствующей формы полуфабриката или уже готового изделия. Часто для придания прессованным или спеченным порошковым заготовкам определенных свойств проводят дополнительную термообработку или пластическую деформацию, а затем обрабатывают резанием. В машиностроительной и инструментальной промышленности порошковой металлургией изготавливают твердосплавные инструменты, подшипники, зубчатые колеса, направляющие втулки, тормозные колодки и т.д. Важным преимуществом порошковой технологии является возможность изготавливать металлоизделия практически без отходов. Технологические процессы порошковой металлургии включают следующие операции: 1. Приготовление шихты и дозировка. Сначала порошки очищают химическим, гидромеханическим или магнитными способами, затем измельчают в шаровых мельницах. Шихту разделяют на фракции путем просеивания через набор сит, а при величине зерна менее мкм применяют воздушную сортировку. Подготовленные порошки смешивают и дозируют по массе или объему. 2. Формование в стальных пресс-формах применяют для мелких деталей. Для изготовления крупных изделий из тугоплавких металлов (труб, стержней) применяют гидростатическое прессование. Для получения листов, полос и лент применяют прокатку. На обычных же прессах возможно прессование только простых по форме деталей. Специальные прессы применяются для изготовления сложных изделий; они имеют до 4-6 независимых рабочих перемещений. 3. Механическая доработка применяется для небольшого круга материалов, имеющих сравнительно высокую после формования. Механическая доработка позволяет получить на изделии сложные фасонные элементы, невозможные для прессования (резьба). 4. Спекание обеспечивает сцепление частиц порошка в следствии диффузии атомов. При правильном выполнении этого процесса частицы порошка «спаиваются» (слипаются) настолько прочно, что как бы престают существовать самостоятельно. Спекание производят при температуре примерно равной (0.65 – 0.79) tпл основного компонента сплава, а в водородных или вакуумных печах для защиты от окисления. 5. Горячие прессование заключается в одновременном прессовании и спекании, что сокращает время операции в 20-30 раз. Оно выполняется при меньшей температуре. Но недостатком этого процесса является низкая стойкость дорогих пресс-форм. Например, графитовые пресс-формы выдерживают 3-5 прессовок при температуре 1500 оС. 6.Калибрование. При обычном процессе порошковой металлургии можно получить детали сравнительно не высокой точности 10-12 кв и шероховатостью RZ= 20-10 мкм. Для повышения точности таких деталей выполняют калибрование в специальных пресс-формах (точных!) при удельном давлении до 100 кПа и при условии достаточной пластичности материала. При этом точность размеров повышаетсядо8-9 кв (нормально) и RA 2,5-6,3 мкм. Каждая из указанных операций вносит свой важный вклад в формирование всех свойств конечных порошковых изделий. Возможные отклонения от приведенной типовой технологической схемы могут выражаться в совмещении операций формования и спекания при горячем прессовании, в спекании свободно насыпанного порошка (при отсутствии формирования заготовки из порошка), в отсутствие какой-либо обработки после спекания др. Порошки, используемые в порошковой металлургии, состоят из частиц размером 0.01-500 мкм. Получают порошки металлов (или их соединений) механическими или физико-химическими методами. К основным механическим методам относятся: 1. Дробление и размол твердых материалов. Измельчение стружки, обрезков и компактных материалов проводят в шаровых, вихревых молотковых и других мельницах, к.п.д. которых сравнительно невелик. Получают порошки Fe, Cu, Mn, латуни, бронзы, хрома, алюминия, сталей. 2. Диспергирование расплава. Струю расплавленного метала диспергируют механическим способом (воздействие центробежных сил и др.) или действуя на нее потоком энергоносителя (газа или жидкости). Получают порошки алюминия, свинца, цинка, бронзы, латуни, железа, чугуна, стали. 3. Грануляция расплава. Порошок образуется при сливании расплавленного метала в жидкость (например, воду). Получают крупные порошки железа, меди, свинца, олова, цинка. 4. Обработка твердых (компактных) металлов резанием.

|

=

=  = 2

= 2