Методы разработки форм кузовов и кабин

На выбор внешней формы автомобиля влияет множество факторов: - назначение и тип машины; - основные эксплуатационные свойства машины, которые непременно находят отражение в ее облике (скорость, грузоподъемность, маневренность, проходимость и др.); - запросы и пожелания заказчика разработки; - требуемая аэродинамика машины; - тенденции развития машин данного типа; - круг возможных пользователей или покупателей; - цена изделия; - основные материалы, которые будут использованы для изготовления кузова или кабины, их технологические особенности; - требования моды; - климатические особенности предполагаемых регионов эксплуатации; - различные стандарты, нормы и правила, в частности, определяющие активную и пассивную безопасность машины; - вкусы и профессиональная подготовленность дизайнера и др.

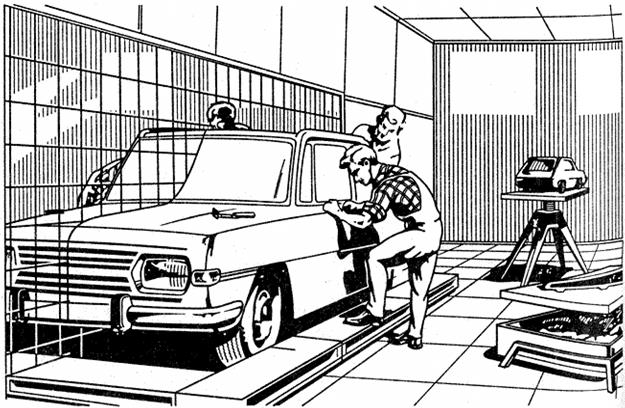

Основой для разработки внешних форм автомобиля является эскизная компоновка. В ходе эскизной компоновки предварительно определяются размеры и взаимное расположение основных частей машины и ее агрегатов, геометрические параметры салона или кабины, положение водителя и пассажиров, расположение сидений и органов управления, расположение багажа или груза, если автомобиль грузовой. Часто разрабатывают несколько вариантов компоновочных схем, из которых выбирается одна. Эскизная компоновка является составной частью технического задания. Эскизный компоновочный чертеж представляет собой изображение автомобиля в трех проекциях. Для автомобилей за начальные координатные плоскости на чертеже принимают: - вертикальную продольную плоскость симметрии; - вертикальную поперечную плоскость, проходящую через геометрическую ось передних колес; - горизонтальную произвольно выбранную плоскость, часто проходящую по верхним или нижним поверхностям лонжеронов рамы грузового автомобиля или пола несущего кузова. Чертеж выполняется в масштабе (чаще всего 1:5) и снабжается координатной сеткой, частота деления, которой, обычно принимается равной 200 мм. В эскизной компоновке указываются основные размеры разрабатываемой машины: габаритная длина, ширина и высота, колесная база (расстояние между осями передних и задних колес), если разрабатывается колесное транспортное средство, колея (расстояние между средними плоскостями правого и левого колес), дорожный просвет, передний и задний свесы. Недостающие размеры определяются с помощью координатной сетки. На компоновочном чертеже предварительно наносятся очертания крыши, капота, переднего и заднего стекол, поперечных контуров кузова или кабины. Основой для разработки дизайнерским подразделением внешних форм машины является выкопировка из эскизной компоновки, дополненная текстовой пояснительной запиской, в которой указываются возможные модификации кузова или кабины, расположение световых и сигнальных устройств, возможные варианты окраски и т.п. Работа над внешним обликом машины обычно начинается с графических эскизов, выполняемых вручную или с помощью компьютера. Макеты. Несмотря на широкие возможности компьютерной графики, разработать объемно-пространственное решение кузова или кабины удается только с помощью макетов. Макеты, создаваемые в процессе проектирования автомобиля, бывают нескольких видов, создаются они последовательно или с некоторым «перекрытием» по времени. Прежде всего, разрабатывается масштабный макет. Часто создаются одновременно несколько макетов на конкурсной основе несколькими дизайнерами или небольшими группами дизайнеров независимо друг от друга. Такая организация работы позволяет проявить творческую инициативу разных специалистов, заставить их работать с полной отдачей. Макеты выполняются обычно в масштабе 1:5. Более мелкий масштаб 1:10 не позволяет достаточно качественно проработать детали и применяется только в том случае, если объект разработки имеет очень большие размеры. Основной материал при создании масштабного макета - пластилин. Макетный пластилин представляет собой плотную массу, обычно какого-либо нейтрального цвета, например серо-зеленого. Макет помещается на жесткой прочной плите, чаще всего деревянной, которая располагается на такой высоте над полом, чтобы объект разработки можно было видеть в том ракурсе по высоте, как это было бы при наблюдении реальной машины. Работать на высоте обычного стола нельзя. Плита снабжается масштабной сеткой, прочерченной на ее поверхности. Работа над масштабным макетом автомобиля поясняется рис. 4.1. Чтобы обеспечить необходимую прочность макета, вначале из деревянных реек, фанеры, жесткого пенопласта делается каркас («болванка») по размерам, немного меньшим, чем необходимые размеры макета. Каркас закрепляется на рабочей плите в соответствии с координатной сеткой, к нему крепятся колеса, выточенные из дерева или жесткого пенопласта и окрашенные. На «болванку» наносится достаточно толстый слой разогретого пластилина. Процесс макетирования заключается в соскабливании, срезании пластилина с тех мест, где он не нужен, и нанесении его в те места, где это требуется. Используемый инструмент показан на рис. 4.1. Это скребки разных видов и форм. Обычно их изготавливает сам дизайнер. В качестве стекол применяют тонкое органическое стекло или целлулоид, которые окрашивают изнутри в темно-серый цвет. Дверные ручки, хромированные детали облицовки радиатора и т.п., окрашивают «серебрянкой» или обтягивают эластичной самоклеящейся пленкой, поверхность которой имитирует хромированную сталь. Фары, задние фонари и другие световые приборы выдавливают из разогретого органического стекла и при необходимости изнутри окрашивают.

Рис. 4.1. Работа над масштабным макетом автомобиля Очень важна отделка поверхности макета. Если макет готовится для демонстрации, то он обтягивается самоклеящейся пленкой, имитирующей окрашенный металл, или окрашивается. Чтобы избежать нежелательного взаимодействия краски и пластилина, макет вначале покрывают водоэмульсионной краской, а уже затем наносят слой декоративной краски. Если же макет готовится для оценки профессионалами, то пластилин, тщательно выглаженный рукой, натирают графитом. Получившаяся не слишком блестящая поверхность позволяет выявить все особенности формы макета и проследить распределение на ней световых бликов Окрашенная поверхность мешает детально оценить его архитектурные формы из-за того, что обычное освещение макетной мастерской электрическими лампами создает на блестящей поверхности беспорядочные яркие световые блики. Помещение, в котором проводятся макетные работы, должно быть достаточно большим, чтобы можно было рассматривать макет со всех сторон с расстояния не менее 5 м. Для работы в меньшем помещении масштабный макет лучше выполнять на плите, которая установлена на жестком штативе и может поворачиваться. Такая конструкция видна на заднем плане рис. 4.2. Масштабный макет позволяет решить несколько задач. Прежде всего, проверяется общая концепция внешнего облика машины и при необходимости намечаются пути ее развития. Макет позволяет корректировать компоновочный чертеж машины, для этого с него делаются шаблоны из тонкой фанеры, алюминия или жесткого тонкого пластика в тех сечениях, которые задаются координатной сеткой. Затем очертания этих шаблонов переносят на компоновочный чертеж. В процессе работы над масштабным макетом шаблоны используют для того, чтобы обеспечить симметричность кузова или кабины.

Рис. 4.2. Макетирование автомобиля в натуральную величину Полученный комплект шаблонов в дальнейшем будет использован при изготовлении макета в натуральную величину. Масштабный макет служит также для изготовления пластмассовой модели (копии) для последующей продувки ее в аэродинамической трубе. Для этого вначале делают «отпечатки» частей макета из стеклопластика, а из них собирают пресс-форму для изготовления модели. На поверхности макета намечают линии необходимых разъемов: очертания дверей, капота, крышки багажника, а также технологические разъемы отдельных штампованных деталей, намечают и предварительно оформляют отверстия, решетки для охлаждения агрегатов и вентиляции. Макет в натуральную величину строится на чугунной плите, которая устанавливается вровень с полом. На плите имеется масштабная сетка. Каркас делается из дерева, иногда с использованием металлических сварных конструкций. Колеса просто прислоняются к каркасу с соблюдением компоновочных размеров. Если предполагается использование декоративного колесного колпака, то он является предметом макетирования и изготавливается из пластилина. Обычно в натурном макете его правую и левую части делают разными, а по средней продольной плоскости устанавливают двустороннее зеркало (рис. 4.2). Готовый макет большого легкового автомобиля в масштабе 1:1 показан на рис. 4.3.

Рис. 4.3. Макет внешних форм легкового автомобиля При макетировании стараются использовать готовые детали, например фары, если они предполагаются стандартными, дверные ручки, если намечается использовать имеющиеся на производстве. Макет внешних форм в натуральную величину является основой для точной разработки поверхности. С него снимаются шаблоны, и их очертания переносятся на плаз. Плаз (плазовый чертеж) поверхности представляет собой систему сечений поверхности кузова поперечными, продольными горизонтальными и продольными вертикальными плоскостями. Каждое такое сечение - кривая линия. Некоторое представление о плазовом чертеже поверхности кузова дает рис. 4.4. Макет внешних форм машины в натуральную величину позволяет получить более реальное представление об ее облике. Во время работы над макетом необходимо тесное сотрудничество дизайнера и конструктора, работающего над чертежами поверхности. Макет выверяется с учетом исправления кривых, которые на макете обязательно имеют отклонения от желаемой формы. Большое значение на этой стадии работы имеет контакт с технологами по штамповке кузовных деталей и сборке кузова. С их помощью намечается разбивка кузова на сборочные единицы, обозначаются стыки между кузовными деталями, уточняются контуры дверей, капотов и других навесных элементов кузова. На основании выверенных плазовых чертежей поверхности изготавливается мастер-макет кузова. Он состоит из отдельных крупных блоков, мастер - моделей, которые точно состыковываются друг с другом. Работу выполняют модельщики высокой квалификации. На рис. 4.5 в качестве примера показана мастер-модель переднего крыла легкового автомобиля. Макеты внешних форм, масштабные и в натуральную величину, не могут прояснить вопросы, связанные с внутренним пространством, с интерьером машины. Эти вопросы решаются с помощью посадочного макета. Он обычно строится с применением дерева, фанеры, гипса, стеклопластика, пластилина. Внешне посадочный макет не похож на разрабатываемый кузов или кабину, но внутреннее пространство точно соответствует чертежам. Посадочный макет легкового автомобиля показан на рис. 4.6, а кабины грузового автомобиля - на рис. 4.7. Для постройки макета необходимо предварительно сделать чертеж внутренней планировки кузова или кабины. На основании этого чертежа и эскизной компоновки автомобиля проектируется каркас макета, который должен учитывать все основные особенности конструкции кузова. Посадочный макет устанавливается на плите, которая снабжается координатной сеткой. В макете устанавливается руль и другие органы управления, размещаются сиденья. Размеры сидений, их конфигурация и жесткость должны соответствовать проектируемой машине. Двери кабины или кузова должны иметь кинематику открывания - закрывания, предусмотренную чертежом. Макет может быть дополнен панелью капота для проверки передней обзорности, а также стеклами из прозрачного пластика.

Рис. 4.5. Мастер-модель переднего крыла легкового автомобиля

Рис. 4.6. Посадочный макет легкового автомобиля

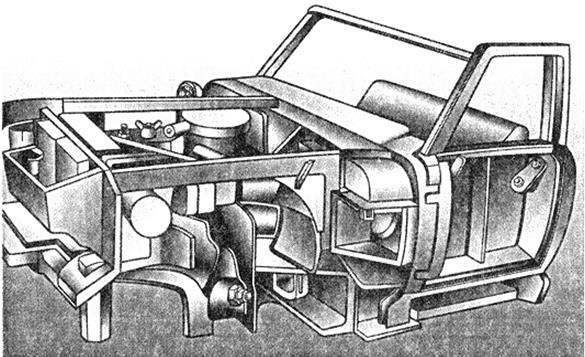

Рис. 4.7. Посадочный макет кабины грузового автомобиля После постройки объема внутреннего пространства кузова или кабины, установки в проектное положение сидений, руля, рычагов и педалей управления проверяют удобство размещения людей и удобство входа-выхода. Для этого применяют два метода: с использованием стандартного посадочного манекена и с помощью экспертной оценки. Помимо разработки плазового чертежа строят макет шасси или макет моторного отсека (рис. 4.8), имеющего очень высокую плотность размещения в нем агрегатов.

Рис. 4.8. Макет передней части шасси легкового автомобиля

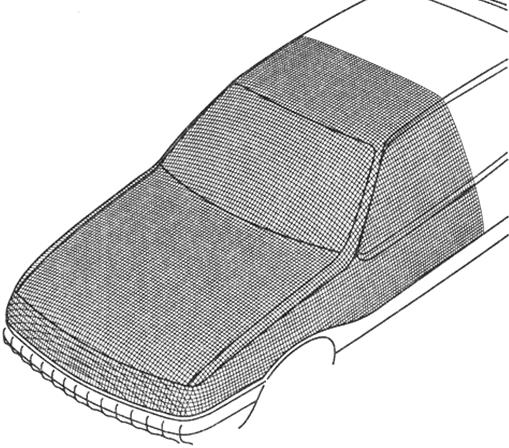

На макете шасси или моторного отсека, выполняемом в масштабе 1:1, можно проверить в натуральную величину все зазоры, которые не могут быть определены графическим способом, найти правильное положение тяг, проложить трубки и провода, проверить доступность агрегатов для обслуживания и демонтажа. Большим достоинством макетирования является возможность легкой и быстрой проверки различных вариантов конструкции и расположения агрегатов. Разработка поверхностей кузова или кабины. Под разработкой поверхности какого-либо элемента кузова или кабины обычно понимают изображение этой поверхности в той или иной форме. При этом разрабатываемая поверхность должна быть логичной, правильной, т. е. зрительно восприниматься как гармоничная, закономерная. Когда человек рассматривает какой-либо крупный предмет, то его взгляд перемещается по поверхности этого предмета, и таким образом создается единое впечатление о его форме. Перемещение взгляда обычно происходит по определенной траектории, которая определяется основными формообразующими линиями на поверхности предмета. Применение компьютерных технологий не исключает изготовления макетов, но делает общий процесс создания кузова или кабины более целенаправленным. В компьютер вводится информация о формах макета с помощью различных способов: • путем «ощупывания» макета с использованием трехмерной измерительной установки, дающей три координаты любой точки макета, к которой поднесен специальный щуп (рис. 4.9); • фотографированием макета или детали одновременно с двух точек, в результате чего получается стереоскопическое изображение, позволяющее определить координаты любой точки предмета; • обмером макета лазерным устройством с одновременным вводом данных в компьютер. Анализ поверхностей модели с помощью компьютера позволяет непосредственно в ходе макетных работ вносить коррективы в формы элементов макета и исправлять неизбежные погрешности, связанные с «человеческим фактором». После разработки поверхностей кузова компьютер позволяет получить информацию о любых сечениях объекта, выполненных как угодно подробно (рис. 4.10).

Рис. 4.9. Определение формы макета с использованием трехмерной измерительной установки

Рис. 4.10. Сечения кузова

После утверждения внешних форм кузова наступает этап конструктивной проработки его элементов. Для формирования колесной ниши достаточно ввести в компьютер информацию о размерах колеса, кинематике его перемещений при работе подвески и рулевого управления, необходимых зазорах между колесом и элементами кузова. Для разработки дверных проемов конструктор вводит в компьютер сведения о кинематике двери при открывании, о размерах и необходимой деформации уплотнителей, если требуется - информацию о предполагаемой кинематике опускных стекол. Большинство фирм, занимающихся проектированием и изготовлением автомобильных кузовов, перешли на без чертежную систему конструкторской документации. Вся информация о кузовных деталях разрабатывается и хранится в электронном виде. После компьютерной разработки поверхности кузова и его конструктивных элементов информация в электронном виде направляется на станки с числовым программным управлением (ЧПУ) для фрезеровки штампов. Вначале изготавливают модели штампы. После проверки полученных штампов и, если возникает необходимость, устранения ошибок и неточностей, изготавливают рабочие комплекты штамповой оснастки, штампуют детали и проводят контрольную сборку кузова или кабины. Постоянно осуществляется двухсторонняя связь между технологами и конструкторами, и корректируются базы данных, содержащие информацию о деталях кузова. ТЕМА 5

|