Технологические режимы лазерной обработки материалов

При зображенні тіней і структур поверхонь на технічних малюнках можна застосовувати растри різної інтенсивності.

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ

Методические указания к выполнению практических занятий по дисциплине

опд.в.01 «Специальные методы обработки материалов»

Специальность 110301 «Механизация сельского хозяйства» Специальность 190601 «Автомобили и автомобильное хозяйство»

УФА - 2009

УДК ББК Л Рекомендованы кафедрой «Технология металлов и ремонт машин» и методической комиссией факультета механизации сельского хозяйства (протокол № __ от «___» ___________ 2009 г.)

Составитель: профессор Левин Э.Л.

Рецензент: к.т.н., доцент Нафиков М.З.

Ответственный за выпуск: заведующий кафедрой «Технология металлов и ремонт машин» к.т.н., доцент Фаюршин А.Ф.

г.Уфа, БГАУ, кафедра технологии металлов и ремонта машин Технологические основы лазерной обработки материалов

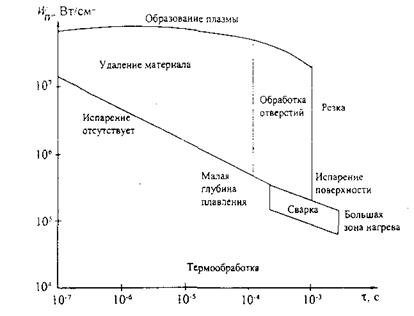

Цель работы 1.1 Установить технологические режимы лазерной обработки материалов. 1.2 Ознакомиться с лазерными технологическими системами. 1.3 Проанализировать технологические операции лазерной обработки различных материалов и изделий. Технологические режимы лазерной обработки материалов Лазерная технология располагает широкими возможностями и успешно применяется в двигателестроении, самолетостроении, приборостроении и многих других отраслях. Основными особенностями и преимуществами лазерной технологии являются: 1. отсутствие контакта инструмента и детали; 2. универсальность обработки по материалам и видам изделий; 3. локальная обработка труднодоступных мест; 4. наплавка поверхностей с высоким коэффициентом использования наплавочного материала; 5. получение специфических структур материалов с очень высокими эксплуатационными свойствами; 6. возможность замены дорогостоящих высоколегированных сталей менее дорогостоящими; 7. возможность прохождения лазерного излучения через некоторые материалы без потери энергии; 8. значительное уменьшение деформаций; 9. отсутствие вакуума и радиации в зоне обработки; 10. простота управления режимами обработки и возможность полной автоматизации процесса обработки. К недостаткам лазерной технологии относится необходимость нанесения поглощающих покрытий толщиной от 1 до 5 мкм. Для правильного определения возможностей и областей применения лазерной обработки её классифицирует по энергетическому и технологическому признакам. Классификация по энергетическому признаку заключается в оценке плотности мощности Wп и времени воздействия излучения, t. Плотность мощности лазерного излучения Wп представляет собой отношение мощности излучения Р, Вт, проходящего через сечение лазерного пучка, к площади сечения S, см2, т.е. Wп=Р/S Вт/ см2. Время воздействия излучения t=d/v, где d – длина обрабатываемой поверхности, см; V – скорость перемещения луча, см/с. При работе лазера в импульсном режиме время воздействия определяется длительностью импульса лазерного излучения, t, с. На рис. 1 представлена диаграмма классификации видов лазерной обработки по энергетическому признаку и времени обработки.

Рис. 1. Диаграмма классификации видов лазерной обработки по энергетическому признаку и времени обработки.

При значении плотности мощности Wп=104…105 Вт/см2 и времени воздействия излучения t=10-5…10-4 с происходит нагрев металла и структурные изменения в поверхностном слое. Эти процессы соответствуют термической обработке – отжигу и закалке.

При Wп=105…106 Вт/см2 и t=10-4…10-3с осуществляется сварка, наплавка, легирование.

При Wп=106…107 Вт/см2 и t=10-5…10-4с выполняется прошивка отверстий, разрезка, прорезка пазов и другие виды размерной обработки. При Wп>108 Вт/см2 и t <;10-5с технологические операции не выполняются, т.к. возникающая над поверхностью материала плазма полностью поглощает лазерное излучение, препятствуя прохождению его к материалу. Таким образом, в зависимости от режимов действия лазерного излучения производят следующие технологические операции: упрочнение поверхности (закалку), отжиг, скрайбирование, переплав и наплавку, сварку, резку и размерную обработку, аморфизацию поверхности, поверхностное легирование.

|