Опоры с трением качения

К опорам с трением качения относятся: опоры на шарикоподшипниках, опоры с насыпными шариками и опоры на ножах. Опоры с трением качения характеризуются тем, что между осью и стенками направляющего отверстия втулки помещаются промежуточные тела качения. Для правильного направления их и распределения по окружности применяют сепараторы. Достоинства: + хорошие характеристики трения, равномерность и плавность движения при малых скоростях, + высокая точность установочных перемещений, + малые потери на трение, небольшое тепловыделение, + простота системы смазки. + нечувствительны или малочувствительны к температурным изменениям.

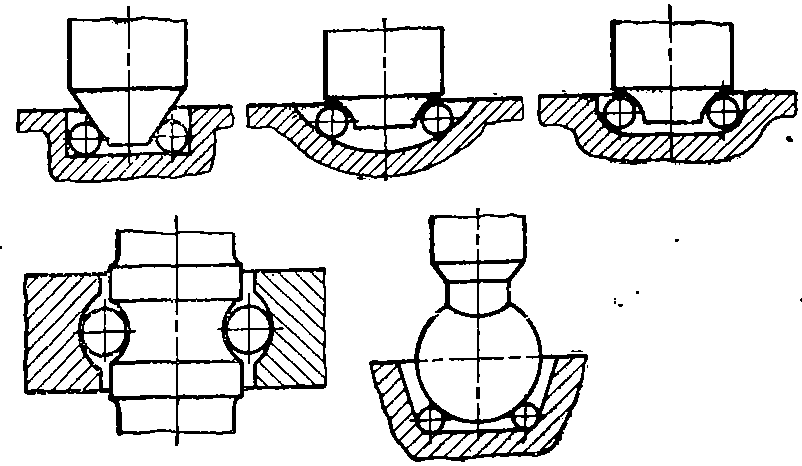

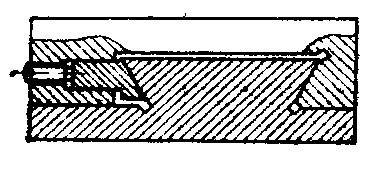

Недостатки: – высокая стоимость, – высокая трудоемкость изготовления, – низкое депфирование, – повышенная чувствительность к загрязнению. Насыпные шарикоподшипники (опоры на шариках) (рис. 1.10) применяются в тех случаях, когда нормальные шарикоподшипники нельзя применить из-за сравнительно большого наружного диаметра или по каким-либо иным конструктивным соображениям. В большинстве случаев шариковые опоры не имеют сепараторов, так как шарики, совершая сложные движения должны лежать свободно.

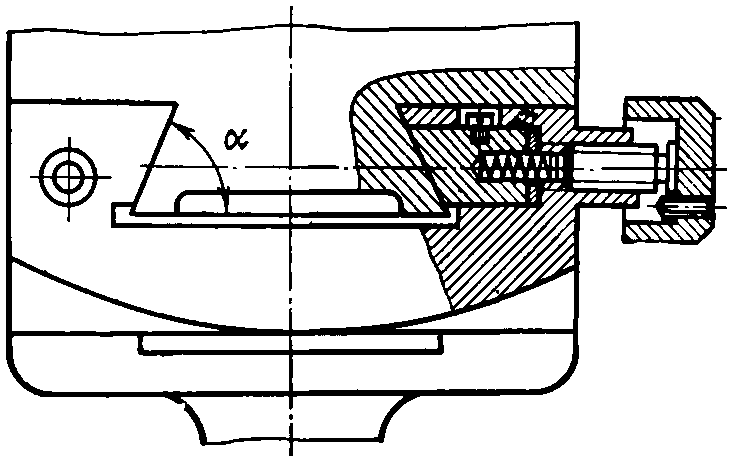

Рис. 1.10 Конструкции опор на шариках В зависимости от формы наружных, внутренних или опорных колец шарики насыпных шарикоподшипников могут иметь три или четыре точки касания с опорными поверхностями беговых дорожек (канавок Оригинальная конструкция опоры на шариках изображена на рис. 1.11. Ось 1 опирается на два кронштейна 2. В каждый кронштейн ввинчены специальные оправы 3 с шариками 4. Шарики 4 в оправах 3 лежат на маленьких шариках (диаметр до 1 мм).

а — общий вид; б — специальная оправа с шариками; Рис. 1.11. Опора на шариках Во всех конструкциях насыпных шарикоподшипников наиболее трудоемким является изготовление наружных и внутренних колец. При этом необходимо выдержать жесткие допуски по 1 и 2-му классам точности, обеспечить минимальные радиальные биения, шлифовать и полировать рабочие поверхности. Для таких подшипников используют калиброванные шарики. Опоры на ножах используют в чувствительных измерительных приборах и в весах различного типа. Опоры на ножах относят к опорам скольжения открытого типа, так как во всех вариантах исполнения таких опор происходит контакт двух цилиндров.

Основными элементами опоры являются подушка и нож. Радиус R углубления подушки должен быть намного больше радиуса закругления r кромки ножа (рис. 1.12). В ножевых опорах для весов нож затачивают тем острее, чем чувствительнее должны быть весы, при этом значительно возрастает удельная нагрузка на опору. Ножи для точных весов выполняют в виде трехгранной призмы, а для более грубых устройств – грушеобразной, квадратной, многогранной формы в поперечном сечении. Выбор формы определяется значением нагрузки. Ножи следует жестко закреплять на рычагах или коромыслах, а опорные подушки на стойке штатива или подвесках (рис.1.13).

Рис. 1.13 Примеры крепления ножей

Опорные подушки запрессовывают в соответствующие детали (рис. 1.14, а). По конструктивным соображениям иногда подушки делают из двух частей (рис. 1.14, д). В этом случае после установки обеих частей на одном основании их совместно шлифуют.

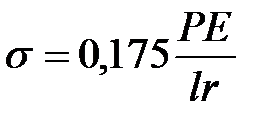

Рис. 1.14 Виды опорных подушек Допустимое напряжение в материале в зависимости от нагрузки на опору и размеров ножа можно определить по следующей эмпирической формуле:

где Р – нагрузка; Е – модуль упругости материала, из которого сделан нож; l – длина ножа; r – радиус закругления рабочей кромки. Для ножей и подушек применяют закаленную сталь и некоторые минералы (агат, корунд). Во всех случаях для опорных подушек следует применять более твердый материал, чем для ножей. 1.1.3 Направляющие с трением скольжения В направляющих для прямолинейного перемещения относительное движение звеньев является прямолинейное поступательное (т.е. траектории различных точек подвижного звена представляют собой параллельные прямые). К направляющим прямолинейного движения предъявляются следующие требования: – точность перемещения подвижного узла, – эксплуатационная долговечность (малый износ), – высокая жесткость, – высокие демпфирующие свойства, – малые силы трения. – простота конструкции и изготовления, – близость тягового устройства к центру тяжести, – возможность регулировки зазора, натяга, – благоприятное расположение в рабочем пространстве. Направляющие для прямолинейного перемещения обладают такими же достоинствами и недостатками как и аналогичные им опоры. При функционировании направляющих взаимная ориентация деталей может осуществляться за счет внешней силы или за счет замыкания формой деталей направляющей. В первом случае направляющие называют – открытыми ссиловым замыканием (рис. 1.15а, в), применяются в основном в стационарных приборах; во втором случае – замкнутыми с геометрическим замыканием (рис. 1.15б, г), функционируют независимо от направления действующих сил.

Так же направляющие классифицированы по виду трения: 1) направляющие с трением скольжения: по цилиндрическим, по призматическим H, T,V, П- образным или комбинированным поверхностям, ласточкин хвост; 2) направляющие с трением качения: на шариках, на роликах или иголках; 3) направляющие с внутренним трением (упругие). В некоторых конструкциях, направляющую и опорную поверхности совмещают в одной детали, как показано на рис. 1.16. Для предотвращения проворачивания служат дополнительные детали.

Рис. 1.16 Цилиндрические совмещенные направляющие К направляющим с трением скольжения как с цилиндрическими, так и с плоскими поверхностями предъявляют повышенные требования в отношении точности, легкости и плавности хода, наименьшей величины трения. Это обеспечивается точностью выполнения размеров, заданием допусков на геометрические формы направляющих поверхностей. При выполнении этих требований необходимо учитывать температурные влияния, вызывающие линейные изменения размеров сопрягающихся деталей. 1.1.4 Направляющие с трением качения Направляющие этого вида (рис.1.17) применяют в тех случаях, когда необходимо обеспечить легкость и плавность движения. Они нечувствительны или малочувствительны к температурным изменениям.

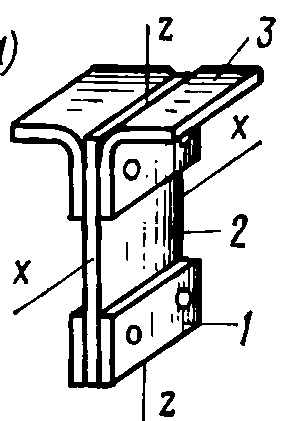

Направляющие с трением качения делят на направляющие: а) с шарико- и роликоподшипниками б) с насыпными шариками или роликами. В роликовых направляющих основной деталью является ролик, который может передвигаться по направляющим, выполненным в виде цилиндра (рис. 1.18 а), либо по плоской поверхности (рис. 1.18 б). В таких роликовых направляющих, для обеспечения возможности регулирования необходимо применять ролики с эксцентричными осями.

Рис. 1.18. Роликовые направляющие В ряде приборов для уменьшения трения и обеспечения легкости хода целесообразно заменять ролики стандартными радиальными шарикоподшипниками малых размеров. В зависимости от способа установки шариков различают направляющие с перекатывающимися и вращающимися вокруг своей оси шариками. В первом случае при перемещении каретки шарики перекатываются по основанию и оси тел качения перемещаются как относительно каретки, так и относительно основания (рис. 1.19 а). Во втором случае тела качения закреплены на осях и при перемещении каретки вращаются в своих гнездах, а оси тел остаются неподвижными относительно каретки и основания (рис. 1.19 б).

Рис. 1.19 Схемы установки тел вращения в направляющих При сравнении двух систем направляющих видно, что теоретическая длина каретки и основания в случае применения перекатывающихся шариков L + S/2, где L — расстояние между центрами вращающихся шариков, а S – ход каретки. В случае вращающихся шариков длина каретки и основания равна L + S. Таким образом, при проектировании приборных устройств с большим ходом каретки более целесообразна конструкция, в которой тела качения перемещаются вместе с подвижной кареткой, это позволяет уменьшить ее длину. С другой стороны, при установке шариков во вращающихся гнездах исключается влияние погрешности формы поверхности основания, поэтому такие направляющие при прочих равных условиях обеспечивают более высокую точность перемещения каретки. 1.1.5 Устройства для регулировки направляющих При изготовлении деталей направляющих неизбежны погрешности размеров, формы, расположения поверхностей. В следствии этого при сборке появляются люфты снижающие точность перемещения или увеличивающие усилие перемещения «натяги» и износ. Поэтому, для создания работоспособной конструкции используются регулировочные устройства. На рисунке 1.20 а показана выборка зазора в направляющих путем завинчивания регулировочного винта. На рисунке 1.20 б показана конструкция с силовой пружиной выбирающей зазор.

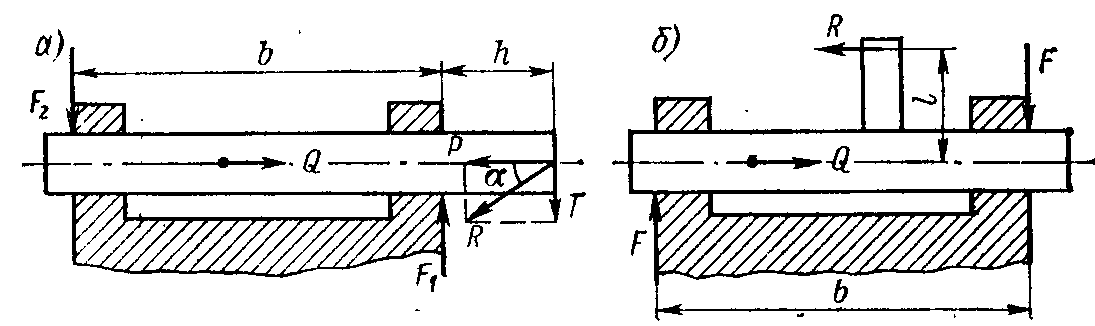

а) б) Рис. 1.20 Способы регулировки зазора в направляющих. 1.1.6 Трение в направляющих При конструировании направляющих производится расчет сил сопротивления движению ползуна. Это необходимо для: а) расчета требуемого усилия пружины, осуществляющей силовое замыкание с приводом направляющей; б) расчета приведенного момента на валу ручного или электромеханического привода; в) обеспечения плавности движения и отсутствия силового заклинивания. При отсутствии действия внешних сил сопротивление движению ползуна в направляющей характеризуется силой трения Q, возникающей под действием массы ползуна S 1 и располагаемого на нем груза S 2. Для приведения в движение ползуна необходимо приложить внешнюю силу R,которая должна быть больше силы трения Q. При расчете силы R можно составить две схемы: – точка приложения силы расположена в средней плоскости направляющей под некоторым углом αк этой плоскости (рис. 1.21 а); – точка приложения и сама сила находятся в параллельной плоскости, отстоящей от средней на длину l (рис. 1.21 б).

Рис. 1.21 Схема действия сил на направляющую В случае, когда внешняя сила R не способна привести ползун в движение, говорят о силовом заклинивании. Следует различать также температурное заклинивание, которое получается при больших перепадах температур, при неправильно выбранных материалах деталей и вида посадки сопрягаемых поверхностей. Условие отсутствия силового заклинивания для первой расчетной схемы выглядит следующим образом:

Из формулы видно, что наличие или отсутствие заклинивания не зависит от значения силы R, а определяется только конструктивными параметрами – базой b,плечом h и углом действия силы α;. Во второй расчетной схеме, сила R создает опрокидывающий момент

Условие отсутствия заклинивания R >Q можно выразить через конструктивные параметры 1.1.7 Температурное заклинивание Для приборов, работающих при значительных колебаниях температуры окружающей среды, следует производитьрасчеты на возможность температурного заклинивания при неправильном выборе посадки сопрягаемых поверхностей и их материала: Расчет ведется по следующей формуле:

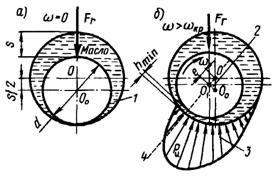

Δ С 0 – зазор при нормальных условиях работы направляющей; α;1 и α;2 – коэффициенты линейного расширения направляющей и втулки D – диаметр направляющей; Δ t – изменение температуры 1.1.8 Износ направляющих Износ направляющих зависит от удельного давления контактирующих пар деталей, коэффициента трения материалов, их твердости и качества обработки, а также от свойств смазочных материалов, заполняющих зазор в направляющих. Проверка удельного давления производится по формуле: q = N/S < [ q ] где N – нормальное давление; S – площадь контакта сопрягаемых пар деталей; [ q ]–допускаемое удельное давление. 1.2 Гидростатические и гидродинамические опоры и направляющие Когда в процессе работы смазка полностью разделяет трущиеся поверхности, то такое трение называется жидкостное. При использовании жидкостной смазки в опорах скольжения зависимости различают гидродинамический и гидростатический способы смазывания. 1.2.1 Гидродинамические подшипники Гидродинамическое смазывание реализуется в процессе вращения цапфы в подшипнике после достижения определённой (критической) скорости вращения (рис. 1.22). Первоначально цапфа неподвижного вала лежит на поверхности подшипника (рис. 1.22 а), и потому начальный период вращения вала характеризуется режимом граничного трения. По мере увеличения угловой скорости вала частицы смазочного масла втягиваются в клиновой зазор между поверхностями цапфы и подшипника. Давление масла в этом зазоре повышается и при достижении критической скорости вращения вала, цапфа всплывает, т.е. происходит полное разделение трущихся поверхностей.

Среднее давление, развивающееся в клиновом зазоре, прямо пропорционально динамической вязкости масла, частоте вращения вала и обратно пропорционально толщине масляного слоя. Такая зависимость способствует саморегулированию толщины смазочного слоя от действующей на цапфу вала нагрузки. Давление в клиновом слое может достигать больших величин, и поэтому подача масла производится в зону разрежения, что не требует больших затрат мощности на смазывание и системы смазки высокого давления. Упорные гидродинамические опоры выполняются многоклиновыми со специальными скосами. Недостатки гидродинамических опор: – нестабильность положения оси вала при изменении скорости вращения; – повышенный износ в момент пуска и остановки; – сложность конструкции, создание систем для подкачки масла и удерживание его в опоре (герметизация); – сложность изготовления, монтажа, эксплуатации. 1.2.2 Гидростатические подшипники Принцип действия гидростатического подшипника (рис. 1.23) основан на том, что при прокачивании масла под давлением от источника питания (наноса) через зазоры между цапфой вала и подшипником, в зазоре образуется несущий

масляный слой, который исключает непосредственный контакт поверхностей. В радиальных подшипниках равномерно по окружности делают полости-карманы, куда через дроссели подаётся под давлением масло от насоса. При приложении внешней нагрузки вал занимает эксцентричное положение, зазоры h в подшипнике перераспределяются, что приводит к увеличению давления p масла в одних карманах и уменьшению в противоположных. Уравнения давлений в карманах не происходит вследствие наличия дросселей на входе в каждый карман. Разность давлений создаёт результирующую силу F r воспринимающую внешнюю нагрузку. Отвод масла обычно производится через торцы подшипника, а иногда через дренажные канавки, выполненные на перемычках между карманами.

В гидростатических подшипниках масло подаётся навстречу основным нагрузкам (рис. 1.24), действующим на цапфу вала, а давление насоса выбирается таким, чтобы цапфа вала всплывала на слое смазки. Применяются в тихоходных тяжело нагруженных валов, для гидростатической центровки валов в прецизионных машинах, а также в периоды разгона до достижения гидродинамического режима смазывания. Достоинства гидростатических опор: + обеспечивают высокую точность вращения, + обладают высокой демпфирующей способностью, что повышает виброустойчивость направляющего узла, + долговечны, отсутствие износа рабочих поверхностей; + высокая плавность хода, + высокая нагрузочная способность при любой частоте вращения вала; + возможно использование в системах адаптивного управления, в качестве датчиков силы, приводов микроперемещений и д.р. Недостатки: – сложность конструкции, создание систем для подкачки масла и удерживание его в опоре; – ограниченный температурный диапазон работы (предварительный разогрев или охлаждение смазки), – требование герметизации. Этих недостатков лишены опоры и направляющие с газовой смазкой. По конструкции направляющие с жидкостным трением могут быть: цилиндрические, призматические, профильные. 1.2.3 Опоры с газовой смазкой (газостатические и газодинамические подшипники) Направляющими с газовой смазкой называются опоры скольжения, в которых между трущимися поверхностями находится слой газа, препятствующий их контакту. Несущая способность опор этого типа, как и у опор с жидким трением, создается либо за счет внешнего нагнетания (наддува) газа в рабочий зазор (газостатические опоры), либо за счет нагнетания газа в зазор вследствие большой скорости относительного движения одной из рабочих поверхностей (газодинамические опоры). Они могут служить в качестве направляющих как вращательного, так и поступательного движения. Достоинства опор с газовой смазкой: + широкие возможности выбора материалов для трущихся поверхностей; + простота конструктивного оформления опор; + бесшумность работы; + высокая точность положения подвижной части; + малые потери на трение (трение газа); + высокую плавность хода + высокая износостойкость; + возможность работы в условиях резкого перепада температур; + долговечность (отсутствие износа) + возможность использования в устройствах, где следы смазки и продукты ее использования недопустимо К недостаткам газовых подшипников относятся – высокие требования к геометрическим размерам трущихся поверхностей и к чистоте их обработки, – сложность технологического обеспечения работы опор, – опасность возникновения вибраций вала, вызванной неточным изготовлением и балансировкой вращающегося вала, борьба с явлением самовозбуждения колебаний вала скоростным вихрем и другими видами вибраций. – малая несущая способность. – необходимость изменения зазора в зависимости от нагрузки и рабочего давления воздуха (газостатические). В качестве рабочей среды используется очищенный и осушённый воздух или инертный газ с повышенным давлением 0,3-1 МПа. Частота вращения вала высокая от 100 000 до 300 000 мин-1. Конструктивные схемы опор и направляющих с газовой смазкой Газостатические опоры, как и опоры скольжения, конструктивно отличаются по геометрической конфигурации (рис. 1.25) рабочих поверхностей (плоские, конические, сферические) и по типу ограничителей расхода воздуха (нерегулируемых или автоматически регулируемых давление в рабочем зазоре). Цилиндрические газовые опоры требуют тщательного исполнения геометрии цапфы и подшипников.

В ряде случаев в приборах могут быть применены конические газовые подшипники с углами конусов 60 и 120°, или сферические, что позволяет устранить необходимость в упорных подшипниках. Их достоинство заключается в том, что опоры допускают регулировку суммарного рабочего зазора за счет смещения одной из опор вдоль оси вращения. Конструктивные исполнения газодинамических опор отличается от газостатических. Для обеспечения их работы на рабочих поверхностях цапф выполняются продольные канавки, ступеньки, карманы, спиральные канавки. 1.3 Опоры и направляющие с трением упругости Применение упругих элементов в качестве опор подвижных систем, находящихся во вращательном (колебательном) или поступательном движении, дает возможность заменить трение скольжения или качения трением упругости. Применение опор с трением упругости упрощает конструкцию приборов, так как, выполняя одновременно роль упругих элементов, они создают необходимый противодействующий момент или служат для выбора мертвых ходов. Достоинства: + отсутствует трение (значение трения упругости мало) и зазоры; + исключается необходимость в смазке; + нечувствительность к загрязнениям; + надежны в работе. Недостатки: – пониженная виброустойчивость; – недостаточная точность центрирования; – ограниченность линейных и угловых перемещений. Различают следующие виды опор с трением упругости.

Растяжки. Под опорой на растяжке понимается установка подвижной части прибора (рамки) на растянутой нити с двумя закрепленными концами (рис. 1.26). При повороте моментом М, подвижного звена в следствии закручивания нити возникает противодействующий уравновешивающий момент М2. При необходимости нить может быть использована для подвода тока. При малой массе подвижного звена и достаточном усилии натяжения растяжки, опоры

этого типа могут применяться и для горизонтального растяжения оси вращения. Торсионный подвес (рис. 1.27). Ось вращения может располагаться как вертикально так и горизонтально. Точность центрирования зависит от конструкции заделки торсиона (обычно точность не высокая).

Подвесы пластинчатого типа, работающие на изгиб (рис. 1.28). Представляют собой пластинчатые пружины 1 одним концом закрепленные к неподвижной, а другим концом к подвижной части прибора. В результате подвижную часть можно смещать в одном. Недостаток – заметное смещение центра вращения в пределах рабочего угла поворота. Указанное смещение уменьшается в двухпластинчатых крестообразных упругих опорах (рис. 1.29 а). В таких опорах при малых углах поворота центр вращения совпадает с линией пересечения плоскостей пружин. Радиальная упругая опора (рис. 1.29 б) конструктивно более сложная. Она имеет практически постоянный центр поворота и воспринимает радиальные усилия в любом направлении. Недостаток такой опоры в том, что она работает при весьма ограниченных углах поворота и имеет жесткость, возрастающую при увеличении поворота.

Направляющие прямолинейного движения с трением упругости. На рис. 1.30 показаны направляющие для поступательного движения созданные из блока рамочных пружин: а – упругий параллелограмм;

а) б) Рис. 1.30 Применение пружин в качестве направляющих 1.4 Магнитные подвесы Состояние, при котором твердое тело "парит" в силовом поле подвеса без какого-либо механического контакта с окружающими телами, называется левитацией. Бесконтактный подвес радикально решает проблему трения и позволяет создавать "вечные" подшипники, которые не будут претерпевать износа во все время эксплуатации. Теорема ИРНШОУ – запрещает существование устойчивого равновесия электрических зарядов под действием одних только электрических сил. Физический смысл этой теоремы в следующем: разноименные заряды притягиваются со все возрастающей силой вплоть до взаимной нейтрализации или уничтожения, одноименные же отталкиваются вплоть до удаления в бесконечность. Электрические и магнитные подвесы, в зависимости от принципа действия, принято разбивать на девять типов: – электростатические; – на постоянных магнитах; – активные магнитные; – LC- резонансные; индукционные; – индукционные; – кондукционные; – диамагнитные; – сверхпроводящие; – магнитогидродинамические.

При сравнении преимуществ и недостатков различных типов электромагнитных подвесов наибольший практический интерес в смысле широкого промышленного использования представляет активный магнитный подвес. Суть работы активного магнитного подвеса сводится к следующему. Датчик (сенсор) измеряет смещение подвешиваемого ферромагнитного тела (ротора) из заданного положения равновесия. Сигнал измерения обрабатывается логическим устройством. Усилитель мощности, питаемый от внешнего источника электроэнергии, преобразует этот сигнал в управляющий ток, в обмотке электромагнита который вызывает силу магнитного притяжения таким образом, что нарушенное положение равновесия восстанавливается. Устойчивость подвеса, также как и необходимые жесткость и демпфирование, достигаются соответствующим выбором закона управления. Полный неконтактный подвес ротора может быть осуществлен с помощью либо двух радиальных и одного осевого АМП, либо двух конических АМП. Поэтому система активного магнитного подвеса ротора включает в себя как сами подшипники, встроенные в корпус машины, так и электронный блок управления, соединенный проводами с обмотками электромагнитов и датчиками. В системе управления может использоваться как аналоговая, так и цифровая обработка сигналов. Достоинствами АМП являются: + относительно высокая грузоподъемность; + высокая механическая прочность; + возможность осуществления устойчивой неконтактной подвески тела; + возможность изменения жесткости и демпфирования в широких пределах; + возможность использования при высоких скоростях вращения, в вакууме, высоких и низких температурах, стерильных технологиях Недостатками АМП являются: – сложная и дорогостоящая аппаратура управления – внешний источник электроэнергии, что снижает эффективность и надежность всей системы.

|

, уравновешивающийся моментом пары сил реакции в опорах, т. е.

, уравновешивающийся моментом пары сил реакции в опорах, т. е.  . Реакция опор создает силу трения в направляющих:

. Реакция опор создает силу трения в направляющих:

.

.