Основные положения

Джерела:

ГЕРОЇ АТО Житомирська область http://atoheroes.org/regions/zhytomyrska

Житомирське обласне об'єднання Всеукраїнського товариства «Просвіта», Асоціація інтелігенції Житомирської області. Геннадій Махорін «Наші герої», Житомир, ПП «Рута», 2015 р.

Журнали «Офіцер України», Академії сухопутних військ імені гетьмана Петра Сагайдачного http://www.asv.gov.ua/?q=zhurnal-oficer-ukrayiny

ГЕРОЇ УКРАЇНИ 95 ОАЕМБР http://souzvdv.zt.ua/?p=241 КУРСОВОЕ ПРОЕКТИРОВАНИЕ (Часть 1) ПРОЕКТИРОВАНИЕ КРУГЛОЙ ПРОТЯЖКИ Методические указания к выполнению курсовой работы по курсу "Режущий инструмент" для студентов специальности 120100 всех форм обучения Одобрено редакционно-издательским советом Саратовского государственного технического университета Балаково 2011 Введение Целью данных методических указаний является усвоение и углубление знаний, полученных студентами в курсе «Режущий инструмент» и приобретение практических навыков расчета и конструирования многопрофильных инструментов. В методических указаниях изложены общие сведения по методике проектирования круглых протяжек для обработки сквозных отверстий в обрабатываемых заготовках. Даются рекомендации по выбору геометрических и конструктивных параметров, обоснованию выбора типа протяжки, выбору материала режущей части. Приводятся справочные материалы, необходимые для выполнения курсовой работы, а также оформления текстовой и графической документации. Основные положения Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих кромок. Исключение составляет протягивание деталей тел вращения, где это условие в большинстве случаев не соблюдается. Протяжки позволяют получать поверхности высокой точности При обработке наружных поверхностей по производительности; При правильной эксплуатации протяжки имеют высокую стойкость и долговечность. Однако протяжки — это сложный и дорогостоящий многолезвийный инструмент. Он узко специализирован для обработки одной или группы деталей с определенным контуром обрабатываемой поверхности, поэтому его применяют главным образом в массовом и крупносерийном производстве. В мелкосерийном производстве протяжки используют лишь тогда, когда другим способом нельзя получить необходимую точность поверхности детали, например, многошпоночных и многошлицевых отверстий. Другой случай рентабельного применения протяжек в мелкосерийном производстве, когда формы обрабатываемых поверхностей и их размеры нормализованы. Для некоторых видов поверхностей, таких как эвольвентные, При протягивании движения подачи, как такового нет, так как По конструкции протяжки бывают цельные и сборные. По схемам резания они различаются на одинарные (обычные) и групповые Основными размерами цилиндрических отверстий, обрабатываемых протяжками, являются диаметр d = 5...80 мм, длина L = (1,5...5) d. Основные части протяжки показаны на рис. 1.

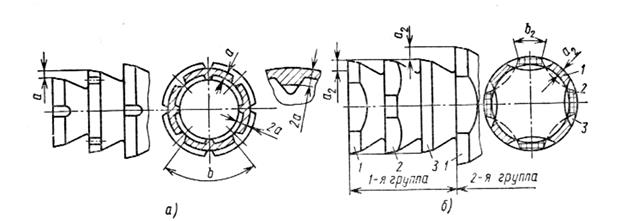

1 — хвостовик; 2 — шейка; 3 — переходный конус; 4 — передняя направляющая часть; 5 — режущая часть; б — калибрующая часть; 7 — концевое направление; 8 — опорная цапфа (для длинных н тяжелых протяжек); Рис. 1. Части цилиндрической протяжки Хвостовик служит для закрепления протяжки в патроне станка. Шейка является вспомогательным элементом, связывающим хвостовик с направляющей и рабочей частями протяжки. Длина ее зависит от толщины стола и опорного кольца протяжного станка. Диаметр шейки d2 равен или на 0,5...1 мм меньше диаметра хвостовика. Обычно на ней маркируют протяжку. Переходный конус облегчает направление детали или протяжки Направляющая часть служит для центрирования обрабатываемого отверстия относительно оси протяжки, а также исключает перекос детали на протяжке. Форма направляющей части должна соответствовать форме предварительно подготовленного отверстия. Диаметр направляющей части равен наименьшему диаметру подготовленного отверстия, т. е. d4 = d0min. Допуск на погрешность изготовления принимается по посадке f7. Длину направляющей части делают равной от 0,75 до 1 длины обрабатываемого отверстия. Режущая часть протяжки является основной, которая срезает Под схемой резания при протягивании понимают картину постепенного изменения формы и размеров обрабатываемого отверстия Одинарная, или обычная, схема — это схема, когда каждый режущий зуб срезает широкий b, но тонкий а слой (рис. 2, а). В этом Схема переменного резания такая, когда каждый режущий зуб

Рис. 2. Одинарная (а) и групповая (2) схемы резания. Выкружки на зубьях делаются так, чтобы площадь, срезаемая Формообразование профиля отверстия по схеме переменного При одинарной схеме резания поверхность образуется, как правило, методом подобия или профильным, когда контур режущей кромки каждого зуба подобен профилю окончательно обработанного отверстия (поверхности). Чем больше число зубьев в группе, тем круговые вырезы получаются более длинными и глубокими. Когда число зубьев в группе больше трех, то выкружки можно заменить плоскостями. Тогда каждый зуб в группе, кроме последнего, будет представлять многогранник, повернутый относительно другого на некоторый угол (рис. 3). Для zр = 4 угол θ = 30°. Такие многогранные зубья легче изготовить, их плоскости шлифуются напроход. На последнем зубе группы лыска не снимается. Он остается круглым, но срезает площадь такую же, как и каждый предыдущий зуб данной группы.

Рис. 3. Многогранные зубья групповой протяжки В соответствии со схемами резания существуют также и протяжки одинарного резания и группового, или переменного, резания. Протяжки переменного резания имеют ряд преимуществ по сравнению с протяжками одинарного резания. Например, меньше давление резания, сила резания, имеют лучшую форму стружки и т.д. Проектирование протяжек требует комплексного решения ряда технологических вопросов, специфичных для этого вида инструмента. Выбор параметров протяжек зависит от размеров обрабатываемой детали и протяжного станка. Основными этапами расчета протяжек являются: определение подачи на зуб и расчет стружечных канавок для размещения в них стружки, определение сил резания, расчет на прочность и определение общей длины протяжки. Первоначально по исходным данным (прил.1, табл.1) определяются размеры отверстия до протягивания. Исходное отверстие до протягивания является круглым. По исходному диаметру отверстия выбирают размеры хвостовика и передней направляющей части протяжки. Эти размеры должны обеспечивать надежное закрепление и центрирование, но при этом не препятствовать свободному ходу протяжки в отверстии заготовки.

|