ТО титановых сплавов

Рекристаллизационный отжиг титана и его сплавов проводят при 700-800°С,что значительно превосходит Трекристаллизации(500°С).Эта Т позволяет быстро устранить наклеп. Проводят закалку и отпуск(старение)двухфазных сплавов титана. При закалке нагрев ведут до Т не выше границы α+β/β из-за сильной склонности к росту β-зерен. Изменение свойств дает только распад β-фазы,поэтому ТО не подвергаются сплавы с α-и псевдо-α структурой. Упрочняющему старению подвергают сплавы,в структуре которых имеется метастабильная β-фаза. Тстарения д.б. выше 500С, во избежание образования хрупкой ω-фазы. ω-фаза выделяется из β-фазы при Т 450-500°С.При более высоких Т выделяется пластичная α-фаза.Наиболее важна ТО,в результате которой измельчается зерно при фазовой перекристаллизации и повышаются пластические свойства. Для повышения износоустойивости титановые сплавы подвергают азотированию. Промышленные группы титановых сплавов Это сплавы нормальной прочности при 20С,обладающие высоким сопротивлением разрушению при повышенных(350-500°С)и криогенных Т. α-сплавы не упрочняются ТО и применяются в отожженном состоянии. Режимы отжига: Сплавы имеют высокую термическую стабильность свойств и обладают отличной свариваемостью. В горячем состоянии сплавы куют, прокатывают и штампуют.Обрабатываемость резанием удовлетворительная. Сплавы с Zr наиболее технологичны,но это самые дорогие из α-сплавов.Сплавы поставляют в виде прутков сортового проката, поковок, труб, проволоки. Они предназначены для изготовления деталей,работающих в широком диапазоне Т: от криогенных до 500°С.

Псевдо-α-сплавы имеют,преимущественно,α-структуру и 1-5%β-фазы, вследствие дополнительного легирования β-стабилизаторами(Мn,V,Nb,Mo). Благодаря наличию β-фазы они обладают хорошей технологической пластичностью при сохранении достоинств α-сплавов. Сплавы с низким содержанием А1(2-3%Al: OT4-0,ОТ4-1)обрабатываются давлением в холодном состоянии и только при изготовлении деталей сложной формы подогреваются до 500-700С. Сплавы с большим содержанием А1 при обработке давлением требуют подогрева до 600-800°С. На жаропрочность сплавов, помимо А1,благотворно влияют Zr и Si. Zr способствует увеличению растворимости β-стабилизаторов в α-фазе и повышает Т рекристаллизации. Si повышает жаропрочность вследствие образования тонкодисперсных силицидов, труднорастворимых в α-фазе. Поэтому псевдо-α-сплавы с повышенным содержанием А1(7-8%),легированные Zr,Mo, Nb, Si,используются в изделиях, работающих при более высоких Т. Недостатком этих сплавов является их склонность к водородной хрупкости. Водород мало растворим в α-фазе и присутствует в структуре в виде гидридной фазы,расположенной по границам α-зерен. Она снижает пластичность(особенно при медленном нагружении)и вязкость сплавов. Допустимое содержание водорода находится в пределах 0,01-0,005%.

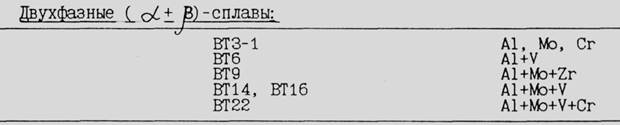

Сплавы легированы А1 и β-стабилизаторами. А1 значительно упрочняет α-фазу при 20°С и повышенных Т,увеличивает термическую стабильность β-фазы, снижает плотность (α+β)-сплавов (до уровня плотности Ti, несмотря на присутствие элементов высокой плотности V, Mo, Cr, Fe, Nb). Наибольшее упрочнение достигается при легировании Ti эвтектоидообразущими(Fe,Сг, Мn) и изоморфными (Mo,V,Nb) β- стабилизаторами. Структура двухфазных (α+β;)-сплавов в отожженном состоянии: α-фаза(светлая)+(темная) сильно травящаяся дисперсная смесь (α+β;). Структура отожженных двухфазных сплавов в зависимости от условий деформации и режима ТО м. б. равноосной, мелкого "корзинчатого плетения" и грубоигольчатой. Сплавы с равноосной структурой обладают повышенной пластичностью, со структурой "корзинчатого плетения" повышенным сопротивлением ползучести.Грубоигольчатая структура свойственна перегретому сплаву- нежелательная структура пониженной пластичности. Чем больше β-фазы содержится в структуре сплава, тем он прочнее в отожженном состоянии и сильнее упрочняется при ТО. По структуре после закалки двухфазные сплавы подразделяются на 2 класса: мартенситный и переходный. Сплавы мартенситного класса менее легированы и в равновесном состоянии содержат сравнительно немного β-фазы (5-25%). В результате закалки образуется структура мартенсита α’ (или α " - в более легированных сплавах). К этому классу относятся высокопрочные сплавы ВТб,ВТ14,ВТ16 и жаропрочные сплавы ВТ8, ВТ9, ВТЗ-1. Сплавы переходного класса содержат больше л.э. и, сооответственно, больше β-фазы(25-50%) в равновесной структуре, по сравнению со сплавами мартенситного класса.

Большое количество β-фазы обеспечивает сплавам переходного класса самую высокую прочность среди (α+β)-сплавов.(Например, сплав ВТ22 (50%β-фазы) имеет после отжига такое же временное сопротивление (σв), как ВТб после закалки и старения. Структура этих сплавов чувствительна к колебаниям х/с и к режимам ТО: после закалки в них можно получить однофазную структуру(переохлажденную β-фазу) или двухфазную(перохлажденную β-фазу + мартенсит α’’. Все двухфазные сплавы удовлетворительно обрабатываются резанием и свариваются.После сварки требуется отжиг для повышения пластичности сварного шва. Они меньше склонны к водородной хрупкости,т.к. водород обладает большой растворимостью в β-фазе. Двухфазные сплавы куются,штампуются и прокатываются легче,чем сплавы с α-структурой. Они поставляются в виде поковок, штамповок, прутков, листов, ленты. Однофазные β-сплавы не имеют промышленного значения, т.к. для получения устойчивой β-структуры сплавы д.б. легированы большим количеством изоморфных β-стабилизаторов (V,Mo,Nb,Та). А это дорогие, дефицитные и обладающие высокой плотностью металлы.

Псевдо-β-сплавы: Это высоколегированные (и в основном B-стабилизаторами)сплавы.Суммарное количество л.э. в них,как правило,превышает 20%.Наиболее часто их легируют Мо,V,Сг реже Fe,Zr,Sn. A1 присутствует почти во всех сплавах в небольшом количестве (около 3%). В равновесном состоянии они имеют, в основном β-структуру,и не большое количество α-фазы. После закалки имеют структуру переохлажденной метастабилъной В-фазы. Она обеспечивает сплавам высокую пластичность(δ = 12-40% и ψ=40-60%) и хорошую обрабатываемость давлением; прочность σв = 650-1000 МПа. При старении сплавов временное сопротивление увеличивается приблизительно в 1,5 раза и достигает σв = 1300-1800 МПа.Плотность сплавов находится в интервале 4,9-5,1 т/м3, а удельная прочность превышает 30км *).Сплавы обладают низкой склонносью к водородной хрупкости, но чувствительны к примесям - кислороду и углероду (которые вызывают снижение пластичности и вязкости).Наибольшее распространение в промышленности получил сплав ВТ15(около 3%А1,8%Мо,11%Сг). Он рекомендуется для длительной работы при Т до 350°С. Литейные титановые сплавы: ВТ1Л - ВТ5Л А1 ВТ6Л A1+V ВТЗ-1Л Al+Mo+Cr+Si+Fe ВТ9Л Al+Mo+Zr+Si ВТ14Л Al+Mo+V Небольшой Т интервал кристаллизации обеспечивает высокую жидкоте-кучесть и плотность отливкам из титановых сплавов.Плавку и заливку сплавов на основе Ti осущетсвляют в среде нейтральных газов или вакууме(в связи с высокой химической активностью Ti при нагреве). Литейные сплавы обладают более низкими механическими своствами, чем соответствующие деформируемые. Упрочняющая ТО не применяется,т.к. резко снижает пластичность сплавов. Порошковые титановые сплавы: Для изготовления методами порошковой металлургии используют сплавы ВТ5,ВТ5-1,ОТ4,ВТЗ-1 и др. Для получения порошков Ti сплавов используют современные методы дуговой плавки с вращающимся анодом и неподвижным вольфрамовым катодом, электроплазменной плавки либо распыление в вакууме. *)уд.прочность=разрушающая длина в километрах,при которой проволока разрушится под действием собственного веса.определяется как σв/S=прочность/плотность Ме.

|