Автогрейдер ДЗ-98

Автогрейдер ДЗ-98 относится к тяжелым автогрейдерам, он имеет класс 250. Данную машину можно по праву считать уникальной, ведь на территории России аналогов ДЗ 98 просто не существует. Производителем автогрейдеров ДЗ 98 является компания ЮУМК, которая располагается в Челябинске. Модификации и устройство ДЗ 98 позволяют применять его для строительства дорожного полотна, а также для его последующего содержания. Данный агрегат также способен осуществлять разработку грунтов 1-4 категорий. Следует также отметить, что ДЗ 98 может без проблем использоваться при строительстве таких объектов, как железные дороги, ирригации, мелиорации, аэродромы. В основной состав данной модели входит грейдерный и бульдозерный отвалы, рыхлитель, но чае всего для работы применяется именно отвал грейдерного типа, который устанавливается непосредственно на раме машины. Нельзя не отметить и тот факт, что при всех своих габаритах ДЗ 98 обладает хорошей маневренностью. Кроме того, производители данной машины позаботились и о комфорте машиниста, кабина которого оснащена лучшим оборудованием. Наиболее целесообразно использовать такую машину при необходимости выполнения большого объема работы. Возведение насыпей, планирование, очистка от снега, профилирование, сооружение корыт, смешивание грунтов, перевозка материалов – вот далеко не полный список возможностей автогрейдера ДЗ 98. Выпускается настоящая машина в двух вариантах (для обычного климата и для тропического). Цена на ДЗ 98 достигает пяти с половиной млн. рублей.

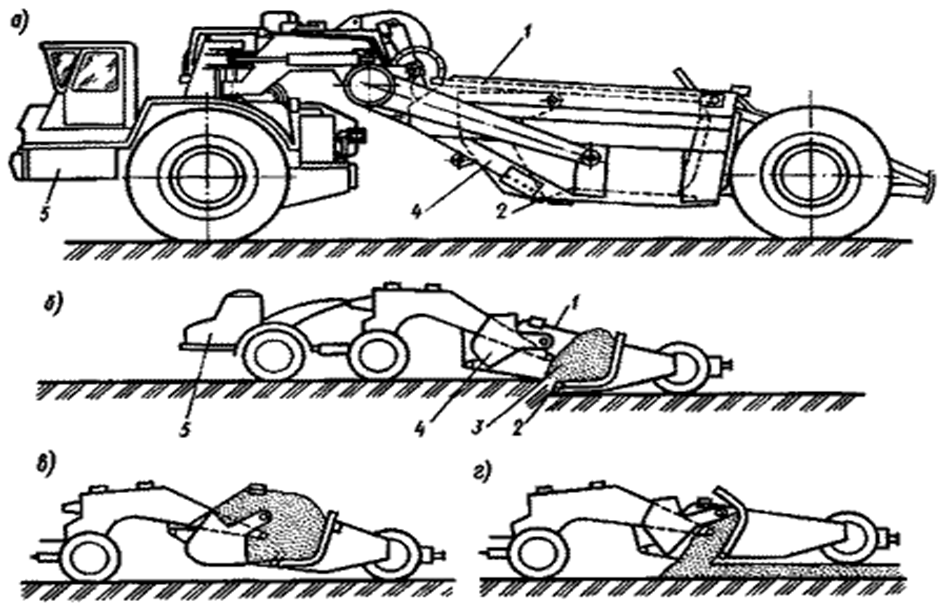

Технические характеристики автогрейдера ДЗ-98 Класс 250 Вес, эксплуатационный 19 500/20 487 кг Габариты, мм 10800х3220х4000 Колея узких передних колес 2 622 мм Колея широких передних колес 2 696 мм Колея узких задних колес 2 502 мм Колея широких задних колес 2 576 мм Вес автогрейдера, приходящийся на передний мост 5 660 мм Вес, приходящийся на средний и задний мосты 13 850 мм Нагрузка на грунт при отвале, установленном перпендикулярно продольной оси 103 000 Н (10 500 кгс) Кол-во передач 6 вперед/6 назад Тяга на отвале при движении вперед 185 650 Н (18 565 кгс) Тип привода 1х3х3 Минимальный радиус поворота 18 м Уклон удержания машины стояночным тормозом не менее 15 % Ведущие мосты все (3) Управляемый мост передний Полуоси полностью разгруженного типа Размер шин 16.00-24 дюйм или 20,5-25 дюйм Давление в шинах 0,23....0,28 МПа Двигатель Тип дизельный Модель ЯМЗ-238НДЗ или Cummins M-11C265 Мощность 173 кВт (240 л.с.) или 202 кВт (275 л.с.) Частота вращения 1700 об/мин или 1700 об/мин Пуск стартерный Мин. удельный расход топлива 220 г/кВт.ч (162 г/л.с.ч) Тип трансмиссии механическая, с приводом на все колеса, с механизмом отключения переднего моста Стояночный тормоз ленточного типа Промежуточные передачи к мостам карданные Скорость движения машины вперед при ном. частоте вращения колен. вала от 3,5 до 41 км/час Грейдерный отвал Длина 4 200 мм Высота 700 мм Угол резания 30-70 Опускание отвала ниже опорной поверхности не менее 500 мм Скрепер, землеройно-транспортная машина, которая рабочим органом Классифицируются по виду тяги (самоходные и прицепные), способам загрузки и разгрузки (свободная и принудительная), параметрам ковша, типу привода и другим признакам. При наборе грунта С. движется вперёд с опущенным ковшом. Грунт разгружается обычно из ковша на ходу, высыпаясь между колёсами, реже — назад (за колёса). Возможна разгрузка грунта слоями толщиной до 0,5 м. Ёмкость ковшей С., выпускаемых в СССР, 3—25 м3. Дальность перевозки грунта 0,1—5 км. Внедряются С. с принудительной загрузкой ковша с помощью скребковых элеваторов и с автоматизированным управлением (рис.). 2) Рабочий орган (ковш) канатно-скреперных установок, применяемых на экскавационных, транспортных и т. п. работах на поверхности, под землёй и под водой. Рабочие перемещения С. осуществляются при помощи лебёдки через систему канатов и блоков.

Каток — машина для утрамбовки и уплотнения грунта, асфальта и так далее Главной деталью катка является валец — цилиндр, расположенный вместо колеса или колёс. Своей массой валец сдавливает утрамбовываемое вещество. В каждом катке есть ведущий валец, к нему подаётся крутящий момент от двигателя, и ведомый — он является направляющим. Вальцы могут быть гладкими, кулачковыми, решетчатыми, пневмоколесными: По количеству вальцов катки делятся на одно- двух- и трёхвальцовые. Вальцы могут располагаться один за другим, или, для трёхвальцового катка, два узких вальца могут располагаться на одной оси. Одновальцовые катки обычно прицепные, то есть прикрепляются к трактору и другому двигающему устройству. Гладкие представляют просто металлические цилиндры, сдавливающие своей массой. Обычно применяется для асфальтоукладочных работ, из-за того что на выходе даёт ровную площадку; Кулачковые отличаются тем, что покрыты кулачками — небольшими выступами. Эффективны для работы с рыхлым грунтом; Поверхность решетчатых покрыта решёткой. Используется для трамбовки различных грунтов. При прохождении по неоднородному грунту крупные комки дробятся, что увеличивает уплотняемость; У пневмоколёсных валец представляет собой набор из колёс, разделённых промежутками. Если в катке более 1 пневмоколёсного вальца, их ставят так, чтобы колеи задних колёс проходили между колеями передних; Также в катках может использоваться более одного вида вальцов. Такие катки называются комбинированными (обычно передний валец — гладкий, а задний — пневмоколёсный). Катки для лучшей утрамбовки могут быть вибрационными, то есть один из вальцов вибрируют вертикальном направлении, что значительно улучшает качество уплотнения, что позволяет использовать эти катки в однопроходном режиме. Для обычных катков необходимо сделать несколько проходов для надлежащего уплотнения асфальта. Для грунта глубина трамбовки может, для различных конструкций, колебаться от 20—30 см до 150—160 см, по массе катки различаются от ручных (менее 1 тонны) до сверхтяжёлых — более 16 тонн. Современные дорожные катки способны развивать скорость до 14 км/ч, но для большинства максимальная скорость — 2—5 км/ч.

Асфальтоукладчики предназначены для приема асфальтобетонных смесей из транспортных средств, распределения по дорожному основанию слоем заданной толщины, разравнивания и предварительного уплотнения уложенного слоя. Их применяют при строительстве автомобильных дорог.

Асфальтоукладчики могут быть самоходными и прицепными. Последние не получили широкого распространения. Самоходные асфальтоукладчики — машины непрерывного действия, обеспечивающие безостановочную укладку и требуемое качество асфальтобетонных покрытий. Они классифицируются по назначению, способу приема смеси, производительности и типу ходовой части. По назначению различают: асфальтоукладчики, специализированные для асфальтобетонных и битумоминеральных смесей; универсальные со сменным рабочим оборудованием для устройства покрытий из различных дорож-но-строительных материалов; специальные, например предназначенные для уширения дорожного полотна, устройства тротуаров. По способу приема смеси асфальтоукладчики делятся на бункерные и безбункерные. Бункерные укладчики могут быть с активной подачей материала к рабочим органам (с помощью транспортеров-питателей) и с пассивной подачей. Вторая схема находит применение в основном на укладчиках небольшой производительности. Бункерные асфальтоукладчики разравнивают валики материала, сформированные распределительным устройством, прицепляемым к автосамосвалу. По типу ходовой части самоходные асфальтоукладчики разделяют на гусеничные, колесные, комбинированные и рельсовые. Наибольшее распространение получили гусеничные асфальтоукладчики. Гусеничный ход обладает такими достоинствами, как малая чувствительность к неровностям основания, небольшое давление на опорную поверхность, высокая маневренность и возможность реализации больших тяговых усилий. Недостатком является низкая скорость передвижения, не превышающая 2—3 км/ч, что неприемлемо для машин, работающих с частыми переездами на небольшие расстояния. Гусеничные асфальтоукладчики делятся на двухопорные (большинство моделей) и четырехопорные — широкозахватные модели со всеми ведущими гусеницами. Колесные асфальтоукладчики также находят широкое распространение. Их достоинствами являются высокая транспортная скорость (до 20 км/ч); лучшая, чем у гусеничных, маневренность, что позволяет работать в стесненных условиях при ремонте дорожного покрытия на городских улицах; меньшая металлоемкость. Колесные асфальтоукладчики делят на двух-, трех- и четырехосные с одной или двумя ведущими осями. Комбинированные асфальтоукладчики имеют в качестве рабочего хода гусеницы, а в качестве транспортного хода — пневмоколеса. Гусенично-ко-лесный ход применяют на асфальтоукладчиках легкого типа ввиду их частых перегонов с одного объекта на другой. Самоходные асфальтоукладчики по производительности асфальтосмеси-тельного оборудования можно разделить на пять типоразмеров: тротуарный укладчик производительностью до 25 т/ч; универсальный производительностью 50 т/ч и специализированные автоматизированные укладчики производительностью 100-150 т/ч с шириной укладываемой полосы до 4,5 м, производительностью 200-250 т/ч с шириной укладываемой полосы до 7,5 м и производительностью 300-400 т/ч с шириной укладываемой полосы до 12 м. Схема технологического процесса работы асфальтоукладчика показана на рис. 4.22. Асфальтобетонная смесь, доставляемая автосамосвалами, выгружается в бункер укладчика со стороны передней части машины, затем питателями подается из передней в заднюю часть за гусеничный ход машины, распределяется шнеком позади гусениц на ширину укладки, профилируется, выравнивается и уплотняется выглаживающей плитой. Окончательное уплотнение осуществляется моторными катками. Рис. 4.22. Схема технологического процесса работы асфальтоукладчика: 1 — моторный каток; 2 — выглаживающая плита; 3 — регулировочный винт; 4 — трамбующий брус; 5 — рама; 6 — шнек для распределения смеси; 7 — ходовая часть; 8 — силовая установка; 9 — бункер с питателем; 10 — автосамосвал Асфальтоукладчик (рис. 4.23) состоит из шасси 1, рабочих органов 2, двигателя 3, электрооборудования 4 и гидросистемы 5. В комплект асфальтоукладчика входят сменные уширители рабочего органа нижней рамы. Шасси обеспечивает передвижение асфальтоукладчика, прием и распределение асфальтобетонной смеси. Все сборочные единицы шасси расположены на нижней и верхней рамах, соединенных между собой. Основными сборочными единицами рабочих органов (рис. 4.24) являются: выглаживающая плита для выравнивания поверхности и регулирования толщины слоя в продольном и поперечном направлениях. Широкую гамму колесных и гусеничных асфальтоукладчиков выпускает фирма DYNAPAC. Они полностью гидрофицированы, оснащены системой автоматического контроля за потоком материала, имеют двухступенчатую регулировку боковых створок бункера, позволяющую регулировать ширину бункера для приема материала с любого самосвала. Выглаживающая плита оснащена нагревательными элементами, вибратором и уширителями, которые приводятся в действие с помощью гидравлики. Это позволяет выглаживающей плите обходить препятствия при укладке материала. Специализированные автоматизированные асфальтоукладчики производительностью до 350 т/ч (F8W) предназначены для выполнения небольших объемов строительных работ, осуществления ремонта городских улиц и других аналогичных работ, где требуется максимальная маневренность и подвижность. Более производительные машины используются для укладки дорожного покрытия автомобильных магистралей. Строго прямолинейное движение гусеничных асфальтоукладчиков обеспечивается с помощью прецизионного регулируемого органа управления и электронного блока синхронизации, который с помощью датчиков регулирует скорость перемещения обеих гусениц, запоминает ее значение с помощью микропроцессора и, при необходимости, вводит коррекцию. Асфальтоукладчики производства компании DYNAPAC характеризуются полностью автоматизированной подачей материала при максимально возможной равномерности потока, независимо от того, работает ли машина на прямолинейных участках или на кривых, где требуется различная толщина слоя материала по краям. Асфальтоукладчики компании DYNAPAC отличаются высокой надежностью и легкостью в эксплуатации. Гидросистема асфальтоукладчика обеспечивает привод цилиндров подъема и опускания рабочих органов, боковин и заслонок бункера. Специализированные автоматизированные асфальтоукладчики производительностью до 350 т/ч (F8W) предназначены для выполнения небольших объемов строительных работ, осуществления ремонта городских улиц и других аналогичных работ, где требуется максимальная маневренность и подвижность. Более производительные машины используются для укладки дорожного покрытия автомобильных магистралей. Строго прямолинейное движение гусеничных асфальтоукладчиков обеспечивается с помощью прецизионного регулируемого органа управления и электронного блока синхронизации, который с помощью датчиков регулирует скорость перемещения обеих гусениц, запоминает ее значение с помощью микропроцессора и, при необходимости, вводит коррекцию. Асфальтоукладчики производства компании DYNAPAC характеризуются полностью автоматизированной подачей материала при максимально возможной равномерности потока, независимо от того, работает ли машина на прямолинейных участках или на кривых, где требуется различная толщина слоя материала по краям. Асфальтоукладчики компании DYNAPAC отличаются высокой надежностью и легкостью в эксплуатации. Места расположения всех важных узлов имеют легкий доступ, измерители уровней жидкости и горловины баков расположены в удобных местах. Подшипники, нуждающиеся в периодической смазке, смазываются централизованной автоматической системой смазки. Современные асфальтоукладчики предназначаются для: приемки асфальтобетонной смеси из транспортных средств, из передвижных асфальтосме-сителей или из валика без остановки укладчика; распределения смеси по всей ширине укладываемой полосы равномерным слоем заданной толщины на подготовленное и уплотненное основание; разравнивания и предварительного уплотнения уложенного слоя; отделки поверхности уложенного покрытия. Асфальтоукладчики применяют при строительстве автомобильных дорог и аэродромов, городских улиц и площадей, а также для ремонта дорожных покрытий. Асфальтоукладчики могут быть прицепные и самоходные. Первые не получили широкого распространения и нашей промышленностью не выпускаются. Самоходные асфальтоукладчики являются машинами непрерывного действия, обеспечивают безостановочную укладку и требуемое качество асфальтобетонных покрытий. Они классифицируются по назначению, способу приема смеси, производительности и типу ходовой части.

По назначению различают следующие типы самоходных укладчиков: специализированные для асфальтобетонных и бнтумоминеральных смесей; универсальные со сменным рабочим оборудованием для устройства покрытий из различных дорожно-строительных материалов; специальные, например, предназначенные для уширения дорожного полотна, устройства тротуаров. По способу приема смеси асфальтоукладчики делятся на бункерные и безбункерные. Бункерные укладчики могут быть с активной подачей материала- к рабочим органам (с помощью транспортеров-питателей) и с пассивной подачей (без транспортеров-питателей). Несмотря на усложнение конструкции, первая схема позволяет регулировать подачу смеси в широких пределах и применяется на укладчиках большой производительности. Вторая схема находит применение в основном на укладчиках небольшой производительности (Д-464М). В них материал из бункера поступает непосредственно на основание дорожного покрытия. Преимуществами таких укладчиков являются простота конструкции, меньшие металло- и энергоемкость, меньшие расходы на обслуживание и ремонт. Безбункерные асфальтоукладчики разделяют на машины, которые формируют валики материала, уложенного на основание с помощью приспособлений (откосников, вертикальных щитков), и на машины, которые не имеют формирующих приспособлений. Валик материала раскладывается специальным распределительным устройством, прицепляемым к автосамосвалу, доставляющему смесь. Недостатком безбункерных укладчиков является необходимость и связанные с ней трудности строгой дозировки материала, которая также требует частичного участия автотранспорта в процессе укладки валика смеси на основание дорожного покрытия, тогда как бункерные укладчики самостоятельно распределяют материал, подвозимый автосамосвалами. Самоходные укладчики по производительности асфальтосмесительного оборудования можно разделить на шесть основных групп: до 50; 50—100; 100—200; 200—300; 300—500 и 500— 750 т/ч. По типу ходовой части самоходные асфальтоукладчики разделяют на гусеничные, колесные, комбинированные и рельсовые. Наибольшее распространение получили гусеничные укладчики. Гусеничный ход обладает такими достоинствами, как малая чувствительность к неровностям основания и небольшое давление, что для укладчиков имеет особое значение, поскольку они рассчитаны на передвижение по свеже-уложенному асфальту. К достоинствам гусеничного движителя следует отнести также высокую маневренность и возможность реализации большого тягового усилия. Недостатками такой конструкции являются большая металлоемкость и стоимость, быстрое изнашивание деталей, а также возможность повреждения асфальтобетонного покрытия при крутых разворотах машины на свежеуложенной полосе. Скорость гусеничных укладчиков 2-3 км/ч. Гусеничные асфальтоукладчики делят на двухопорные (большинство моделей), трехопорные и четырехопорные— широкозахватные модели со всеми ведущими гусеницами. Колесные асфальтоукладчики также находят широкое распространение. Их достоинствами являются высокая транспортабельность (транспортная скорость до 20 км/ч), лучшая, чем у гусеничных укладчиков, маневренность без повреждения свежеуложенного покрытия, меньшая металлоемкость и стоимость движителя, меньший износ деталей ходовой части. Преимущества колесных укладчиков в наибольшей мере проявляются в стесненных условиях работы, например, при ремонте асфальтобетонных покрытий на автомобильных дорогах и городских улицах при движении автотранспорта в зоне производства работ. Колесные асфальтоукладчики делят на двухосные (с одной ведущей осью), трехосные (с одной или двумя ведущими осями) и четырехосные (с двумя ведущими осями). Комбинированные асфальтоукладчики имеют в качестве рабочего хода гусеницы, а в качестве транспортного хода — пневмоколеса. Гусенично-ко-лесный ход широко применяют на самоходных укладчиках легкого типа ввиду их частых перегонов с одного объекта на другой. Типажом предусмотрены два типоразмера асфальтоукладчиков: производительностью 25 и 100 т/ч с бункерами вместимостью 0,8 и 5,0 т, толщиной укладываемого слоя 40 и 150 мм и шириной укладываемой полосы 1,5 и 3,0—3,75 м соответственно. Следует отметить, что указанных типоразмеров укладчиков недостаточно. Практика последних лет показала необходимость иметь пять типоразмеров: тротуарный укладчик производительностью до 25 т/ч, универсальный производительностью 50 т/ч и специализированные автоматизированные укладчики производительностью 100—150 т/ч с шириной укладываемой полосы до 4,5 м; производительностью 200—250 т/ч с шириной укладываемой полосы до 7,5 м и производительностью 300— 400 т/ч с шириной укладываемой полосы до 12 м. Серийно выпускаются тротуарный ДС-63, универсальный ДС-54 и специализированный ДС-94 укладчики, осваиваются специализированные укладчики ДС-93, ДС-113, ДС-114 и навесной ДС-106. Кроме того, в парке строительных организаций имеются укладчики ДС-1 производительностью 100 т/ч, Д-464М и автоматизированный укладчик ДС-48 производительностью 150—200 т/ч. Самоходные асфальтоукладчики осуществляют одновременно несколько технологических операций, которые можно разделить на основные и вспомогательные. К основным относятся операции, обязательные для любого асфальтоукладчика, а именно: профилировка асфальтобетонной смеси слоем заданной толщины с требуемым поперечным уклоном и продольным профилем в соответствии с проектными отметками поверхности покрытия; уплотнение укладываемого слоя; отделка (выглаживание) поверхности покрытия. Устройства и механизмы, предназначенные для выполнения основных технологических операций, принято называть рабочими органами укладчика. Самоходные асфальтоукладчики осуществляют одновременно несколько технологических операций, которые можно разделить на основные и вспомогательные.

Типажом предусмотрены два типоразмера асфальтоукладчиков: производительностью 25 и 100 т/ч с бункерами вместимостью 0,8 и 5,0 т, толщиной укладываемого слоя 40 и 150 мм и шириной укладываемой полосы 1,5 и 3,0—3,75 м соответственно. Следует отметить, что указанных типоразмеров укладчиков недостаточно. Практика последних лет показала необходимость иметь пять типоразмеров: тротуарный укладчик производительностью до 25 т/ч, универсальный производительностью 50 т/ч и специализированные автоматизированные укладчики производительностью 100—150 т/ч с шириной укладываемой полосы до 4,5 м; производительностью 200—250 т/ч с шириной укладываемой полосы до 7,5 м и производительностью 300— 400 т/ч с шириной укладываемой полосы до 12 м. Серийно выпускаются тротуарный ДС-63, универсальный ДС-54 и специализированный ДС-94 укладчики, осваиваются специализированные укладчики ДС-93, ДС-113, ДС-114 и навесной ДС-106. Кроме того, в парке строительных организаций имеются укладчики ДС-1 производительностью 100 т/ч, Д-464М и автоматизированный укладчик ДС-48 производительностью 150—200 т/ч.

Самоходные асфальтоукладчики осуществляют одновременно несколько технологических операций, которые можно разделить на основные и вспомогательные. К основным относятся операции, обязательные для любого асфальтоукладчика, а именно: профилировка асфальтобетонной смеси слоем заданной толщины с требуемым поперечным уклоном и продольным профилем в соответствии с проектными отметками поверхности покрытия; уплотнение укладываемого слоя; отделка (выглаживание) поверхности покрытия. Устройства и механизмы, предназначенные для выполнения основных технологических операций, принято называть рабочими органами укладчика. Специализированный асфальтоукладчик состоит из следующих основных узлов и механизмов: приемного бункера с упорной балкой и толкающими роликами, двух скребковых транспор-теров-питателей с шиберными заслонками, распределительных шнеков рабочего органа с системой обогрева, рамы, ходовой части, трансмиссии и силовой установки, пульта управления и рабочего места оператора. Асфальтобетонная смесь поступает из автосамосвала в приемный бункер, откуда скребковыми транспортерами-питателями подается на дорожное основание к шнекам, распределяющим смесь по ширине укладываемой полосы. Шнек создает призму материала перед рабочим органом. При движении асфальтоукладчика материал из призмы поступает под рабочий орган и выходит из-под него слоем необходимой плотности. Приемные устройства предназначены для приема материалов из автотранспортных средств, передвижных асфаль-тосмесителей или из валика, уложенного на подготовленное основание. К приемным устройствам относят упорную балку с толкающими роликами и специальными приспособлениями и бункер. Прием материала из автотранспортных средств производится на ходу, без остановки асфальтоукладчика, поэтому для контакта с колесами автосамосвалов укладчики имеют специальные упорные балки с толкающими роликами. Упорная балка представляет собой присоединенный к основной раме металлический брус, к которому спереди на проушинах крепятся два толкающих ролика, располагаемых по осям задних колес самосвала. С основной рамой укладчика упорная балка соединяется жестко или с помощью вертикального шарнира, проходящего посередине балки.

Бункер асфальтоукладчика служит для накопления материала и обеспечения непрерывной работы укладчика с заданной производительностью на время смены автосамосвала. Таким образом, бункер является устройством, согласующим цикличную подачу смеси с непрерывной ее укладкой в покрытие. Существуют приемные бункера с активными питающими органами — питателями и не имеющие питателей.

Технологическая схема самоходного асфальтоукладчика: 1 — упорная балка с толкающими роликами; 2 — приемный бункер; 3 — шиберные заслонки; 4 — скребковые транспортеры-питатели; 5 — ходовая часть; 6 — распределительные шнеки; 7 — рабочий орган; 8 — система обогрева; 9 — рабочее место оператора с пультом управления; 10 — силовая установка Бункер состоит из двух боковых, передней и задней стенок и днища. На укладчиках с питателем днищем бункера служит часть питателя, на укладчиках без питателей днищем бункера служит основание дороги. Тенденцией развития современных асфальтоукладчиков является увеличение вместимости приемных бункеров. Это достигается путем: – увеличения габаритных размеров бункера — длины и высоты боковых стенок; изменения формы бункера (установки вертикальных боковых стенок с горизонтальным дном); – установки передних стенок, предотвращающих просыпание смеси перед укладчиком во время отъезда автосамосвала и при подъеме боковых стенок; устройства за бункером над питателями тоннелей или ниш. Изменение формы приемных бункеров потребовало, в свою очередь, устройства поворотных боковых стенок бункера для того, чтобы механизировать разгрузку смеси на питатель и ликвидировать ручной труд по очистке боковых стенок. Поворот боковых стенок осуществляется гидроцилиндрами, которые обычно устанавливают под боковыми стенками, иногда над бункером или у его задней стенки. Для уменьшения просыпания смеси перед укладчиком при разгрузке автосамосвала бункер оборудуют передней стенкой. Приемные бункера асфальтоукладчиков легкого типа (Д-464М) представляют собой прямоугольную коробку без дна, боковые стенки которой предупреждают попадание смеси в узлы ходовой части укладчика. Переднюю стенку можно откидывать или снимать (в этом случае укладчик работает как безбункерный, принимая смесь из валика). В безбункерных асфальтоукладчиках передняя стенка отсутствует, а боковые стенки крепятся к раме, чтобы предохранить ходовую часть от попадания смеси и ограничить ее рассыпание за пределы укладываемой полосы. Питатели служат для подачи материала к рабочим органам асфальтоукладчика. Питатели испытывают значительные нагрузки вследствие высокой температуры транспортируемых материалов (до 180 °С), частых включений и выключений привода и ограниченного по высоте пространства для их размещения: сверху — днищем бункера, высоту которого лимитирует разгрузочная высота автосамосвала (обычно около 500 мм), снизу — дорожным просветом машины (120— 180 мм). На асфальтоукладчиках с активной подачей материала к рабочим органам применяют скребковые транспортеры. На укладчиках легкого типа (ДС-63) обычно устанавливают односекцион-ные транспортеры, на остальных — двухсекционные, состоящие из двух рядом расположенных транспортеров. Наибольшее распространение получили укладчики с двухсекционными транспортерами. Скребковый транспортер состоит из ведущего вала со звездочками, ведомого вала со звездочками или роликами, тяговых цепей, устройства для их натяжения, скребков, днища и защитных козырьков. Транспортер устанавливают в нижней части рамы асфальтоукладчика. Ведомый вал размещают в передней части приемного бункера под передней стенкой, ведущий вал со звездочками — в задней части рамы укладчика. Устройство для натяжения тяговых цепей устанавливают на ведомом валу. В качестве тяговых цепей используют специальные цепи с большим разрывным усилием. Устройство для их натяжения состоит из специальных винтов с гайками. Для дозировки материала, подаваемого скребковым транспортером, служат заслонки, регулирующие толщину слоя материала, выходящего из приемного бункера. В зависимости от типа и класса асфальтоукладчика устанавливают от одной до трех заслонок, обычно шиберные (все отечественные модели) или секторные. Каждая секция скребкового транспортера имеет независимый привод через цепную передачу: механический (от основного двигателя через механическую трансмиссию) или гидромеханический (от индивидуального гидромотора). Механический привод обеспечивает ступенчатое изменение скорости движения скребков питателя, гидропривод — бесступенчатое плавное. Для распределения материала по ширине укладываемой полосы на самоходных асфальтоукладчиках применяют плужные, лопастные и шнеко-вые распределители. Плужные распределители просты по конструкции, не имеют привода и трансмиссии, укладчики с плужными распределителями менее энергоемки, проще в обслуживании, уходе и ремонте. К недостаткам плужных распределителей относятся значительная масса и габаритные размеры; ограниченная ширина распределения материала при укладке толстых слоев покрытия; трудности достижения качественной поперечной стыковки, а также значительное запаздывание в подаче требуемого количества материала при изменении его расхода в процессе укладки. Указанные недостатки ограничивают применение плужных распределителей на асфальтоукладчиках. Их применяют на универсальных укладчиках (ДС-54), работающих в основном с абразивными материалами (песком, гравием, гравийцо-песча-ными и грунтовыми смесями), что вызывает быстрый износ и частую замену В отличие от лопастных распределителей циклического действия шнек обеспечивает непрерывное распределение материала, плавную, равномерную нагрузку привода и имеет более простой привод. Шнековые распределители работают в призме материала, расположенной в шнековой камере, которая образуется четырьмя щитами: передним, задним отражательным и двумя торцовыми. Днищем шнековой камеры служит основание дороги. Передний и отражательный щиты образуют коридор, по которому транспортируется распределяемый материал. Торцовые щиты служат для предупреждения пересыпания материала за пределы укладываемой полосы покрытия. Рабочие органы самоходных асфальтоукладчиков включают в себя отражательный и торцовые щиты, брус и плиту с системой обогрева. Отражательный щит служит для перемещения призмы материала, находящейся перед рабочим органом, а также для предохранения бруса от налипания асфальтобетонной смеси. Торцовые щиты предназначены для предупреждения просыпания материала на соседнюю полосу и формирования боковых кромок укладываемого покрытия. Брус предназначен для предварительного уплотнения укладываемого слоя и его профилировки с помощью нижней кромки, а также для возбуждения колебаний плиты, что улучшает уплотнение слоя. Плита служит опорой рабочего органа и предназначена для формирования поперечного профиля, уплотнения укладываемого покрытия и для его отделки. Брус имеет раму и профилирующий нож, который крепят болтами к нижней части рамы. Нож бруса изготовляют из износостойкой стали. Привод трамбующего бруса осуществляется от эксцентрикового вала. Большинство моделей асфальтоукладчиков оборудовано системой обогрева плиты. Известны два способа обогрева рабочих органов асфальтоукладчиков: горячими газами (все отечественные модели) от сжигания жидкого топлива или сжиженного газа и электрообогрев. Для сжигания жидкого топлива применяют установки, состоящие из топливного насоса, воздуходувки, запального устройства, горелки и камеры сгорания. Топливо из бака по трубопроводам подается насосом к горелке, где оно распыляется под давлением, создаваемым насосом. Розжиг производится с помощью электроискрового запальника или от свечи накаливания. Воздуходувка и топливный насос работают от одного электродвигателя. Камеру сгорания соединяют с полостью плиты промежуточным раструбом, направляющим горячие газы в обе половины плиты. Применяемые на асфальтоукладчиках системы обогрева рассчитаны на сжигание 6—10 кг жидкого топлива в час. Управление системой обогрева производится с места оператора, либо со специального пульта, установленного на раме рабочего органа. Для изменения ширины укладываемой полосы в комплект оборудования асфальтоукладчиков включают уши-рители шнека, трамбующего бруса и выглаживающей плиты. Датчик угла обеспечивает поддержание заданного угла поперечного уклона рабочего органа асфальтоукладчика и представляет собой маятник с потеициометрическим выходом. Сигналы от датчиков через усилитель поступают к электромагнитам реверсивных гидрозолотников, которые управляют гидроцилиндрами точек подвески тяговых брусьев.

Схема расположения элементов системы автоматики «Стабилослой»: 1 — пульт управления; 2 — механизм перемещения датчика; 3 — указатель толщины; 4 — гидроцилиндр; 5 — датчик поперечного регулирования; 6 — датчик продольного регулирования; 7 — направляющая лыжа; 8 — направляющий трос; 9 — электромагниты гидрозолотников. Ходовое устройство пневмоколес-ного асфальтоукладчика (типа ДС-48) состоит из передних и задних ведущих колес н управляемых колес с массивными шинами. Ведущие колеса приводятся во вращение цепной передачей. Для передачи крутящего момента от вала муфты сцепления двигателя к первичному валу ходоуменьшителя применена карданная передача. Ходоумень-шитель представляет собой четырех-вальную раздаточную коробку. Выходной вал посредством кулачковой муфты соединяется с унифицированной коробкой передач, а муфта предельного момента соединяет коробку передач с мостом автомобильного типа, передающим крутящий момент на ведущие колеса. Вал ходоуменьшителя соединяется карданной передачей с редуктором питателя и шнека, а через дополнительный вал приводится в действие гидронасос. Гидросистема (рис. 7.20) асфальтоукладчика (ДС-48, ДС-93 и других) предназначена для питания привода трамбующего бруса, рулевого управления, гидроцилиндров подъема боковых стенок бункера, гидроцилиндра подъема рабочих органов в транспортное положение, гидроцилиндров управления точками подвеса тяговых брусьев, бортовых тормозов и для автоматического включения привода питателя и шнеков. Приводом гидросистемы служит насос, установленный на двигателе, и насос, установленный на ходо-уменынителе. Второй насос используется в гидропередаче для питания привода трамбующего бруса. Положение отвала по высоте регулируется в трех точках: по краям и в середине. Уплотняется щебень двумя рабочими органами: вначале совместным действием ‘системы вибробрус — выглаживающая плита, а затем виброплитами, шарнирно соединенными с рамой рабочих органов. Привод вибробруса и виброплит осуществляется от одного гидромотора через клиноременные передачи. Для уплотнения асфальтобетонных смесей виброплиты снимают, а систему вибробрус — выглаживающая плита заменяют другой, аналогичной первой, но с обогреваемой плитой. Для укладки и уплотнения грунтовых смесей раму рабочих органов заменяют другой, на которой устанавливают тот же плужный распределитель и два вибробруса — уплотняющий и выглаживающий. Привод вибробрусьев осуществляется от одного гидромотора через клиноременные передачи. Малогабаритные тротуарные асфальтоукладчики (типа ДС-63) предназначены для

|