МЕТОДИЧЕСКИЕ УКАЗАНИЯ. 2.1. Текущий контроль осуществляется на основании балльно-рейтинговой системы учета посещаемости семинарских занятий

к выполнению практической работы по дисциплине "Технология строительства сооружений" для студентов специальности 6.051201 – "Судостроение и океанотехника" всех форм обучения на тему: "Расчёт трудоёмкости изготовления деталей корпуса судна";.

Севастополь УДК 629

Методические указания к выполнению практической работы по дисциплине "Технология строительства сооружений" для студентов специальности 6.051201 – "Судостроение и океанотехника" всех форм обучения на тему: "Расчёт трудоёмкости изготовления деталей корпуса судна". Сост. Лекарев Г. В., Мылымко В.С.

Целью методических указаний является оказание помощи студентам в выполнении и оформлении практической работы по расчёту трудоёмкости изготовления деталей корпуса судна для последующего расчёта трудоёмкости изготовления секций.

Методические указания рассмотрены и утверждены на заседании кафедры "Океанотехника и кораблестроения" (протокол № 3 от 20 сентября 2013 г.)

Рецензент: к. т. н. доцент Игнатович

КОРПУСА СУДНА

Цель работы: овладеть навыками расчёта трудоёмкости изготовления деталей корпуса судна.

Содержание работы: 1. Вычертить схему секции (ф. А3). 2. Вычертить эскизы деталей секции (ф.А4). 3. Разбить детали секции на классы и группы, руководствуясь [1]. 4. Разработать технологию изготовления деталей, руководствуясь [2]. 5. Рассчитать трудоёмкость изготовления деталей, руководствуясь [3]. 6. Оформить результаты практической работы.

Трудоемкость – это затраты рабочего времени на производство единицы продукции. Трудоемкость выполнения работ по изготовлению тонколистовых деталей характеризуется нормой затрат труда. Нормы труда в судостроении являются нормами времени. Кроме норм труда в судостроении есть нормы численности, обслуживания и т.д. Как на судостроительных, так и на судоремонтных заводах есть 2 вида норм: а) расчетные (технически обоснованные); б) опытно-статистические - определяются по формулам, исходя из работы технологического оборудования, определены на основании хронометражных наблюдений за затратами труда на выполнение технологических операций; - определяются на основании опыта работы специалистов по нормированию (производственного мастера, технолога). Расчетная норма времени должна учитывать трудоемкость технологического процесса выполнения работ техники, технологии и организации. - Выполнение работ квалифицированными рабочими, имеющих опыт выполнения аналогично нормируемых заданий. Эти нормы времени рассчитываются исходя из нормативов времени. Опытно-статистические нормы рассчитываются на основе действующей технологии применяемого технологического оборудования и инструмента. В рамках выполняемой практической работы применяются расчетные технически обоснованные нормы времени. По принятой в судостроении терминологии индексации элементов затрат труда расчетная (технически обоснованная) норма времени на каждую технологическую операцию содержит в себе следующие элементы затрат труда: – время подготовительно-заключительной работы (мин.) – в целом на изделие или партии изделий; штучное время (мин.) – на все изделие. Штучное время в свою очередь состоит из времени основной и оперативной работы, включающее технологическое и вспомогательное время. При этом вспомогательное время принимается равным 15% от основного технологического времени. Штучная норма времени включает в себя: - время обслуживания рабочего места (к оперативному времени 10%); - время на отдых и личные надобности (к оперативному времени 10%). Таким образом штучная норма времени может быть определена по формуле: где α, β – затраты времени на обслуживание рабочего места и личные надобности в процентах. Иногда: ТШТ = ТОП * к, где к – коэффициент, учитывающий затраты труда на обслуживание рабочего места и личные надобности.

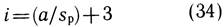

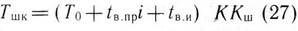

Корпусозаготовительные работы в судостроении включают комплекс технологических операций, выполняемых в корпусообрабатывающих цехах: очистку и грунтовку деталей; правку листового и профильного металла; разметку деталей; резку деталей на газорезательных машинах и вручную, на гильотинных ножницах и пресс-ножницах, дисковых, рычажных и роликовых ножницах, на ленточных пилах; гибку на прессах, гибочных вальцах и вручную; обработку кромок деталей на станках; зачистку кромок деталей пневматическими машинами; маркирование деталей. Нормативы времени на Корпусозаготовительные работы предусматривают рациональную организацию труда (см. § 10) в соответствии с действующими в отрасли типовыми проектами организации рабочего места. Кроме того, нормативы на корпусозаготовительные работы учитывают осуществление основными рабочими следующих работ: управление различными типами оборудования в соответствии со специализацией; настройку оборудования в процессе работы; управление подъемно-транспортными средствами с пульта управления (установку и укладку листов, заготовок; снятие деталей после обработки) или участие основных рабочих при установке и снятии их такелажниками, стропальщиками. Правка деталей из листов. Для удаления вмятин, волнистости, а также деформаций листов при транспортировании перед подачей на обработку их подвергают правке на правильных вальцах (валиковых листоправильных машинах). Применяемые правильные вальцы имеют от 5 до 17 рабочих вращающихся валков, между которыми пропускается лист для правки. Листы толщиной 6 мм и более правятся на пяти и семивалковых вальцах, а листы толщиной менее 6 мм — девяти и семнадцативалковых. Основное (машинное) время при правке листовой стали — время прокатывания листа между валками до полного устранения неровностей — рассчитывают по формуле

где S — путь, проходимый листом между валками за один проход; υ;— скорость прохождения листа между валками, м/мин; i — число проходов между валками. Скорость прохождения листа между валками

где υ;1— скорость вращения валков, м/мин; К3—коэффициент, учитывающий замедление рабочего хода по мере увеличения толщины листа. Скорость вращения валков

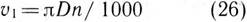

где D — диаметр (мм); n — частота вращения валков, являющаяся паспортным данным оборудования, об/мин. Число проходов листа между валками i зависит от степени неровности листа, марки стали, толщины листа и мощности вальцов. Среднее число проходов для семивалковых вальцов и коэффициент замедления рабочего хода Кзприведены в табл. 17. Вспомогательное время составляют: вспомогательное время на один проход t в.пр — время пуска и остановки вальцов, перемены хода валков, перехода рабочего в процессе правки, передвижения прокладок. Часть указанных приемов перекрывается основным (машинным) временем. Время t в.пр = 0,15мин; вспомогательное время на изделие t в.и — время подачи листа и заправки его в валки, регулировки валков, укладывания и снятия прокладок, снятия листа. Время t в.и зависит от массы листов и равно для листов массой 50кг — 2,0мин; 100кг — 3,5мин; свыше 100кг — 5,0мин. Время обслуживания рабочего места состоит из времени на регулировку и смазку вальцов и на уборку рабочего места. По данным фотографий рабочего дня, оно составляет 8% оперативного времени. Время на отдых и личные надобности значительно перекрывается основным (машинным) временем и, по данным фотографий рабочего дня, составляет 5 % оперативного времени. Подготовительно-заключительное время включает время на получение задания и ознакомление с ним, на получение и подготовку к работе инструмента и приспособлений, на первоначальную наладку вальцов и сдачу выполненной работы по заданию. Подготовительно-заключительное время, по данным фотографий рабочего дня, составляет 8% оперативного времени. Коэффициент К, учитывающий время обслуживания рабочего места, время на отдых и личные надобности и подготовительно-заключительное время, равен 1,21. Штучно-калькуляционное время на правку одного листа

где Кш — коэффициент, учитывающий влияние на штучно-калькуляционное время правки ширины листа. При ширине листа не более 900мм Кm = 0,95;до 1500мм — 1,0;до 2000мм — 1,05. Примеры значений штучно-калькуляционного времени правки листов в вальцах приведены в табл. 18,которые составлены с учетом паспортных данных вальцов, размеров листов, толщины и марки материала.

Норма времени на правку листов в вальцах

где N — количество листов; п1 — количество листов, одновременно пропускаемых через валки. Пример. Рассчитать норму времени на правку 40 листов толщиной 8 мм, шириной 1 м, длиной 4 м. Скорость правки 5 м/мин, количество проходов — три. Количество листов, одновременно пропускаемых через валки — 2. Решение. Для листов толщиной 8 мм, шириной 1 м и длиной 4 м = 0,161 ч (см. табл. 18). Коэффициент, учитывающий скорость правки 5 м/мин и количество проходов (три Правка деталей из листового и профильного проката вручную на плите. В содержание этой работы включают подачу и укладку деталей на плиту, правку деталей, проверку после правки и снятие деталей. Оперативное время правки, которое состоит из времени на комплексы технологических ручных приемов, выполняемых в процессе правки, определяют по данным хронометражных наблюдений в зависимости от типа и размеров деталей. Время обслуживания рабочего места содержит затраты на смену ручного инструмента и приспособлений и на уборку рабочего места. По данным фотографий рабочего дня, это время составляет 8 % оперативного времени. Время на отдых и личные надобности на основании данных, полученных по фотографиям рабочего дня на участках ручной правки деталей, не превышает 5 % оперативного времени. Подготовительно-заключительное время состоит из затрат времени на подготовку всего необходимого для выполнения задания и приведения в надлежащее состояние рабочего места в конце смены; на ознакомление с заданием; на инструктаж мастера, получение инструмента и приспособлений и сдачу выполненной работы. По данным фотографий рабочего дня, подготовительно-заключительное время равно 8 %. Коэффициент К, учитывающий время обслуживания рабочего места, время на отдых и личные надобности и подготовительно-заключительное время, равен 1,21. Штучно-калькуляционное время на ручную правку деталей, заготовок в цехе рассчитывается по формуле (21). Ниже приведен пример расчета времени ручной правки на плите профильного проката длиной 1 м:

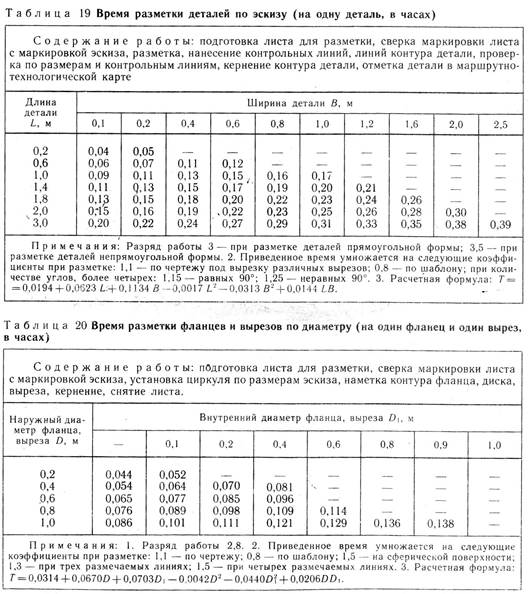

Разметка деталей корпуса. Листовой и профильный металл, обрабатываемый на механическом оборудовании и тепловой резкой полуавтоматами или вручную, перед обработкой размечают. При разметке на металле строят контуры деталей в натуральную величину с учетом припусков на обработку и сборку, наносят вспомогательные и контрольные линии, служащие для сборки и проверки корпусных конструкций. Размеры откладывают с помощью стальной рулетки, а при построении используют угольники, циркуль, рейсмус. Прямые линии отбивают намеленным шнуром. Линии контура деталей, вырезов и фасок фиксируют кернением с помощью кернера. Теоретические линии набора, контрольные линии, линии сломов и изгиба наносят чертилкой. Разметку по шаблонам выполняют путем очерчивания чертилкой контура шаблона. Разметка по рейкам заключается в построении на металле контура деталей с помощью реек, разработанных на плазе. Эскизный метод разметки содержит разработку и вычерчивание на плазе эскизов деталей корпуса, по которым выполняют графическое построение на металле контура деталей. Нормативы времени на разметочные работы предусматривают рациональную организацию труда судовых разметчиков (см. § 10). Участок разметки является частью корпусообрабатывающего цеха и тесно связан с плазоворазметочным бюро. Оперативное время разметки включает время на очистку поверхности листа, установку шаблонов и реек, построение контуров (очерчивание деталей) и нанесение контрольных рисок и теоретических линий, кернение детали. Оперативное время определяют по данным хронометражных наблюдений. Время обслуживания рабочего места содержит затраты времени на обеспечение рабочего места инструментом, приспособлениями и вспомогательными материалами и на его уборку. На основании данных фотографий рабочего дня это время равно 6 % оперативного времени. Время на отдых и личные надобности находят по данным фотографий рабочего дня, оно составляет 5 % оперативного времени. Подготовительно-заключительное время состоит из затрат на ознакомление с заданием, на получение инструмента и приспособлений и их установку и снятие, на сдачу выполненной работы. По данным фотографий рабочего дня, подготовительно-заключительное время составляет 6 %оперативного времени. Штучно-калькуляционное время рассчитывают по формуле (21), в которой Кобщ =1,17. Примеры значений штучно-калькуляционного времени на ручную разметку приведены в табл. 19, 20. Норму времени на разметку определяют по формуле (22), где Кшк — сумма штучно-калькуляционного времени по разметке всех деталей, имеющихся в задании При фотопроекционном методе разметки контуры деталей на металле воспроизводят по световому изображению негатива чертежа-шаблона с помощью диаскопического проектора с дистанционным управлением с выносного пульта, находящегося у разметочного стола. Пример. Рассчитать норму времени на разметку по эскизу деталей следующих размеров: 400×1800 при количестве углов 5, равных 90°,—8 деталей; 1000×3000 при количестве углов 6, неравных 90 °, 4 детали фланцев с наружным диаметром 400 мм, внутренним 200 мм при четырех размечаемых линиях на одной детали — 18. Решение. Норму времени на задание рассчитываем по формуле (22). Штучно-калькуляционное время на разметку деталей находим по табл. 19. Для деталей 400 × 1800 мм с учетом коэффициента 1,15 на пять углов, равных 90°, Тшк1 =0,18-1,15 = 0,207 ч; для деталей 1000×3000 мм с учетом коэффициента 1,25 на шесть углов, неравных 90°, Тшк2 = 0,31-1,25 = 0,388 ч. Штучно-калькуляционное время на разметку фланцев находим по табл. 20. Для фланцев наружным диаметром 400 мм и внутренним 200 мм с учетом коэффициента 1,5, при четырех размечаемых линиях на одной детали Тшк3 =0,070-1,5 = 0,105 ч. Тогда норма времени на разметку всех деталей и фланцев: Тн = 0,207.8 + 0,388-4 + 0,105- 18 = 5,098 ч. Резка деталей. Механическую резку деталей по разметке из листового проката выполняют на гильотинных ножницах и пресс-ножницах; резку профильного проката — на пресс-ножницах; вырезку отверстий, дисков — высечными, рычажными, роликовыми ножницами; резку труб дисковыми ножницами; резку листового проката из сплава АМг — ленточной пилой. При резке листового металла на пресс-ножницах лист помещается между двумя короткими ножами (длиной 250—600 мм). Пресс-ножницы с поперечным расположением ножей обеспечивают прямолинейную и криволинейную резку при небольшой кривизне линии реза.

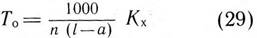

Основное (машинное) время резки рассчитывают по формуле

где п — число ходов ножа в минуту, определяемое по паспорту пресс-ножниц; l — полная длина ножа; а — часть длины ножа, не использованная при резке (а = 50 мм); Кх — коэффициент, учитывающий пропуск рабочих ходов (табл. 21).

Вспомогательное время, устанавливаемое по хронометражным данным, состоит из затрат на отбивку линии реза, застропку и подачу листа, установку его на риску, перестройку во время резки и поворот, а также снятие листа (табл. 22).

Время обслуживания рабочего места содержит время на подготовку и уборку рабочего места, регулировку станка во время работы и его смазку. На основании данных, полученных по фотографиям рабочего дня, оно не превышает 8 % оперативного. Время на отдых и личные надобности устанавливают в размере 5 % оперативного времени. Подготовительно-заключительное время включает время на получение задания и ознакомление с технологической документацией, на инструктаж мастера и предъявление выполненной работы. Это время, по данным фотографий рабочего дня, равно 8 % оперативного времени. Коэффициент К, учитывающий время обслуживания рабочего места, время на отдых и личные надобности и подготовительно-заключительное время, равен 1,21. Штучно-калькуляционное время резки листового металла на пресс-ножницах

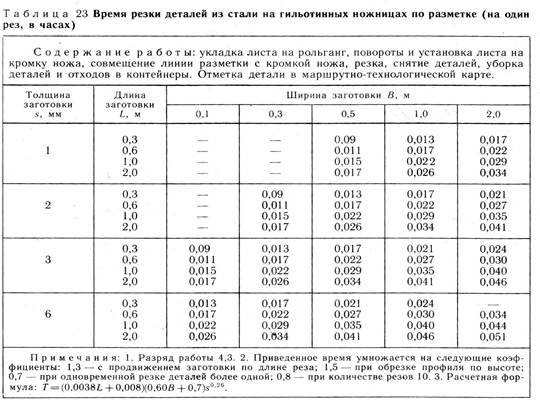

где Т0 — основное время резки 1 м металла; L — количество метров резки; Тв — вспомогательное время, затрачиваемое на деталь. Примеры значений штучно-калькуляционного времени на резку листовой и профильной стали приведены в табл. 23, 24.

Норму времени на резку листов на пресс-ножницах находят по формуле (22), в которой ΣТшк — сумма штучно-калькуляционного времени на резку всех листов и профильных заготовок по данному заданию. Пример. Рассчитать норму времени на резку деталей из листового 3×1200×2000 и профильного проката из стали марки 09Г2: 18 деталей размером 3×500×2000 — десять резов с продвижением заготовки на гильотинных ножницах по разметке; 20 деталей из полособульбового профиля высотой 110 мм и длиной 2 м — по два реза на каждую деталь (резка на пресс-ножницах с подачей профиля по рольгангу). Решение. Для резки 18 деталей размерами 3×500×2000 из листового проката на гильотинных ножницах Тшк =0,034 ч на один рез (см. табл. 23) с учетом коэффициентов 1,3 — при резке с продвижением заготовки и 0,8 — при количестве резов 10; Тшк1 =0,034-1,3× ×0,8-10-18=6,36 ч. Для резки 20 деталей из полособульбового профиля высотой 110 мм и длиной 2 м на пресс-ножницах Тшк = 0,046 ч на один рез (см. табл. 24) с учетом коэффициента 0,8 при резке с подачей профиля по рольгангу Тшк2 = 0,046-0,8-2-20= 1,47 ч. Норма времени на резку всех деталей из листового и профильного проката (формула 22) составит Тн = 6,36+ 1,47 = 7,83 ч.

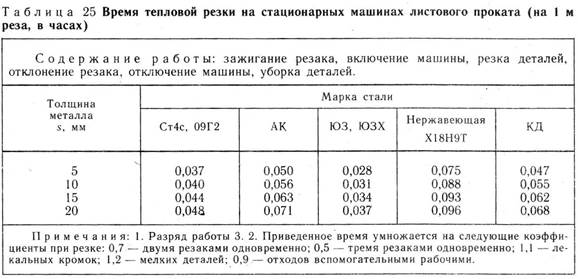

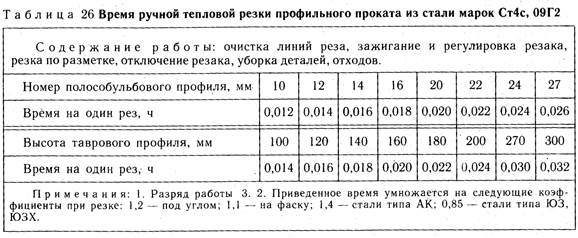

Тепловая резка. Для вырезки деталей из листового проката в судостроении широко применяют тепловую резку на стационарных и переносных машинах и вручную при любой конфигурации кромок. Наиболее распространены два вида тепловой резки: кислородная (газовая) и газоэлектрическая. Кислородная (газовая) резка основана на сжигании подогретого металла в струе чистого, кислорода. При этом окислы в зоне реза выдуваются газовой струей. В качестве горючих газов используют ацетилен, природный газ, пропанбутановую смесь. Резка газоэлектрическая основана на выплавлении металла по линии реза теплом дуги, возбуждаемой между двумя электродами или между электродами и изделием. Наиболее распространенным является способ газоэлектрической резки — плазменнодуговая резка, при которой дуга стабилизирована потоком собственной плазмы (сильно ионизированного газа). Продуваемый газ удаляет расплавленные продукты из места разреза в виде мелких капель. В качестве режущих инструментов используют резаки. В корпусообрабатывающих цехах наиболее широкое применение получили стационарные машины для прямолинейной и фигурной резки. Переносные машины применяются при обработке деталей корпуса для резки прямолинейных и радиусных кромок, а также для снятия фасок, ласок. Ручная резка в корпусозаготовительных работах практикуется в основном для разрезки полос и профильного проката, резке перемычек, оставленных при механизированной резке и резке отходов для удобства их транспортирования. Ручная газовая резка чаще употребляется при сборке корпусных конструкций — для удаления припусков, резке стыкуемых кромок соединяемых конструкций, для удаления временных подкреплений. Организация труда на рабочих местах газорезчика должна отвечать требованиям, приведенным в § 10. Кроме того, предусматриваются следующие мероприятия: обеспечение рациональной планировки рабочих мест с учетом размещения основного инструмента, оборудования и приспособлений; хранение инструмента постоянного пользования на рабочем месте в инструментальных ящиках; организация систематического контроля качества выполнения работ, своевременная приемка обработанных деталей и транспортирования их от рабочих мест вспомогательными рабочими; бесперебойное обеспечение специальными службами рабочих мест документацией, копирчертежами, маршрутными картами, материалом; снабжение газорезчика всеми средствами индивидуальной защиты; снабжение секционированными отсосами раскроечных столов при вырезке деталей из материалов, выделяющих при резке вредные соединения; строгое соблюдение газорезчиком заданных режимов и схем последовательности резки. Основное (машинное) время на 1 м реза при тепловой резке

где v — скорость резки, м/мин, определяемая по таблицам режимов резки в зависимости от толщины и марки материала, вида резки и др. Вспомогательное время включает время: на корректировку движения резака; подвод суппорта с резаком к листу и отвод суппорта; выверку листа согласно копирчертежу и направляющим; укладку и снятие копирчертежа; подвод фотоголовки к началу резки; перевод машины от одной детали к другой; зажигание, гашение и регулировку пламени; подогрев и пробивку металла, установку направляющих путей с машиной на лист, выверку и снятие листов и деталей; осмотр и проверку качества обрезанных кромок. Вспомогательное время определено по данным хронометражных наблюдений. С целью упрощения расчетов вспомогательное время приведено на 1 пог. м реза. Время обслуживания рабочего места складывается из затрат времени на подготовку машины к работе, включение и выключение тока и газов, регулировку машины, устранение мелких неполадок и обеспечение исправного состояния оборудования; уборку рабочего места и др. По данным фотографий рабочего дня, время обслуживания рабочего места при резке малоуглеродистых и низколегированных сталей составляет для ма-4 % 8 % оперативного времени, а время на отдых и личные надобности 2 % оперативного времени при машинной резке и 5 % — при ручной. Подготовительно-заключительное время состоит из времени на получение задания, ознакомление с ним, инструктаж, на подключение и отключение шлангов, включение и выключение тока, газов и воды и регулировку их расхода; на сдачу работы. По данным фотографий рабочего дня это время составляет 3 % оперативного времени. Коэффициент К,учитывающий время обслуживания рабочего места, время на отдых и личные надобности и подготовительно-заключительное время, равен 1,09 для машинной резки и 1,16 для ручной. Штучно-калькуляционное время рассчитывают по формуле (20), в которой Т0— основное время тепловой резки на 1 м реза, мин; Т в — вспомогательное время, приведенное к 1 м реза, мин:

Примеры значений штучно-калькуляционного времени тепловой резки приведены в табл. 25, 26.

Норму времени на тепловую резку деталей из листов находят по формуле

где Тшк — штучно-калькуляционное время на 1 м реза, ч; L — общая длина реза деталей на листе. Приведенное в таблицах время рассчитано на резку грунтованных листов при чистоте кислорода 99,2 % с подачей горючего газа (ацетилена) и кислорода от' магистрали при машинной резке и от баллонов при ручной резке. При других условиях к нормативам времени применяются следующие коэффициенты: 0,93 — при чистоте кислорода 99,5 %; 1,05—при чистоте кислорода 99,0 %; 1,15 — при чистоте кислорода 98,5 %; 1,05 — при подаче кислорода и горючего газа от баллонов; 1,2 — при резке с применением пропанбутановой смеси или природного газа; 1,2 — при ручной тепловой резке — в вертикальном и горизонтальном положении; 1,4 — при ручной тепловой резке в потолочном положении. Пример. Рассчитать норму времени на резку деталей из листового и профильного проката: тепловая резка деталей из стали типа АК на стационарной машине с централизованной подачей газов. Общая длина реза 80 м, толщина листа 15 мм, ручная тепловая резка профильного проката таврового профиля из стали типа АК высотой 100 мм. Общее количество резов под углом — 120. Подача кислорода и горючего от баллонов. Решение. Норму времени вычисляем по формуле (32). Штучно-калькуляционное время тепловой резки деталей из листового проката на стационарной машине определяем по табл. 25. При толщине металла 15 мм для стали типа АК Тшк =0,063 ч на 1 м реза, а на 80 м реза Тшк1 =0,063·80 = 5,04 ч. Штучно-калькуляционное время ручной тепловой резки профильного проката определяем по табл. 26. Для таврового профиля высотой 100 мм Тшк = 0,014 ч на один рез, а для 120 резов с учетом коэффициентов: 1,2 — на резку под углом; 1,4 — из стали типа АК и 1,05—при подаче кислорода и горючего от баллонов: Тшк2 = 0,014 - 120 · 1,2 - 1,4 · 1,05 = 2,96 ч. Норма времени на задание: Тн = 5,04 + + 2,96 = 8,0 ч.

Строжка кромок листов. Кромки листов, идущих под сварку с разделкой обрабатывают на кромкострогальных станках в тех случаях, когда обработка с помощью тепловой резки не обеспечивает требуемой точности. Механическую строжку кромок выполняют путем снятия стружки резцами с прижатием листа к нижней неподвижной станине с помощью электрических или гидравлических прижимов. Основное время строжки кромок листов рассчитывают по формуле:

где L — длина строгаемой кромки листа, м; l — сбег резца (для кромкострогальных станков с двойным суппортом l = 800 мм; с одним суппортом — 600 мм); υ— скорость движения суппорта, м/мин; i — число проходов резца,

где а — ширина припуска, мм; sp — подача резца за один проход, мм; 3 — количество дополнительных проходов (два пробных в начале строжки и один чистовой в конце).

Примеры числа проходов и подачи резца при строжке кромок листов из стали марки Ст4; 09Г2 приведены в табл. 27. Вспомогательное время включает затраты на установку и закрепление листа, подвод суппорта, включение и остановку станка, перемену направления хода суппорта и снятие листа. Примеры значения вспомогательного времени, по данным хронометражных наблюдений, приведены в табл. 28.

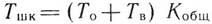

Время обслуживания рабочего места содержит время на смену резцов, регулирование работы и смазку станка, уборку рабочего места. На основании данных, полученных по фотографиям рабочего дня, время обслуживания не превышает 4 % оперативного времени. Время на отдых и личные надобности составляет 3 % оперативного времени. Подготовительно-заключительное время включает затраты времени на получение задания и ознакомление с ним, подготовку приспособлений к работе, на инструктаж мастера и сдачу выполненной работы. Это время, по данным фотографий рабочего дня, равно 3 % оперативного времени. Коэффициент К, учитывающий время обслуживания рабочего места, время на отдых и личные надобности и подготовительно-заключительное время, равен 1,1. Штучно-калькуляционное время строжки кромок рассчитывают по формуле: Тшк =(Т0 + Тв) К, где Т0 — основное время строжки, мин; Тв — вспомогательное время, мин. Примеры значений штучно-калькуляционного времени строжки кромок листов приведены в табл. 29.

Норму времени на строжку кромок листов на кромкострогальном станке определяют по формуле (22): Tн = ΣТшк N, где ΣТшк — сумма штучно-калькуляционного времени на строжку кромок всех листов по заданию; N — количество листов. Пример. Рассчитать норму времени на строжку кромок листов из стали марки 09Г2 на кромкострогальном станке: листы после тепловой резки с длиной строгаемой кромки — 4000 мм, толщиной 15 мм — 3 листа; листы после резки на пресс-ножницах с длиной строгаемой кромки 2000 мм, толщиной 10 мм — 6 листов. Решение. Время строжки кромок листов определяем по табл. 29. Для листов, предварительно обработанных тепловой резкой, с длиной строгаемой кромки 4000 мм и толщиной 15 мм Тшк1 =7,0 мин, а для листов, предварительно обработанных на пресс-ножницах, с длиной строгаемой кромки 2000 мм и толщиной 10 мм Тшк2 = 3,0 мин. Тогда норму времени на строжку кромок всех листов, предусмотренных заданием, рассчитывают по формуле (22): Тн = 7,0·3 + 3,0-6 = 39мин.

|

,

, ,

, ,

, ,

,

,

,

,

,

,

,

,

, .

.

,

,