ПРОЕКТИРОВАНИЕ АГРЕГАТНЫХ СТАНКОВ. ВЫБОР СТРУКТУРЫ, ЦИКЛОГРАММА РАБОТЫ.

Основным документом на проектирование агрегатного станка является техническое задание. В него включают чертеж обрабатываемой детали, на котором выделяют поверхности, подлежащие обработке на станке; годовую программу выпуска, вид СОЖ. Выделяют базовые поверхности детали с расчетом, что при их использовании будет гарантирована заданная точность обработки. Выбор базовых поверхностей также связан с компоновкой станка, на котором предполагается ее обрабатывать. На станках компоновок 1 типа (рис а) обрабатываемые заготовки остаются неподвижными в течении всего цикла обработки. Станки не имеют устройства для их периодического транспортирования. Заготовка 4 закрепляется в приспособлении 5, установленном на станине 10. На боковых станинах 9 помещают силовые столы 8 На их закрепляются шпиндельные коробки 6 или устанавливают сверлильную, расточную или фрезерную бабку. На боковую подставку 11 помещают вертикальную стойку 1 с силовым столом 2 и шпиндельным узлом 3. Станки обеспечивают высокую точность детали, так как при одной установке можно обрабатывать ее точно связанные поверхности. Станки компоновок 2 типа имеют транспортное устройство для обрабатываемы деталей в виде поворотного делительного стола(рис б). в приспособлении 13 на столе 1 4 закрепляют несколько заготовок, расположенных по окружности. Обработка заготовок сверху производится инструментами, установленными одной шпиндельной коробке 12, перекрывающей все позиции стола, или с помощью нескольких отдельных силовых узлов. Боковые пов-ти обрабатываются инструментами установленными на силовых узлах, помещенных на горизонтальных боковых станинах. Производительность может быть повышена при совмещении времени установки и съема детали с временем обработки. Станки компоновок 3го типа(рис в) имеют транспортное устройство для обрабатываемых заготовок в виде делительного барабана 17 с горизонтальной осью вращения. На таких станках часто обрабатываются детали с двух противоположных сторон. С помощью небольших подвесных головок обрабатывают и другие пов-ти. Станки компоновок 4 типа имеют многопозиционный линейно-перемещающийся стол. Обрабатываются крупногабаритные детали или много одинаковых элементов, обработка которых должна быть распределена между 2-3мя позициями станка. Выбрав компоновку танка, определяют расчетное время цикла: Циклограмму станка оформляют в виде таблицы. Слева перечисляют элементы цикла и его механизмы. На горизонтальной оси откладывают продолжительность каждого элемента цикла. Совмещенные движения происходят одновременно с активными. По циклограмме находят время, приходящиеся на все активные вспомогательные движения tв (на установку съем заготовки, подвод-отвод силовых узлов, перемещение транспортного устройства и т.д.) Затем определяют отновное технологическое время tо.т=tц-tв Выбирают методы обработки поверхностей и назначают режимы резания. При этом стойкость инструментов должна зависеть от числа инструментов в наладке. После расчетов режимов резания и распределения переходов по силовым узлам разрабатывают схемы обработки. Согласно чертежу детали и схемам обработки проектируют специальные режущие и вспомогательные инструменты, приспособления, шпиндельные узлы. С учетом габаритов обрабатываемой детали, силовых факторов процесса резания и схем обработки по каталогам подбирают унифицированные узлы. Разрабатывают общие виды агрегатного станка.

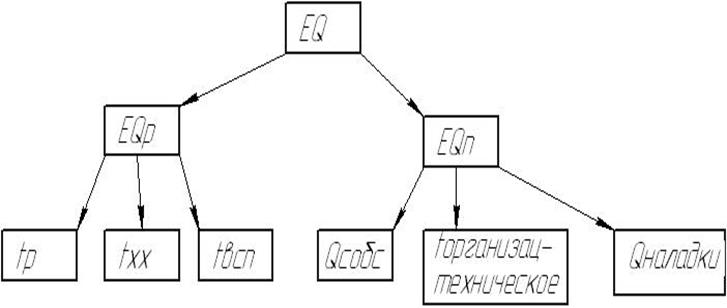

4. ПРОЕКТИРОВАНИЕ АЛ. КЛАССИФИКАЦИЯ. Автомат- это единица технологического оборудования, где весь технологический процесс обработки совершается автоматически АЛ – совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом ∑Q=∑Qр+∑Qп ∑Qр=ZT Z- кол-во деталей, Т-время цикла Т=tp+txx+tвсп Классификация

Производительность

tc, tот, tп – потери внецикловые

|

, где Ф –номинальный годовой фонд времени работы станка, Q – заданная годовая программа выпуска деталей; kти –коэф технического использования станка.

, где Ф –номинальный годовой фонд времени работы станка, Q – заданная годовая программа выпуска деталей; kти –коэф технического использования станка.

,

,