Принципы проектирования многопозиционных автоматов (АЛ)

Многопозиционные аппараты - последовательного действия - параллельного действия - смешанного действия Принцип проектирования многопозиционных автоматов: концентрация операций предварительно дифференцированного технологического процесса

3 возможных пути: 1) Концентрация разноименных операций

1)установ автомат послед действия 2)d3 3)d2 4)d1 5)??? 6)отрезн

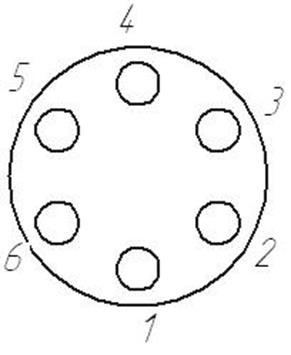

q=6..12 на каждой позиции выполняется 1 и та же операция

3) Смешные действия: Автоматы параллельно-последовательного действия Автоматы последовательно-параллельного действия 8. Проектирование агрегатных станков Стандартизация, Унификация, агрегатирование. Агрегатный станок компонуется в основном из унифицированных узлов, имеющих индивидуальные приводы и связанных между собой электрической системой управления. Основными унифицированными узлами являются силовые головки, силовые столы, шпиндельные узлы, поворотные делительные столы, станции гидропривода, базовые узлы, станции смазывания и др. Последовательность движений узлов обеспечивается имеющимися на них упорами и конечными переключателями. Благодаря стандартным присоединительным размерам достигается необходимая точность взаимного положения узлов. Унифицированные узлы изготовляются нескольких габаритов, что дает возможность создавать агрегатные станки оптимальных размеров соответственно габаритам обрабатываемой детали. Для обработки мелких деталей в приборостроении существуют малогабаритные агрегатные станки. Агрегатные станки имеют высокую производительность, обеспечиваемую большой концентрацией операций и оптимальными режимами резания. На агрегатных станках обрабатываются детали стабильного качества. Благодаря широкому применению унифицированных узлов и деталей снижается объем конструкторских работ, появляется возможность автоматизированного проектирования инструментальных наладок, шпиндельных коробок, электрических и гидравлических систем станков, использования типовых форм технической документации, заготовок чертежей, аппликаций. Трудоемкость изготовления агрегатных станков относительно невысокая вследствие того, что детали унифицированных узлов можно обрабатывать по технологии серийного производства. Благодаря высокому качеству унифицированных узлов, возможности оценки показателей надежности и производительности станков на стадии проектирования, применению прогрессивных методов ремонта агрегатные станки отличаются высокими эксплуатационными свойствами. Основным документом на проектирование агрегатного станка является техническое задание. В него включают чертеж обрабатываемой детали, на котором выделяют поверхности, подлежащие обработке на станке; годовую программу выпуска, вид СОЖ. Выделяют базовые поверхности детали с расчетом, что при их использовании будет гарантирована заданная точность обработки. Выбор базовых поверхностей также связан с компоновкой станка, на котором предполагается ее обрабатывать. Выбрав компоновку танка, определяют расчетное время цикла:

где Ф –номинальный годовой фонд времени работы станка, Q – заданная годовая программа выпуска деталей; kти –коэф технического использования станка. По циклограмме находят время, приходящиеся на все активные вспомогательные движения tв Затем определяют основное технологическое время tо.т=tц-tв.Выбирают методы обработки поверхностей и назначают режимы резания. При этом стойкость инструментов должна зависеть от числа инструментов в наладке. После расчетов режимов резания и распределения переходов по силовым узлам разрабатывают схемы обработки. Согласно чертежу детали и схемам обработки проектируют специальные режущие и вспомогательные инструменты, приспособления, шпиндельные узлы. С учетом габаритов обрабатываемой детали, силовых факторов процесса резания и схем обработки по каталогам подбирают унифицированные узлы. Разрабатывают общие виды агрегатного станка

|

P(t)=Пi(t)

P(t)=Пi(t) 2)Концентр. Одноименных операций (авт. Параллельного действия)

2)Концентр. Одноименных операций (авт. Параллельного действия)