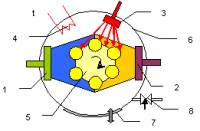

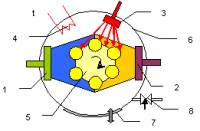

Традиционная конструкция вакуумной установки для нанесения покрытий (рис. 1) включает в себя один или несколько плазменных источников магнетронного или дугового типов, расположенных на боковой поверхности цилиндрической вакуумной камеры. Внутри вакуумной камеры находится карусельно-планетарный механизм вращения обрабатываемых образцов для получения однородного покрытия. Вакуумная камера оснащается ионным источником и нагревательным элементом для предварительной очистки и подготовки обрабатываемой поверхности.

Плазменные источники с плоскими катодами не совсем подходят для обработки внутренних рабочих поверхностей подшипников, втулок, труб, вентилей и других изделий, так как боковая поверхность находится в поперечном направлении к аксиальному направлению распространения плазменного потока. Ионы будут падать на внутреннюю поверхность деталей под скользящими углами, поэтому скорость осаждения покрытия, однородность, плотность и адгезия пленки будут низкими. С другой стороны, будет затруднена предварительная ионно-плазменная очистка поверхности от загрязнений перед процессом нанесения покрытий.

|

| Рис. 1. Схема технологической установки для нанесения покрытий. 1, 2 - магнетроны с катодами из различных материалов, 3 - ионный источник для предварительной очистки образцов, 4 - резистивный нагреватель, 5 - карусельный механизм вращения образцов, 6 - вакуумная камера, 7 - дверца для загрузки образцов, 8 - регулятор потока рабочего газа.

|

Для обработки внутренних поверхностей деталей и узлов больше всего подходят плазменные источники коаксиального типа [1], у которых радиальный поток плазмы распространяется от внутреннего цилиндрического катода к внутренней обрабатываемой поверхности цилиндрической формы, которая будет являться анодом плазменного источника.

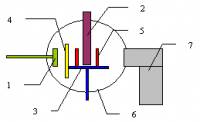

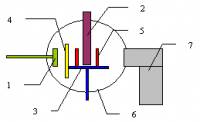

Для получения защитных пленок и дальнейшего исследования их трибологических свойств разработана вакуумная установка (рис. 2), состоящая из плазменных источников и вакуумной камеры диаметром 420 мм и длиной 480 мм, которая откачивается диффузионным насосом со скоростью откачки 200 л/с. Вакуумная камера, оснащена двумя магнетронными источниками. Один из них - это традиционный магнетронный источник со сменным дисковым катодом диаметром 40 мм и толщиной 6 мм, предназначенный для получения многослойных покрытий различного состава с целью лабораторного исследования характеристик покрытий. Другой магнетрон коаксиального типа специально изготовлен для разработки технологии нанесения покрытий на внутренние поверхности подшипников. Диаметр цилиндрического катода составляет 20 мм, длина рабочей части 200 мм. Внутри катода расположена магнитная система. Магнетрон с плоским катодом является универсальным источником, позволяющим быстро изменять материал катода, подбирать состав покрытий, количество слоев, толщину, расстояние до обрабатываемой детали, проводить измерения параметров плазмы. Коаксиальный магнетрон - это базовый плазменный источник, на основе которого будет создаваться промышленная установка для обработки внутренних поверхностей деталей. Питание магнетронов осуществляется инверторным источником питания с максимальной мощностью 3 кВт.

|

| Рис. 2. Схема экспериментальной установки. 1 - магнетрон с плоским катодом, 2 - коаксиальный магнетрон, 3 - держатель образцов, 4 - подложка для магнетрона с плоским катодом, 5 - цилиндрическая мишень (вкладыши подшипника), 6 - цилиндрическая вакуумная камера, 7 - диффузионный насос.

|