Сокращение основного (машинного) времени

Сокращение основного (машинного) времени достигается главным образом за счет увеличения скорости резания и подачи и уменьшения числа проходов. Созданные отечественной промышленностью твердые сплавы сохраняют высокие режущие свойства на больших скоростях резания и подачах. Токари-скоростники в практической работе стремятся наилучшим образом использовать возможности твердосплавных инструментов. Они много внимания уделяют совершенствованию инструмента, улучшают его геометрию, изменяют способы крепления пластин твердого сплава, строго следят за состоянием режущих кромок в процессе работы и добиваются значительного увеличения подачи, скорости резания и уменьшения числа проходов. За последнее время усилия токарей-новаторов направлены на освоение нового режущего материала — термокорунда, причем наибольшие успехи достигнуты ими при обработке чугуна и цветных металлов. Например, при обработке чугуна резцами, оснащенными керамическими пластинками, токарь П. Быков достиг скорости резания 3450 м/мин, токарь т. Бушуев — скорости резания 3785 м/мин. Многорезцовая наладка. Большое место в передовой практике токарного дела занимает многорезцовая наладка. Под многорезцовой наладкой разумеется одновременная обработка заготовки несколькими режущими инструментами. Для многорезцовой обработки с большими сечениями стружки (шпиндели станков, многоступенчатые валики и др.) применяют специальные многорезцовые токарные станки большой мощности, отличающиеся также и большой жесткостью. Однако нужно стремиться строить свою работу по принципу многорезцовой наладки также и при работе на обычных токарных станках во всех случаях, когда при обработке одним резцом получается избыток мощности. Многорезцовая работа позволяет уменьшить как основное время, так и время на вспомогательные операции.

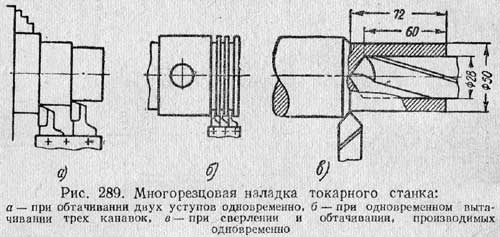

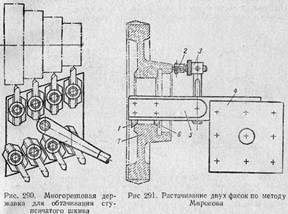

На рис. 289, а показана схема окончательной обработки ступенчатой детали двумя резцами одновременно; многорезцовая наладка для этого случая позволяет снизить основное время почти вдвое. Кроме того, экономится время на подвод и отвод одного резца, а также на один поворот резцедержателя. На рис. 289, б показана схема вытачивания трёх канавок одновременно тремя резцами. В этом случае основное время сокращается втрое. Кроме того, экономится время на подвод и отвод двух канавочных резцов, а также на два поворота резцедержателя. На рис. 289, в показана схема одновременного сверления и обтачивания (до упора) втулки на станке 1А62. Здесь также сокращается основное время почти вдвое. На рис. 290 показана многорезцовая державка для одновременного обтачивания всех ступеней четырехступенчатого шкива. Обтачивание сначала делают начерно, после этого поворачивают державку на 180° и производят подрезку четырех торцов и чистовое обтачивание. Применение таких многорезцовых державок повышает производительность труда примерно в 4 раза.

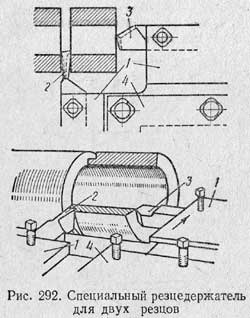

Токарь Миронов предложил растачивать фаски в отверстии зубчатых колес не по одной, а сразу по две. Для этого он предложил оправку 5, схематически показанную на рис. 291, с двумя резцами 1 и 6. Установить такую оправку по длине отверстия детали 7 очень удобно благодаря применению регулируемого упора 3 с роликом 2; оправку, закрепленную в резцедержателе 4, вводят в отверстие, пока ролик не упрется в торец детали. Этим достигается значительная экономия времени. Описанный способ позволяет сократить длительность операции растачивания фасок примерно в два раза. Предложенные т. Мироновым оправки в настоящее время применяют также для одновременного обтачивания наружных фасок. На рис. 292 показан специальный резцедержатель 1, закрепленный в суппорте 5 станка. В резцедержателе установлены два резца: резец 3 подрезает торец пустотелого прутка, а резец 2 отрезает часть прутка после того, как резец 3 подрежет торец. Применение такого резцедержателя сокращает время обработки в 2 — 3 раза. При обработке по старому способу нужно сначала подрезать торец, затем повернуть резцовую головку суппорта, подвести отрезной резец и только после этого сделать отрезку.

|