Комплексный метод сокращения штучного времени

Очень часто поиски новаторов в части сокращения штучного времени идут одновременно в нескольких направлениях. Такое многостороннее сокращение времени обработки одновременно в нескольких направлениях получило название комплексного метода скоростной обработки. Комплексный метод заключается в том, что в результате осуществления мероприятий по сокращению основного, вспомогательного и подготовительно-заключительного времени получается общее сокращение времени обработки. За счет комплексного применения скоростных методов работы на скоростном участке мастера И. Белова (завод «Красный пролетарий») выпуск продукции участка и выпуск на одного рабочего увеличился в полтора раза, а цеховая себестоимость продукции снизилась на 17%. Применение комплексного метода часто приводит к изменению части или всего технологического процесса обработки. Примером такого улучшения является изменение порядка обработки детали, предложенное токарем П. Быковым. На рис. 300, а показана существовавшая установка и закрепление детали, а на рис. 300, б — установка и закрепление той же детали по предложению т. Быкова.

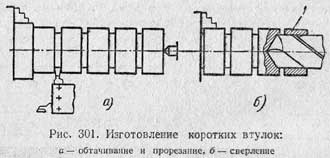

Первая операция обработки детали (рис. 300, а) производилась в четырехкулачковом патроне с выверкой ее по поверхности А; эта поверхность протачивалась в размер, а торец Б подрезался. Для второй операции применялся трех-кулачковый патрон, при этом обрабатывались торец В и отверстие детали. Основной недостаток данного способа обработки заключался в большой затрате времени на выверку детали в четырехкулачковом патроне. П. Быков предложил другой способ обработки, а именно: при первой операции (рис. 300, б) зажать деталь в трехкулачковом патроне за поверхность А, подрезать торец В, сверлить и расточить отверстие. Вторую операцию П. Быков осуществляет, устанавливая деталь на гладкой оправке /, вместе с которой деталь вращается непосредственно от поводка 2 патрона 3, при этом обтачивает поверхность А и второй торец Б. Благодаря такому способу обработки отпала необходимость в установке и выверке детали в четырехкулачковом патроне, что отнимало значительное время; повысилась также точность расположения наружной поверхности по отношению к отверстию. При изготовлении коротких деталей с отверстиями часто применяют следующий технологический прием. Заготовку на несколько деталей закрепляют одним концом в патрон, а другим упирают в центр задней бабки и обтачивают по наружной цилиндрической поверхности (рис. 301, а). Затем по всей заготовке прорезают канавки на расстоянии, равном длине обработанной детали, плюс припуск на подрезание торца. Канавки прорезают на такую глубину, чтобы диаметр перемычки был на 0,1—0,2 мм меньше диаметра сверла, которым намечено сверлить отверстие в заготовке. После этого надрезанную заготовку устанавливают в расточенные кулачки и производят сверление отверстия. Сверло, углубляясь в заготовку, высверливает последовательно одну перемычку за другой, отделяя друг от друга отдельные заготовки втулок (рис. 301, б).

Такой прием создает следующие удобства: В результате время на выполнение операции — сверление, отрезание и обтачивание — значительно сокращается. Рассмотренные нами примеры повышения производительности труда показывают лишь основные направления в работе новаторов производства. Каждый день рождает все новые и новые методы труда, которые часто в корне меняют старые. Бурное развитие социалистического соревнования в Советском Союзе позволило перевести на передовые методы работы целые пролеты, участки и даже цехи заводов. На заводах нашей страны есть немало примеров, когда отдельные станочники-передовики благодаря тщательному уходу и правильной эксплуатации закрепленных за ними станков годами поддерживают их в работоспособном состоянии.

|