Современные АСУТП; функции, структура, обеспечение

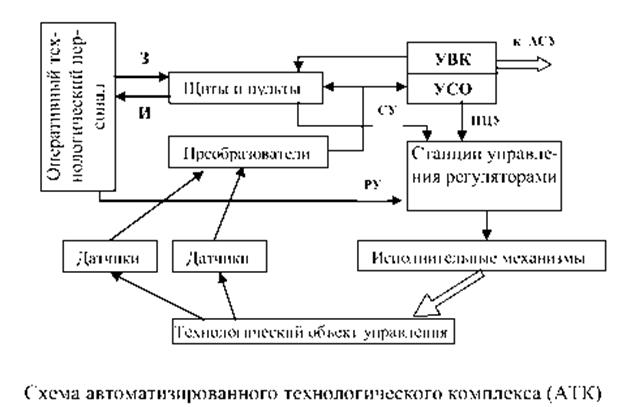

АСУТП – это человеко-машинная система, предназначенная для выработки и реализации управляющих воздействий на технологический объект управления (ТОУ). Эти воздействия формируются на основе полученной информации о состоянии процесса и в соответствии с принятым критерием управления. Совокупность совместно функционирующих АСУТП и ТОУ называется автоматизированным технологическим комплексом (АТК).

СИ температуры, давления, расхода, качества и т. д., а также датчики состояния оборудования («включено», «выключено») служат для получения информации о текущем состоянии объекта в реальном масштабе времени. Выходные сигналы датчиков преобразуются в унифицированные стандартные сигналы и поступают на средства отображения информации, а также через устройства связи с объектом (УСО) – на управляющий вычислительный комплекс (УВК). Ряд датчиков (анализаторы показателей качества, счетчики) имеют стандартный выход и могут работать без преобразователей. На щитах и пультах управления операторской размещены: средства отображения информации: мнемосхема со световой аварийной и технологической сигнализациями, индикаторы, мониторы, регистрирующие и показывающие вторичные приборы, органы управления (станции управления регуляторами, выключатели, переключатели), с помощью которых человек может непосредственно вмешаться в процесс. Управление технологическим процессом с помощью АСУТП осуществляется следующим образом. Устройства регулирования и управления автоматически поддерживают оптимальный технологический режим процесса. Оперативный технологический персонал получает текущие оперативные данные от информационной подсистемы АСУТП через устройства отображения. На основании получаемой информации технологический персонал анализирует ход процесса и выясняет, достигается ли цель управления. Если цель не достигается, то управляющая подсистема определяет каковы должны быть управляющие воздействия. В зависимости от режимов работы АСУТП рассчитанные значения могут реализовываться в виде рекомендаций оператору, путем изменения уставок регуляторам, непосредственно через исполнительные механизмы. Функции АСУТП. Цель, поставленная перед АТК, достигается при выполнении системой управления ряда функций, по назначению объединенных в подсистемы. Информационная подсистема предназначена для представления технологическому персоналу оперативной, достоверной, подробной, обработанной соответствующим образом информации о настоящем, прошлом и будущем ТОУ, и выполняет следующие функции. Сбор и первичную обработку информации, которая состоит из ряда операций: опроса чувствительных элементов с заданной частотой. Частота опроса определяется особенностями ТОУ (его инерционностью, взрыво- и пожаро-опасностыо) и ресурсами ЭВМ и может колебаться от нескольких секунд до часа. фильтрации и прогнозирования технологических параметров. При фильтрации отбрасывают явно ошибочные значения параметров, возникающие при сбое измерительной системы, и на это время присваивают расчетное значение параметра. Для реализации этого необходима соответствующая система уравнений расчета параметров. По этим же уравнениям можно рассчитывать прогнозируемые значения параметров. Необходимость в получении прогнозируемых значений возникает в случае критических аварийных ситуаций. усреднения параметров за заданные промежутки времени (час, смену, сутки), расчета действительных значений параметров по информации от чувствительных элементов с учетом их характеристик и введением поправок на состояние контролируемых сред, интегрирования параметров – вычисление суммарного количества вещества, например расхода сырья, топлива, выработанной продукции за некоторый промежуток времени. Расчет технико-экономических показателей (ТЭП). К ТЭП процесса относятся величины, комплексно характеризующие ТОУ в данный момент или за определенный интервал времени: расходы всех видов сырья, топлива, электроэнергии, пара, воздуха, воды, вспомогательных материалов и т. п.; удельные расходы этих же потоков на 1т вырабатываемого основного товарного продукта; производительность ТОУ по сырью и основному продукту; себестоимость 1 т основного товарного продукта. ТЭП процесса необходимы как для управления ТОУ, так и для учета и отчетности. Периодичность их расчетов определяется особенностями ТОУ. Как правило, их считают за час, смену, сутки, месяц. Контроль за состоянием ТОУ. Учет его пробега и определение срока ремонта. Эта задача охватывает оборудование, имеющее электрические приводы – насосы, компрессоры, вентиляторы и т.п. Сигнал о включении двигателя в работу автоматически поступает в ЭВМ одновременно с нажатием пусковой кнопки двигателя. Далее подсчитывается длительность работы (пробега) оборудования. Расчет сроков ремонтов осуществляется путем сравнения действительного пробега оборудования после последнего ремонта (текущего, среднего, капитального) с нормативными данными о величине пробега. На основании этого сравнения составляется график ремонтов на определенный период с указанием даты ремонта. Управляющая подсистема. Предназначена для выработки и реализации управляющих воздействий на ТОУ. Под выработкой понимают определение на основании имеющейся информации рациональных управляющих воздействий, а под реализацией – действия, обеспечивающие их. Эта подсистема выполняет следующие функции: Регулирование отдельных технологических параметров. Такое регулирование обычно производится традиционными средствами – локальными регуляторами. При этом технологический персонал установки не всегда может правильно выбрать настроечные коэффициенты, что приводит к некачественному регулированию – большим статической и динамической ошибкам, а также значительной продолжительности регулирования. Программно-логическое управление состоит в том, что по командам УВК осуществляется открытие и закрытие трубопроводов, включение и отключение аппаратов, насосов и компрессоров. При пуске и останове ТОУ такое управление может осуществляться по жесткой временной программе, а при переводе ТОУ с одного режима на другой или при возникновении какого-либо нежелательного события в ТОУ – по достижении характерным параметром заданного критического значения. Оптимальное управление, т. е. поиск и выдача оптимальных управляющих воздействий, обеспечивающих наилучшее достижение цели управления, – одна из самых сложных и ответственных функции, выполняемая путем решения уравнений математической модели процесса. Вспомогательная подсистема. Кроме информационной и управляющей подсистем, функции которых имеют конкретного потребителя – оперативный технологический персонал или ТОУ, АСУТП выполняет еще функции, обеспечивающие ее нормальную эксплуатацию. Они объединены во вспомогательную подсистему. К ее функциям можно отнести, например, организацию всего комплекса технических средств (КТС) как единого целого, диагностику состояния КТС, контроль функционирования всей системы, организацию совместной работы с другими АСУ и т. д. Режимы работы АСУТП. В зависимости от степени участия человека в выполнении функций АСУТП различают два режима работы: автоматизированный и автоматический. Автоматизированный режим. В этом режиме оперативный технологический персонал принимает активное участие в управлении. Возможны следующие варианты реализации этого режима: ручное управление – технологический персонал по информации, получаемой о состоянии ТОУ, принимает решения об изменении технологического режима и воздействует на процесс дистанционно из операторской с помощью ручных задатчиков или же непосредственно, закрывая или открывая запорную арматуру. Недостаток – ограниченные физиологические возможности персонала. режим советчика – УВК рекомендует технологическому персоналу оптимальные значения наиболее важных режимных параметров (температуры и расхода рабочей среды т.п.), обеспечивающих достижение цели управления. Технологический персонал на основании своего опыта и знаний анализирует полученные рекомендации, а также информацию о процессе и принимает решение о целесообразности изменения режима. В случае принятия «совета» он вмешивается в работу ТОУ. Недостатком этого режима является то, что оператору зачастую трудно проверить правильность выработанной УВК рекомендации. диалоговый режим – технологический персонал имеет возможность получать по запросу дополнительную информацию о настоящем, прошлом и будущем процесса (например, о наличии сырья, о прогнозируемых показателях качества), и лишь после этого принимать решение о целесообразности изменения технологического режима. Автоматический режим. Этот режим работы АСУТП предусматривает выработку и реализацию управляющих воздействий' без участия человека. Реализуются следующие варианты данного режима: супервизорное (косвенное) управление (СУ) – когда УВК автоматически изменяет установки и (или) коэффициенты настройки локальных регуляторов. При этом на программном уровне решаются вопросы защиты ТОУ от опасных и неприемлемых изменений технологических параметров; непосредственное (прямое) цифровое управление (НЦУ), при котором ЭВМ реализует результаты расчетов по поиску оптимальных режимов путем воздействия на исполнительные механизмы. Естественно, требования к надежности управляющей подсистемы в этом режиме резко возрастают. Она должна учитывать все возможные варианты работы ТОУ и не допустить выход его в неустойчивую зону, в которой возможны аварийные ситуации. Из всех перечисленных режимов наиболее распространен режим «советчика» – при его реализации уменьшается возможность неправильных решений, основанных на неполной информации или принятых в непредвиденных алгоритмами обстоятельствах. Наиболее перспективен режим НЦУ. Он позволяет резко повысить эффективность ТОУ и исключить из КТС регистрирующие приборы и регуляторы, а значит, и громоздкие щиты управления. Однако его внедрение возможно лишь при надежной вычислительной технике, использовании сложных оптимизационных методов поиска наилучших вариантов поведения ТОУ, адекватных математических моделях технологических процессов, автоматизации всех смежных технологических процессов на уровне АСУТП, реализации систем регулирования с самонастройкой.

|