ЛЕКЦИЯ 11

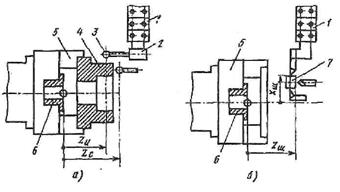

1 Автоматизация контроля и диагностики Контроль деталей, изготовляемых на станках с ЧПУ. На станках с ЧПУ, работающих в автономном режиме, первоначальная размерная настройка и текущая подналадка, наблюдение за износом режущих инструментов, своевременная замена износившихся инструментов и введение размерной настройки после такой замены выполняются оператором (наладчиком). На станках, работающих в составе ГПС, все эти функции выполняются автоматически, так как ГПС оснащены комплексом аппаратных и программных средств, являющихся элементами системы автоматического контроля (САК). При наличии САК уменьшаются простои оборудования и создаются предпосылки для многостаночного обслуживания и работы в третью смену (при ограниченной численности персонала). Однако оснащение системами автоматического контроля станков, работающими автономно (не в составе ГПС), экономически невыгодно. В этом случае, используя высокие точностные характеристики станков, измеряют детали непосредственно на станке. Современные многоцелевые станки с высокой точностью координатных перемещений, которая не уступает точности координатно-измерительной машины (КИМ), позволяют измерять размеры заготовок непосредственно на станках, а КИМ использовать только для выборочного комплексного контроля изданий. Недостатком измерения заготовок непосредственно на станке являются его дополнительные простои и, как следствие, снижение его производительности. Целесообразность такого измерения определяется экономическим эффектом. Технические средства контроля размеров деталей разнообразны. Для измерения используют специальные стационарные и переносные приспособления с механическими, оптическими, электрическими, пневматическими, индуктивными и другими датчиками. Системы активного контроля предназначены для замера заготовки в процессе обработки. Обычно они имеют обратную связь с системой ЧПУ станка и в случае отклонения положения инструментов подают сигнал на его корректировку. Существуют также пассивные системы контроля, связанные либо с остановкой станка для замера обрабатываемой заготовки универсальными средствами, либо со снятием детали со станка после обработки (для дальнейших измерений). Измерительные устройства выполняют прямой контроль деталей, когда они определяют их размеры, и косвенный контроль, когда они определяют поломку инструментов и их износ. Различают датчики первого типа, которые периодически "ощупывают" заготовку и инструмент, и датчики второго типа, непрерывно измеряющие составляющие силы резания или крутящий момент на шпинделе станка. По результатам измерения последних можно определить состояние режущего инструмента, так как чем более затуплен инструмент, тем больше силы резания и крутящий момент. С помощью датчиков первого типа (непосредственного измерения) производятся измерения наиболее точно, но при этом увеличиваются затраты времени и тем самым снижается производительность станка. Кроме того, подналадочные операции могут быть осуществлены лишь при обработке следующей заготовки. Датчики второго типа не имеют указанных недостатков, но они менее точны, так как в процессе измерения регистрируется суммарный эффект, зависящий от состояния инструмента, фактического припуска, твердости обрабатываемого материала и параметров резания. При этом достаточно трудно выявить влияние каждого из этих параметров в отдельности. Наиболее распространены и перспективны датчики первого типа, которые можно разделить на индикаторы контакта (датчики касания) и головки отклонения. Датчики касания состоят из головки и электронного блока. Оснащенный ими станок, работая в режиме координатно-измерительной машины, проверяет линейные размеры обрабатываемых заготовок по направлениям своих координатных осей. Примером может служить роботизированный токарный модуль КТ14ШРМ, оснащенный устройством ЧПУ мод. 2У32 и измерительным комплектом БВ4271, в состав которого входят два щупа датчика касания. Датчик 2 (рисунок 1а), предназначенный для измерения заготовки 4, закрепленной в патроне 5, занимает одну из позиций револьверной головки токарного станка и соединен с электронным блоком с помощью телеметрической (оптоэлектронной) связи. В зависимости от особенностей конфигурации измеряемой заготовки датчик оснащается щупом 3 в форме шарика или диска. Для измерения инструмента предусмотрен датчик со щупом 7 (рисунок 1б) в нулевой точке базовой втулки 6. На станках с ЧПУ сверлильно-фрезерно-расточной группы при выполнении контрольных операций измерительный щуп устанавливают в одну из позиций инструментального магазина станка. Автооператор смены инструмента при необходимости измерения детали по команде от ЧПУ устанавливает измерительный щуп непосредственно в шпиндель станка и подводит его в соответствующие точки рабочей зоны. Измерительный щуп по программе может проверять перед обработкой положение заготовок в приспособлении-спутнике и установку спутника на столе станка. Это очень важно, так как при отсутствии человека необходимо определить идентичность поступившей на станок заготовки, программы ЧПУ и подготовленного комплекта режущего инструмента (эта операция называется идентификация). Для идентификации деталей предусматривают специальные конструктивные элементы, например, приливы определенной конфигурации. Опознание этих элементов методом ощупывания свидетельствует об идентификации деталей. Достоинством измерительных головок является возможность немедленной корректировки обнаруженных ошибок и отклонений.

Рисунок 1 - Схема работы датчиков касания

Датчики касания связаны с устройством ЧПУ специальной интерфейсной платой, которая содержит программно-доступные счетчики перемещения (по одному на координату). Каждая координата имеет датчик обратной связи, который дает импульс (сигнал) на вход соответствующего счетчика перемещения. Схема передачи импульсов в систему ЧПУ станка при измерении датчиком касания диаметра обрабатываемых заготовок на токарном станке с ЧПУ приведен на рисунке 2. Таким образом, точность измерения при использовании датчиков касания зависит от погрешностей их срабатывания, измерительной системы станка, системы обратной связи станка, от тепловых деформаций и некоторых других причин. Такой способ контроля приводит к погрешностям измерения и вызывает необходимость корректировки. Более широкое распространение получили головки различной конструкции (благодаря своей относительной простоте). Они фиксируют фактическое положение измерительного щупа, находящегося в контакте с контролируемой поверхностью детали при перемещении рабочего органа станка по управляющей программе. Поэтому нет необходимости в связи головки с устройством ЧПУ станка, что увеличивает точность выполняемых измерений.

Рисунок 2 – Схема измерения диаметра обрабатываемых заготовок на токарном станке с ЧПУ

Головку отклонения для определения размеров деталей закрепляют в стандартной шпиндельной оправке и при наладке станка помещают в одно из гнезд инструментального магазина. Для перемещения в рабочее положение измерительная головка по заданной программе подается автооператором станка в шпиндель и автоматически там закрепляется. После измерений головка автоматически возвращается в инструментальный магазин.

Рисунок 3 - Измерительная головка Одноконтактная однокоординатная измерительная головка (рисунок 3) позволяет опознать соответствующую заготовку по характерным для нее поверхностям, контролировать точность установки (базирования) приспособления-спутника или заготовки, измерять размеры, а также отключения формы различных поверхностей. Она предназначена для работы на многоцелевых станках с ЧПУ сверлильно-фрезерно-расточной группы. Такая измерительная головка выполнена в виде переходной оправки 1 с закрепленным в ней виброконтактным датчиком 2 и устройством 3 электрической связи с автономным электронным отсчетным устройством или с устройством ЧПУ станка. Головку, закрепленную в стандартной шпиндельной оправе 4, устанавливают в инструментальный магазин, и для необходимых измерений автооператор магазина подает ее в шпиндель станка. На производстве используются также двухконтактные, двухкоординатные и другие измерительные головки, которые без измерительной системы станка или совместно с ней определяют диаметры заготовок и отклонения формы их отверстий, контролируют межцентровые расстояния, расстояния между плоскостями заготовки, отклонения положения приспособления-спутника или заготовки на станке, смещение точки позиционирования шпинделя станка от расчетной точки, отклонения формы прямолинейных и цилиндрических поверхностей и т.д. Контрольно-измерительные операции вне станка. Контрольно-измерительные операции могут проводиться на КИМ. Они отличаются более высокими производительностью и точностью измерений, чем у металлорежущих станков, на которых выполняется контроль, но гораздо дороже последних.

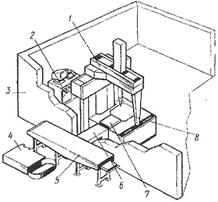

Рисунок 4 - Координатная измерительная машина На рисунок 4 показана КИМ итальянской фирмы "КОМАТ" в составе ГПС. Она расположена в отдельном термоконстантном помещении 5, имеющем на входе климатизирующий шлюз, который сохраняет внутри помещения требуемую температуру и предотвращает излишнюю при подаче контролируемых деталей. В помещении смонтированы комбинированные транспортный и приемный столы, а также устройство смены щупов. Детали, смонтированные на приспособлении-спутнике (паллете) 8, подаются автоматической транспортной тележкой 4 на тактовый стол 5, откуда они через транспортный 6 и приемный 7 столы подаются в рабочую зону измерительной машины 1. В автоматизированный измерительный комплекс входят две координатно-измерительные машины с управляющими ЭВМ, которые объединены в управляемую с помощью ЭВМ систему с централизованным складом деталей. Благодаря складу измеряемых деталей предотвращаются простои дорогостоящих КИМ вследствие ожидания деталей. Контролируемые заготовки устанавливаются вручную на паллете и после ввода в память ЭВМ кодового числа подаются на позицию приемки-выдачи. Все остальные операции происходят автоматически: сначала заготовки накапливаются на складе и сортируются для установления в порядке очередности для измерений. Затем с помощью манипулятора они подаются к двум устройствам, которые распределяют их между обеими спаренными машинами. После измерения заготовки возвращаются на склад и при необходимости подаются на стол выдачи, откуда транспортируются автоматизированной транспортной тележкой на ГПС для продолжения производственного процесса или передаются на сборку. Вызов программы измерений на соответствующую измерительную машину, смена требуемой комбинации щупов, расчетное выравнивание детали в координатной системе машины и весь процесс измерений автоматизированы. Измерительный комплекс работает в смешанном режиме — как в автоматическом, так и в автоматизированном. При необходимости любая координатно-измерительная машина может быть выключена из автоматической системы и работать автономно с участием оператора. Технические и экономические преимущества автоматизированных измерительных комплексов следующие: оптимальное использование дорогостоящих КИМ в результате высокой их загрузки; сокращение количества высококвалифицированного обслуживающего персонала (специалистов-метрологов); работа в режиме ограниченного обслуживания во вторую и третью смены; размещение рассматриваемых комплексов непосредственно в производственных, цехах без строительства специальных термоконстантных помещений. Основной недостаток подобных измерительных комплексов — высокая стоимость, что ограничивает область их применения. Обычно такие комплексы наиболее эффективны для контроля деталей небольшой массы и габаритов. Для измерения деталей больших размеров используют КИМ, которые могут либо входить в состав ГПС, либо располагаться отдельно, но управляются единой ЭВМ ГПС верхнего уровня. ГПС соединяется с КИМ специальной транспортной системой. При этом КИМ должны быть оснащены приспособлением для автоматического приема и зажима спутника с заготовкой. Перемещением измерительной бабки со щупом управляет индивидуальная система ЧПУ этой машины. Полученные в результате измерений на КИМ данные служат для корректировки и организации производственного процесса на ГПС.

Список используемой литературы: 1 Макаров И.М., Евтихиев Н.Н. Основы автоматизации управления производством. -М.: Высшая школа. 1983. -504с. 2 Терган В.С, Андреев И.Б., Либерман Б.С. Основы автоматизации производства. –М.: Машиностроение. 11982 -272с.

|