В зависимости от температуры

Окончание табл 2.6

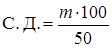

Определение степени дисперсности порошкообразной извести. Массу навески 50 г, предварительно высушенную при температуре 105-110°С до постоянной массы, просеивают через сита № 02 и № 008. Просеивание считается законченным, если при контрольном просеивании в течение 1 мин через указанные сита проходит не более 0,1 г извести. Степень дисперсности С. Д., %, вычисляют по формуле

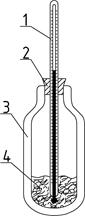

где т - остаток на сите, г. Определение равномерности изменения объема извести. Массу навески извести 30-40 г затворяют водой до консистенции теста и охлаждают до температуры 25-30°С, затем добавляют 30-40 г цемента, доливают воду и перемешивают до образования теста нормальной густоты. За нормальную густоту теста принимается такая его консистенция, при которой пестик прибора Вика (рис. 1.28), погружается в кольцо, заполненное тестом, не доходя до пластины 7-11 мм. Из полученного теста делают образцы - лепешки толщиной 0,7-0,8 см и диаметром 6-7 см. Лепешки выдерживают в ванне с гидравлическим затвором в течение 24±2 ч. Затем переносят в бачок на решетку для пропаривания, расположенную на расстоянии не менее 3 см над уровнем воды. Воду в бачке доводят до кипения, которое поддерживают в течение 2 ч. Через час производят осмотр образцов. Если обнаруживаются признаки неравномерности изменения объема, то испытание прекращают. Известь считается соответствующей требованию равномерности изменения объема, если на поверхности лепешек не обнаружится радиальных трещин, доходящих до краев, или сетки мелких трещин, а также каких-либо искривлений, увеличения объема и образования непрочной рыхлой структуры лепешек. Определение температуры и времени гашения извести. Для определения температуры и времени гашения извести используют бытовой термос вместимостью 500 мл (рис. 2.18).

Рис. 2.18. Прибор для определения скорости гашения

Массу извести М, г, рассчитывают по формуле

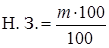

где А – активность извести, %. Навеску извести 4 помещают в термос 3, вливают 25 мл воды, имеющей температуру 20°С и быстро перемешивают деревянной палочкой. Колбу закрывают пробкой 2 с плотно вставленным термометром 1 на 100° и оставляют в покое. Ртутный шарик термометра должен быть полностью погружен в реагирующую смесь. Отсчет температуры реагирующей смеси ведут через каждую минуту, начиная с момента добавления воды. Определение считается законченным, если в течение 4 мин температура не повышается более чем на 1°С. За время гашения принимают время с момента добавления воды до начала периода, когда рост температуры не превышает 0,25°С в минуту. Определение содержания непогасившихся зерен. В фарфоровый сосуд вместимостью 0,8-1 л наливают 0,4-0,5 л нагретой до 85-90°С воды и всыпают 100 г извести, непрерывно перемешивая содержимое до окончания интенсивного выделения пара. Полученное тесто закрывают крышкой и выдерживают 2 ч, затем разбавляют холодной водой до консистенции известкового молока и промывают на сите № 063 слабой непрерывной струей, слегка растирая мягкие кусочки стеклянной палочкой с резиновым наконечником. Остаток на сите высушивают при температуре 140-150°С до постоянной массы. Содержание непогасившихся зерен Н. З., %, вычисляют по формуле

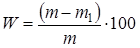

где т - остаток на сите после высушивания, г. Определение содержания гидратной воды в извести. В предварительно прокаленный и взвешенный фарфоровый тигель отвешивают около 1 г извести и помещают на 2 ч в муфельную печь, нагретую до температуры 520±10°С. Тигель с навеской охлаждают в герметически закрытом эксикаторе в присутствии влагопоглощающего вещества, а затем взвешивают. Проба гидратной извести предварительно высушивается при температуре 105-110°С. Содержание гидратной воды W, %, вычисляют по формуле

где т 1 - разность в массе тигля с навеской до и после прокаливания, г; т - масса навески извести, высушенной при температуре 105-110°С, г. Определение содержания воды в известковом тесте. Навеску известкового теста массой 10 г помещают в предварительно высушенный до постоянной массы и взвешенный бюкс и сушат в сушильном шкафу при температуре 105-110°С. В сушильном шкафу должен быть бюкс с натронной известью для улавливания СО2 воздуха. Через 2 ч бюкс извлекают из сушильного шкафа, охлаждают в эксикаторе и взвешивают. Высушивание повторяют до постоянной массы. Влажность известкового теста W, %, вычисляют по формуле

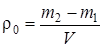

где т - масса навески извести, г; т 1 - масса навески извести после высушивания, г. Определение плотности известкового теста. Плотность известкового теста определяют с помощью стандартного мерного металлического сосуда цилиндрической формы вместимостью 1 л. Перед определением плотности находят массу сосуда, заполняют его известковым тестом вровень с краями и снова определяют массу. Плотность известкового теста r0, кг/м3, рассчитывают по формуле

где т 2 - масса сосуда с известковым тестом, кг; т 1 - масса сосуда, кг; V - вместимость сосуда, м3. Определение предела прочности при изгибе и сжатии образцов из гидравлической извести. Согласно ГОСТ 22688–77, для определения прочностных характеристик гидравлической извести изготавливают образцы из известково-песчаного раствора в соотношении 1: 3 (И: П) по массе. Водовяжущее отношение при этом должно быть 0,5-0,6; консистенция раствора, определяемая на специальном приборе по расплыву конуса, 110-115 мм. Консистенция растворной смеси определяется количеством воды в ее составе. Для определения консистенции известково-песчаного раствора отвешивают 1500 г стандартного песка и 500 г гидравлической извести. Всыпают их в предварительно протертую мокрой тканью сферическую чашу, а затем перемешивают известь с песком лопаткой в течение 1 мин. В центре сухой смеси делают лунку, вливают в нее воду в количестве 250 г (водовяжущее отношение 0,5) и перемешивают. По окончании перемешивания форму-конус (рис. 2.19, а) заполняют раствором в два приема слоями равной толщины. Раствор уплотняют металлической штыковкой: нижний слой - 15-штыкованиями, верхний - 10. Во время штыкования смеси форма должна быть прижата к основанию. После укладки и штыкования излишки раствора срезают ножом вровень с краями конуса. Затем форму строго вертикально снимают так, чтобы не разрушить конус из раствора. Освобожденный от формы раствор под действием собственной массы начинает оседать. После окончания осадки снятую форму осторожно устанавливают рядом с осевшим конусом раствора. На верхнее основание формы конуса укладывают металлическую или деревянную линейку, от нижнего ребра которой другой линейкой измеряют осадку известково-песчаного раствора (рис. 2.19, б).

Рис. 2.19. Определение консистенции раствора: а - стандартная форма-конус; б - измерение осадки конуса раствора; 1 - осевший конус раствора; 2 - линейка с делениями; 3 - металлическая линейка; 4 - форма-конус

Если конус рассыпается или консистенция раствора окажется меньше 110 мм, затворение повторяют, увеличив количество воды. Если расплыв конуса окажется больше 115 мм, количество воды необходимо уменьшить. Из полученного известково-песчаного раствора изготавливают образцы-балочки размером 40´40´160 мм (рис. 1.31). Перед изготовлением образцов внутреннюю поверхность стенок форм слегка смазывают машинным маслом. Подготовленную форму закрепляют на виброплощадке с частотой колебаний 0,35 мм, наполняют раствором приблизительно на 1 см по высоте и включают виброплощадку, а затем в течение 2 мин вибрации все три секции формы равномерно, небольшими порциями окончательно заполняют раствором. По истечении 3 мин вибрацию образцов заканчивают, форму снимают с виброплощадки, срезают смоченным водой ножом излишек раствора, зачищают поверхность образцов вровень с краями формы и маркируют их. Образцы в формах хранят 24±2 ч, после этого их осторожно расформовывают и выдерживают 5 сут над водой и 22 сут в воде в ванне с гидравлическим затвором. Таким образом, испытание образцов производят через 28 сут твердения. Перед испытанием образцы должны быть вынуты из воды и не позднее чем через 30 мин подвергнуты испытанию. Непосредственно перед испытанием образец следует вытереть насухо. Испытание образцов-балочек производится на приборе МИИ-100 или на другом испытательном приборе. Образец устанавливают на опоры таким образом, чтобы грани, которые были горизонтальными при изготовлении, находились в вертикальном положении. Включают прибор и доводят образец до разрушения. Предел прочности при изгибе вычисляют в мегапаскалях как среднее арифметическое результатов трех испытаний. Полученные после испытаний на изгиб шесть половинок образцов-балочек сразу подвергают испытанию на сжатие. Каждую половинку балочки помещают между двумя специальными нажимными пластинками так, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, находились на плоскостях пластинок, заглаженная поверхность с маркировкой была обращена к испытателю, а упоры пластинок плотно прилегали к гладкой торцовой стенке образца (рис. 1.32). Пластинки применяются для того, чтобы знать площадь поперечного сечения половинки образца-балочки, подвергаемой нагружению. Предел прочности при сжатии отдельного образца R сж, МПа, вычисляют по формуле

где F - разрушающая нагрузка, Н; А - площадь рабочей поверхности нажимной пластинки, равная 2500 мм2. Предел прочности при сжатии гидравлической извести вычисляют как среднее арифметическое результатов испытаний без наибольшего и наименьшего результатов.

|

,

,

,

, ,

, ,

, ,

, ,

,

,

,