Физические свойства клинкерных минералов

При открытом цикле помола легко размалываемые компоненты переизмельчаются, а в замкнутом они размалываются до одинаковой тонкости. Своевременное удаление из мельницы годного по дисперсности продукта предотвращет его переизмельчение, на которое затрачивается большое количество энергии. Технологические схемы помола по замкнутому циклу комплектуются воздушно-проходными или циркуляционными сепараторами. В первом случае транспортирование измельченного материала осуществляется пневматически − струей воздуха, во втором – с помощью элеватора. Цементные мельницы для помола клинкера оснащаются только циркуляционными сепараторами. На рис. 3.18 представлена технологическая схема помола цементного клинкера как по замкнутому, так и открытому циклу. В первом случае обычно выпускают бездобавочный цемент (клинкер + гипс), а во втором – цемент с минеральными добавками (доменный гранулированный шлак, известняк, доломит, кварцевый песок и др.).

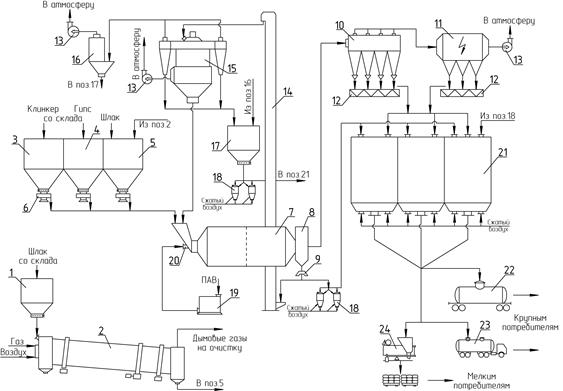

Рис. 3.18. Технологическая схема помола цемента (спецификация по тексту)

По замкнутому циклу помола клинкер с максимальным размером кусков 60 мм и гипсовый щебень с объединенного склада грейферным краном подаются в расходные бункера 3, 4, под которыми установлены весовые тарельчатые дозаторы 6. Предварительно высушенный в сушильном барабане 2 доменный гранулированный шлак из приемного бункера 1 подается в расходный бункер 5. Отдозированные компоненты подаются на помол в двухкамерную трубную мельницу 7 размером 3×14 м. Применяют для этих целей мельницы и других размеров: 3,2×15, 4×13,5 и т. д. Производительность мельниц находится в следующих пределах: 25, 45, 75 т/ч по цементу. В настоящее время увеличение размеров мельниц стабилизировалось, поскольку крупногабаритные помольные агрегаты характеризуются более низкой надежностью, сложностью изготовления и транспортировки. В мельницу для интенсификации помола через специальное устройство 20 впрыскивается ПАВ в первую камеру, подаваемое центробежным насосом 25 из бака 19 в количестве 0,02−0,04%. Чаще всего используют триэтаноламин и сульфитно-дрожжевую бражку, которые покрывают вновь образующиеся поверхности, что предотвращает их агрегирование. Кроме того, ПАВ проникает в микротрещины материала, понижает сопротивляемость его размолу. Благодаря такому совместному действию ПАВ размалываемый цемент приобретает большую текучесть, что положительно сказывается на скорости его перемещения. В результате производительность мельницы увеличивается на 20−30% с соответствующим снижением удельного расхода электроэнергии. Измельчение материалов в первой камере трубной мельницы производится ударами свободно падающих мелющих тел (шаров) размером 60−110 мм и массой 5−6 кг каждый. Вторая камера загружена цильпебсом длиной 20−40 мм и диаметром 16−25 мм. Коэффициент заполнения шарами 2,74, а цильпебсом – 2,292. Тонкий помол во второй камере осуществляется за счет истирания. Важное значение имеет конфигурация рабочей поверхности бронеплит, которыми футерована мельница. В случае использования конусной классифицирующей футеровки или каблучковых бронеплит вместо гладких можно повысить на 20% производительность мельницы и примерно на столько же снизить удельный расход электроэнергии. В зависимости от частоты вращения барабана мельницы различают каскадный (при малой частоте вращения) и водопадный (при большой частоте вращения). В первом случае мелющие тела перекатываются и материал измельчается за счет раздавливающих и истирающих усилий. При водопадном режиме мелющие тела поднимаются по корпусу мельницы на определенную высоту, а затем под действием гравитационных сил отрываются от корпуса и падают, совершая ударное усилие. В реальных условиях имеют место оба режима, которые обеспечивают продвижение материала в мельнице в течение 20−30 мин со скоростью примерно 0,5 м/мин. Молотый продукт из мельницы поступает сначала в апирационную шахту 8, а затем в аэрожелоб (на схеме не показан) после чего элеватором 14 поднимается в сепаратор 15. Цемент попадает в сепараторе на вращающийся диск. Часть крупных частиц под действием силы тяжести падает вниз, остальные под действием центробежных сил сбрасываются во внутренний корпус. Циркуляционные сепараторы по сравнению с воздушно-проходными более компактны и экономичны. Крупная фракция из сепаратора направляется в мельницу на домол, а мелкая (готовый продукт) из циклонов сепаратора подается в приемный бункер 17, откуда по мере наполнения с помощью спаренного пневмокамерного насоса 18 подается в цементные силоса 21. Аспирационный воздух после сепаратора вентилятором 13 выбрасывается в атмосферу, предварительно пройдя очистку в рукавном фильтре 16. Уловленная цементная пыль направляется в бункер 17. Аспирация мельницы осуществляется под воздействием разрежения, создаваемого вентилятором 13. Запыленный воздух пройдя аспирационную шахту 8, систему циклонов 10, электрофильтр 11 выбрасывается в атмосферу, а уловленный продукт направляется с помощью шнековых конвейеров 12 в цементные силоса. В связи с тем, что доменный шлак размалывается труднее, чем клинкер из-за большего содержания в нем окисида железа, придающего ему пластичность, то помол шлакопортландцемента проводят по открытому циклу во избежание сегрегации размалываемых частиц клинкера и шлака. В этом случае с помощью двухходового переключателя 9 шлакопортландцемент направляется непосредственно в пневмокамерный насос 18 для подачи его в силоса 21, из которых он железодорожным 22 или автотранспортом 23 отправляется потребителю. Часть цемента затаривается в бумажные мешки на упаковочной машине 24 и отгружается мелким потребителям.

|