Комбинированная продувка

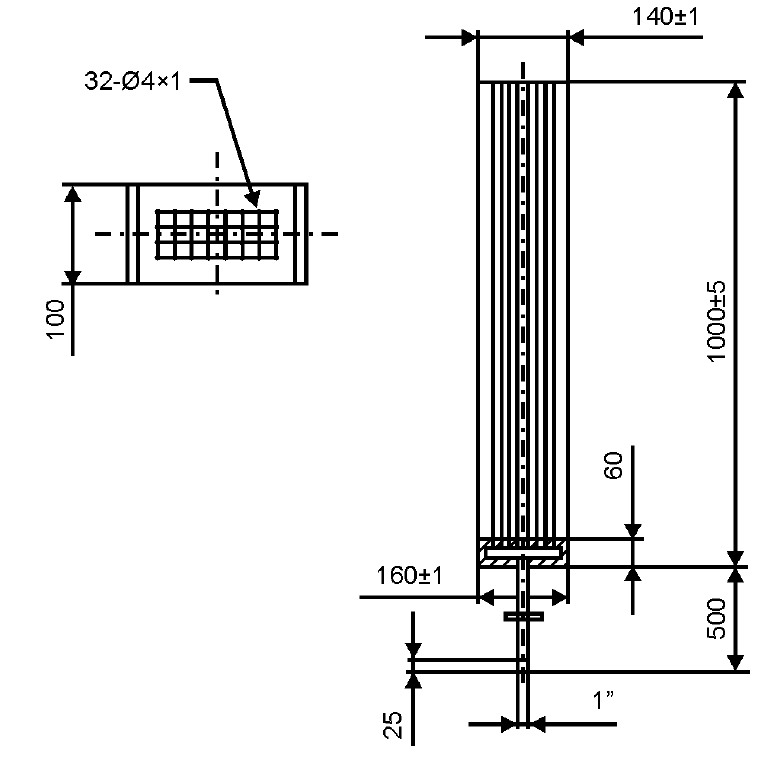

Технология конвертерного процесса с комбинированной продувкой известна в металлургии с 60 − 70-х годов прошлого века. Представлена она несколькими вариантами, в которых сверху кислородной фурмой подают кислород, снизу в днище через продувочные элементы подают разные газы, чаще всего аргон и азот. Эффективность использования комбинированной продувки заключается в создании ресурсо- и энергосберегающих технологий выплавки стали, в частности за счет снижения окисленности системы шлак−металл. В ноябре 2007 г. в конвертерном цехе НТМК по проекту фирмы Siemens−Voest-Alpine Industrieanlagenbau (VAI) введен в эксплуатацию реконструированный конвертер № 1, первый из четырех работающих в цехе. В 2008 произведена замена конверторов № 2, 3. В 2011 конвертера № 4 основной задачей которого является переработка ванадиевого чугуна на ванадиевый шлак и металл-полупродукт. Одной из новаций, примененных при реконструкции конвертеров, является внедрение технологии комбинированной продувки с кислородной продувкой жидкой конвертерной ванны через коническую фурму сверху и инертными газами снизу через многоканальные пробки в днище конвертера (Рисунок 4.1).

Рис. 4.1 Пробка продувочная Технические характеристики системы донной продувки приведены в таблице 4.1. Таблица 4.1 – технические характеристики донной продувки

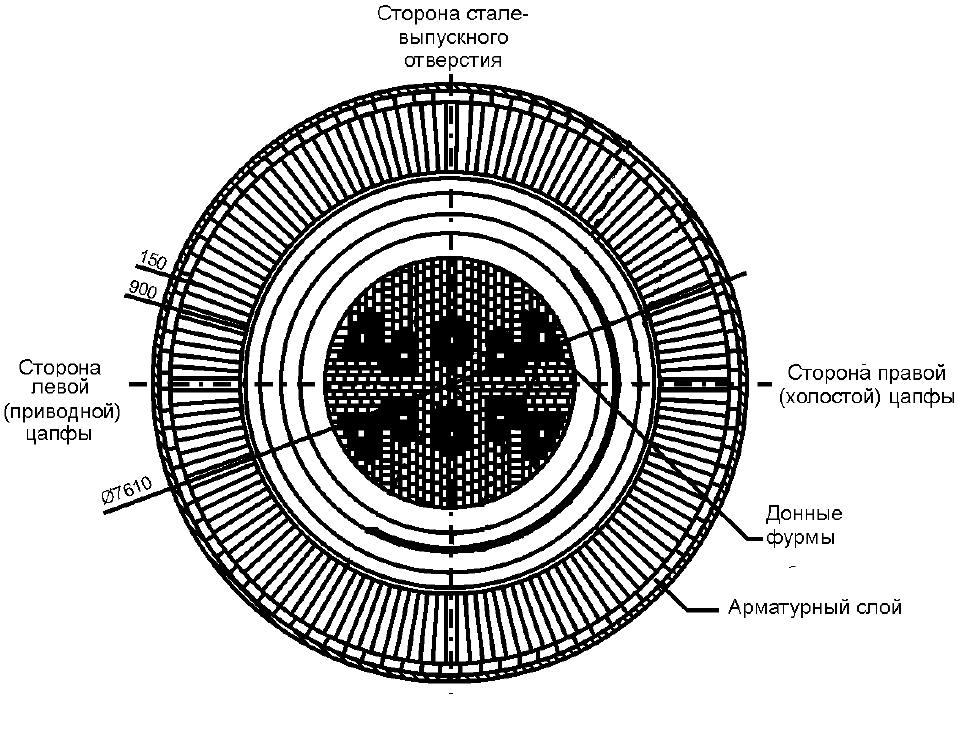

Продувочные пробки вделаны в огнеупорную футеровку днища конвертера (Рисунок 4.2) и соединены с газораспределительной станцией подводящим трубопроводом из стальных труб диаметром 20 мм и толщиной стенки 2 мм. Соединительный трубопровод изготовлен из углеродистой стали. Газ подается через специальный вертлюг, имеющий угол поворота 360 градусов, установленный в холостую цапфу конвертера. Ось вертлюга защищена от прокручивания моментным суппортом.

Продувочный стенд обеспечивает работу режимов продувки ванны инертным газом по разработанному НТМК совместно с фирмой Siemens−VAI алгоритму. Алгоритм продувки указан в таблице 4.2. Клапанный стенд регулирования газа обеспечивает индивидуальное регулирование расхода газа в каждом продувочном элементе в сочетании с регулированием общего расхода. Имеется возможность для индивидуального управления каждым продувочным элементом. Стенд обрабатывает и выдает измерительные аналоговые сигналы от трансмиттеров, вторичные сигналы от приборов КИП, сигналы к управляющим и двухпозиционным клапанам. Имеется функция выбора и регулирования продувочного газа. Дистанционное регулирование продувочного газа осуществляется при помощи расходомера. Управляющие характеристики регулируются PLC. Расходомеры обеспечивают точность результатов измерения и регулирование продувочного газа. Благодаря системе автоматического управления возможно применять разные модели продувки и работать в автоматическом режиме. Неисправность одного из десяти продувочных элементов компенсируется за счет остальных элементов. Таблица 4.2 – алгоритм продувки

Технические характеристики клапанного стенда донной продувки ванны указаны в таблице 4.3. Таблица 4.3 - технические характеристики клапанного стенда

Первая кампания работы донной продувки на конвертере № 1 работающем на сталь составила 1640 плавок при общей стойкости футеровки конвертера около 3000 плавок. По результатам этой кампании отмечено снижение угара марганца при раскислении стали - экономиясоставила 43,36 т чистого марганца. При стоимости 1 т чистого марганца 63 298 руб. в ценах 2007 г. удельная экономия за счет снижения расхода ферросплавов составила 12,06 руб/т стали. А так же увеличение выхода годного. Учет расхода аргона и азота велся до закрытия донной продувки системой автоматического учета. За учетный период выплавлено 159461 т стали, израсходовано 74291 м3 аргона и 80400 м3 азота. При себестоимости 1 м3 аргона 8,70 руб. и азота 2,34 руб. удельные затраты на инертный газ для донной продувки составили 5,23 руб/т стали в ценах 2007 г. Для определения динамики выхода годного металла произведено сравнение среднего веса плавки в конвертерном цехе за период с января по октябрь 2007 г. - 154,71 т, и в период с ноября 2007 г. по январь 2008 г. - 155,39 т. Из полученных данных следует, что в период применения донной продувки средний вес плавки в конвертерном цехе увеличился на 680 кг, или на 4,37 кг/т стали. Средний доход от производства 1 кг стали с учетом сортамента конвертерного цеха в 2007 г. (процент производства слябов, трубной, балочной, рельсовой и колесобандажной заготовки) составил 6,13 руб. Следовательно, дополнительный доход от увеличения выхода годной стали составил 26,78 руб/т. Средняя удельная экономия средств от использования комбинированной продувки с учетом экономии ферросплавов, затрат на донную продувку и увеличения дохода от выхода годного металла составила 33,61 руб/т стали. При общем производстве стали на конвертере № 1 с применением комбинированной продувки экономический эффект составил 7,65 млн руб. Опыт использования комбинированного дутья на конвертере работающем на первойстадии дуплекс процесса показал: - применение донной продувки на первой стадии дуплекс-процесса позволяет снизить уровень остаточного ванадия в металле-полупродукте при условии выполнения заданных технологической инструкцией режимов, а именно выполнения установленных содержания V2O5 в шлаке и режимов присадки ОКД; - интенсивность донной продувки на уровне 6 - 8 м3/мин позволяет достичь более глубокой деванадации чугуна в сравнении с интенсивностью 2-3 м3/мин; - использование не всех элементов донной продувки ухудшает ее эффективность. При использовании 3-х элементов и менее положительное влияние донной продувки практически отсутствует. Для изучения механизма влияния донной продувки на извлечение ванадия из чугуна в шлак, на серии плавок осуществлялся отбор промежуточных проб расплава из полости конвертера в середине цикла кислородной продувки (Рисунок. 4.3, 4.4).

Рис. 4.3 - Динамика изменения содержания углерода в течение кислородной продувки

Рис. 4.4 - Динамика изменения содержания углерода в течение кислородной продувки

Промежуточные пробы расплава из конвертера отбирались на 3-х сериях плавок: – с интенсивностью донной продувки 8 м3/мин без нарушения ТИ; – с интенсивностью донной продувки 6 м3/мин без нарушения ТИ; – с интенсивностью донной продувки 6 м3/мин через 3 элемента. Из рисунка 3 видно, что на сериях плавок с полноценной донной продувкой степень окисления углерода в первом периоде кислородной продувки снижается в сравнении с серией плавок с донной продувкой через 3 элемента, а степень окисления ванадия – возрастает (Рисунок. 4.4).

|