ПРОЕКТИРОВАНИЕ СВАРНЫХ ЗАГОТОВОК

Цель работы – освоение методики проектирования сварных заготовок.

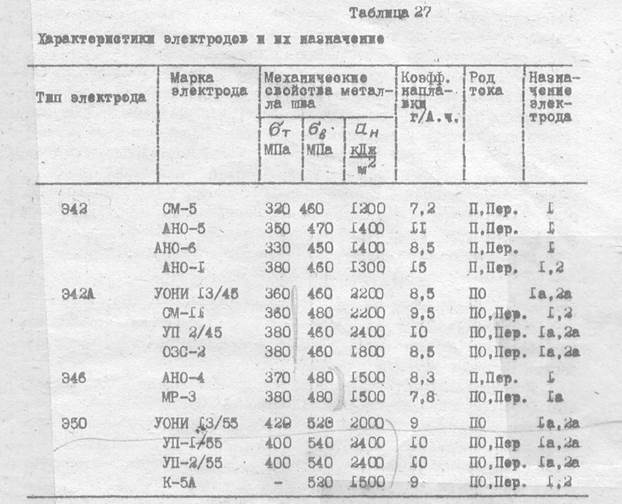

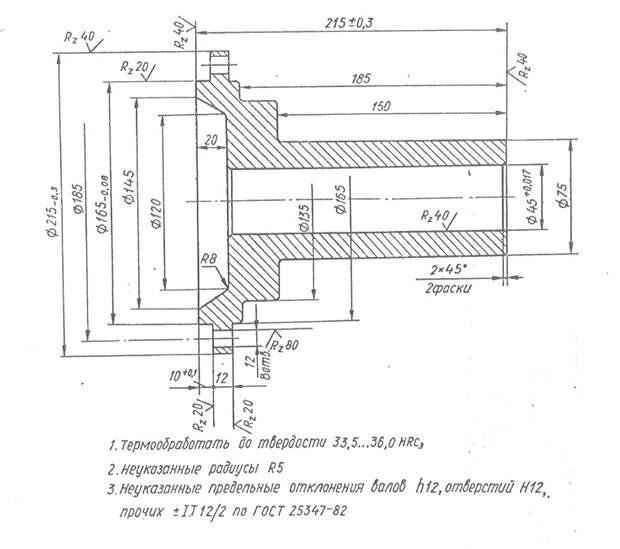

Задание на проектирование сварной заготовки Необходимо спроектировать сварную заготовку для детали, представленной на рис. 6.1. Материал детали – сталь 30, масса – 10,1 кг, годовая программа выпуска – 50 шт. Механические свойства шва: предел текучести σт = 380 МПа, предел прочности σв = 450 МПа, ударная вязкость – ак = 1250 кДж/м2,

Порядок выполнения работы 1. Изучить вводную часть и подготовить краткий ответ на контрольный вопрос (каждому студенту преподаватель указывает вопрос индивидуально).

2. Провести анализ чертежа (рис. 6.1) с целью определения степени свариваемости металла заготовки и возможности расчленения ее на простые элементы

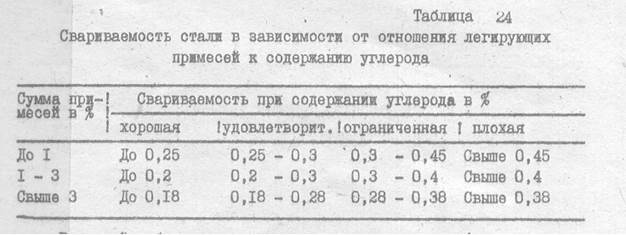

а). Определение степени свариваемости металла заготовки В зависимости от содержания углерода и легирующих элементов стали делятся на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся (табл. 24). Хорошо сваривающиеся стали (Ст3, 10, 15НМ, 12Х18Н9Т) без труда образуют сварные соединения по обычной технологии. Для сварки удовлетворительно сваривающихся сталей (БСт5, 30, 35, 15ХСНД, 12Х14А) необходим предварительный подогрев и последующая термообработка. Ограниченно сваривающиеся стали (Ст6, БСт6, 40, 50, 30ХГСА, 5ХНМ) в обычных условиях сварки склонны к образованию трещин. Перед сваркой их чаще всего подвергают термообработке и подогревают. Для большинства сталей необходима также термообработка после сварки. Сварку плохо сваривающихся сталей (60Г, 50ХГА, 85, У8, У10А, Р18, Х12, 3Х2В8Ф) выполняют с обязательной термообработкой, подогревом в процессе сварки и последующей термообработкой. Термическая обработка сварных заготовок производится с целью улучшения свойств металла шва и околошовной зоны и для снятия сварочных напряжений. Режим термообработки определяется химическим составом, теплофизическими и механическими свойствами материала. Термообработка способствует обеспечению точности последующей механической обработки заготовки, а также стабильности размеров и формы сварного изделия в процессе эксплуатации. Наиболее полное снятие напряжений производится с помощью общего высокого отпуска термических печах. Заготовку нагревают до 600–650 °С и выдерживают в течение времени, которое определяют из расчета 2–3 мин на 1 мм толщины металла. Положение заготовки в печи должно предотвратить ее деформацию за счет провисания под собственной тяжестью. Охлаждение после отпуска производится медленно, чтобы в металле снова не возникли напряжения. Заготовки из среднеуглеродистых сталей часто охлаждают до температуры 300 °С с печью, а затем – на воздухе. Для сталей, склонных к охрупчиванию при температуре 600–620°С, температура отпуска снижается до 550–560 °С.

б). Определение возможности расчленения ее на простые элементы

Провести расчленение детали на простейшие элементы и выполнить их эскизы с простановкой размеров и требуемой шероховатости поверхности

3. Выбрать способ сварки, тип сварного соединения и форму подготовки кромок под сварку а). Выбрать способ сварки

Дуговая сварка (ручная, полуавтоматическая и автоматическая) является наиболее распространенным способом сварки. Ручная сварка применяется для сварки швов небольшого размера; за один проход без предварительной разделки кромок она позволяет сваривать детали толщиной 4–8 мм. Автоматическая сварка может вестись одним или несколькими электродами под слоем флюса, в среде защитных газов (аргона, гелия, углекислого газа) или самозащитной проволокой. При этом резко повышается толщина свариваемых деталей (до 15 мм без разделки кромок) и производительность сварки (в 6–8 раз по сравнению с ручной сваркой). Сварка в углекислом газе углеродистых и низколегированных сталей характеризуется стабильностью режима сварки, хорошим формированием сварного шва, высоким качеством соединения. Производительность полуавтоматической сварки примерно в 2–4 раза выше, чем ручной.

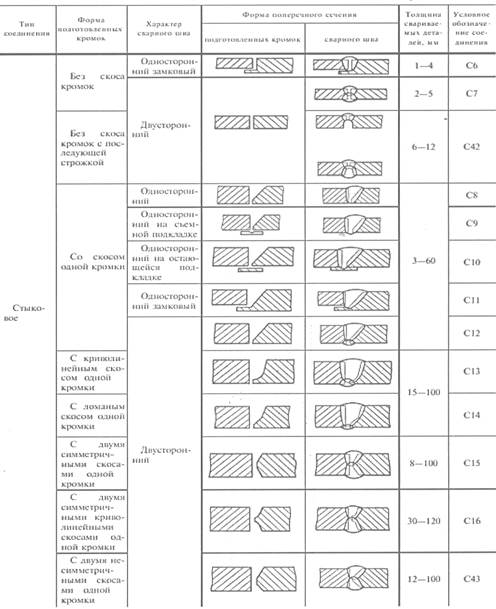

б). Наметить типы сварных соединений и формы подготовки кромок под сварку Таблица 6.1. Основные типы сварных соединений по ГОСТ 5264-80

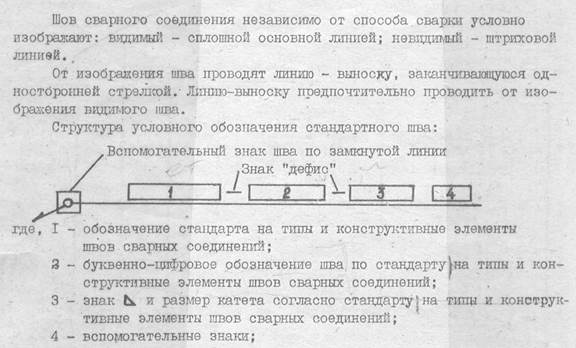

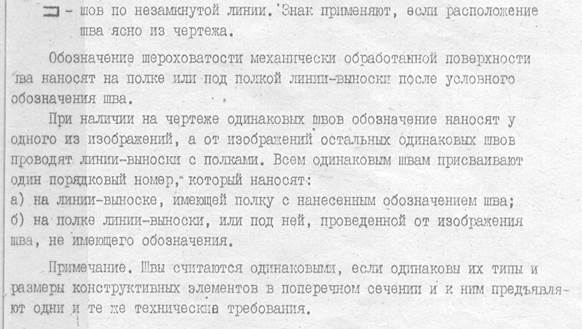

Условное изображение и обозначение швов сварных соединений по ГОСТ 2.312-72

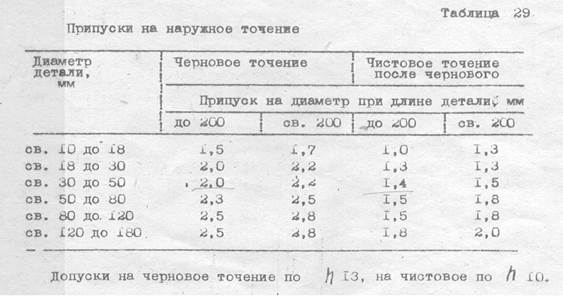

4. Выполнить эскиз сварной заготовки в сборе а). Назначить припуски на поверхности, подлежащие обработке Для заготовок из углеродистых сталей рекомендуется предусматривать термообработку, а также правку (рихтовку). В данном случае при назначении величины припуска на отдельные поверхности следует считать, что сварка производится в специальном приспособлении и коробление заготовки будет незначительным. Для компенсации возможного коробления заготовки следует увеличить табличные значения припусков в 1,2–1,3 раза. Табличные значения припусков на различные виды обработки приведены в табл. 29–32.

б). Составить эскиз сварной заготовки с указанием размеров, допусков на размеры, шероховатости поверхностей и технических требований

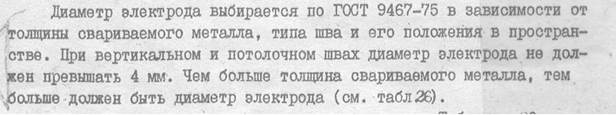

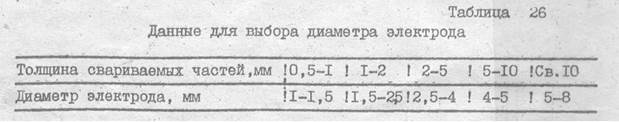

…… Рис. 6.2. Эскиз сварной заготовки детали 5. Выбрать тип, марку и диаметр электрода, определить необходимую силу сварочного тока, его род и полярность а). Выбрать диаметр, тип и марку электрода

б). Определить необходимую силу сварочного тока, его род и полярность

Род и полярность сварочного тока выбирается с учетом данных таблицы 27.

6. Выбрать источник питания электрической дуги

7. Рассчитать основное время, необходимое для сварки заготовки

Содержание отчета 1. Название работы 2. Цель работы 3. Содержание задания 4. Краткий ответ на контрольный вопрос 5. Чертеж детали 6. Эскиз сварной заготовки 7. Тип и марка электрода 8. Расчет силы, сварочного тока, выбор его рода и полярности 9. Выбор сварочного оборудования 10. Расчет основного времени сварки

Контрольные вопросы 1. Каковы особенности и технологические возможности основных способов сварки? 2. Каков порядок проектирования сварных заготовок? 3. От чего зависит свариваемость металлов и сплавов? 4. Какие факторы определяют целесообразность применения комбинированных заготовок? 5. Что понимают под степенью свариваемости металла? 6. Какими технологическими возможностями располагает электродуговая сварка? 7. Какими параметрами и их значениями характеризуется электрическая дуга? 8. Какой род тока применяется при дуговой сварке? 9. Перечислите преимущества и недостатки применения постоянного ипеременного тока при сварке? 10. Какие Вы знаете источники питания электрической дуги? 11. Что означают цифры в индексации модели источника питания? 12. Как расшифровывается индекс типа электрода? 13. Чем определяется марка электрода, от чего зависит его диаметр? 14. С какой целью ведут сварку с обратной полярностью тока? 15. Как рассчитывается необходимая сила сварочного тока? 16. Как назначаются припуски на последующую обработку? 17. Как рассчитывается основное время на сварку? 18. Какие типы сварных соединений Вы знаете? 19. Какие формы подготовки кромок под сварку Вам известны? Литература 1. Проектирование и производство заготовок в машиностроении: Учеб. пособие / П.А. Руденко, Ю.А. Харламов, В.М. Плескач; Под общ. ред. В.М. Плескача. – К.: Выща шк.,1991. – 247 с.А.П. и др. 2. Афонькин М.Г., Звягин В.Б. Производство заготовок в машиностроении. – СПб.: Политехника, 2007. – 380 с. 3. Технология металлов и других конструкционных материалов /Учебное пособие для механических специальностей втузов машиностроительного профиля / Под общей ред. А М. Дмитровича. – Мн.: Вышзйшая школа, 1973. 528 с. 4. Лабораторный практикум по курсу «Проектирование и производство заготовок» / В.В. Бабук, В.А. Шкред А.И. Медведев и др. – Минск: Кафедра «Технология машиностроения» БПИ, 1985. – 75 с.

|

Рис. 6.1. Чертеж детали

Рис. 6.1. Чертеж детали