Конструкции центрифуг

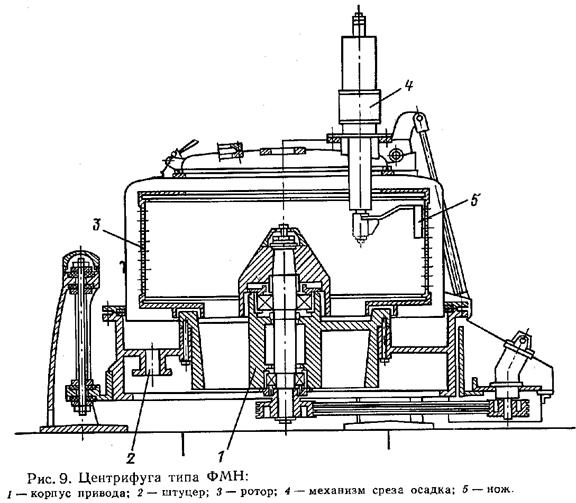

Маятниковая центрифуги представляют собой аппараты периодического действия с вертикальным подвесным самоустанавливающимся ротором. Особенностью их конструк-ции является нижнее, расположение привода и наличие трехколонной шаровой подвески, которая обеспечивает самоустановление отклоняющихся от вертикальной оси масс. Благодаря этому данные центрифуги малочувствительны к неравномерному распреде-лению материала в роторе. К достоинствам этих центрифуг следует отнести также про-стоту конструкции, компактность, малую массу и низкую стоимость. Применяют их для разделения суспензий со средне- и высокодисперсной твердой фазой, широким интер-валом концентраций и склонных к неравномерному распределению дисперсной фазы при загрузке. Наиболее эффективно использование этих машин в малотоннажных производ-ствах для получения осадков с минимальной влажностью. В зависимости от технологического назначения центрифуги этого типа выполняют фильтрующими и отстойными. Фильтрующие центрифуги изготавливают с ручной вы-грузкой через борт - МБ и через дно - ФМД, а также с механизированной (ножевой) вы-грузкой через дно - ФМН (рис. 9.). Ротор 3 прикрепляют к верхнему концу верти-кального вала, который вращается в подшипниках качения, расположенных в корпусе 1 привода. Привод центрифуги осуществляют от электродвигателя или гидропривода через клиноременную передачу. Фильтрующие центрифуги имеют перфорированный ротор, выложенный изнутри дренажной и фильтровальной сетками или тканью (вместо фильтровальной сетки). Суспензии средних концентраций подают в ротор обычно через отверстие в крышке кожуха на ходу машины. Суспензии высокой концентрации с абразивной твердой фазой загружают в неподвижный ротор до пуска центрифуги. Фильтрат и промывную воду отводят из кожуха через сливной штуцер 2. Остановку ротора производят тормозом после остановки двигателя. В настоящее время созданы маятниковые центрифуги с механизированной (нижней и верхней) выгрузкой осадка.

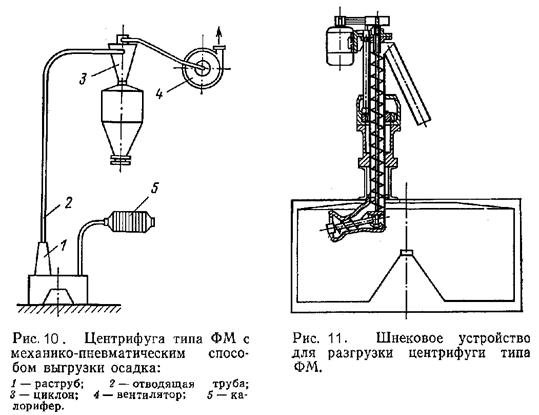

Центрифуга типа ФМН (см. рис. 9.) имеет механизм среза осадка 4 с возвратно-поступательным движением ножа (скребка 5). Скребок, находящийся в верхнем положении, при срезе осадка сначала поворачивается и врезается в осадок на всю его глубину, затем движется вниз до днища ротора. Срезаемый осадок выгружается через днище ротора. При таком способе выгрузки предотвращается затирание (закупоривание пор) осадка, остающегося на ситах по окончании его выгрузки, и нож испытывает меньшие усилия. Использование механизма среза с широким поворотным ножом упрощает конструкцию центрифуги, поскольку нож совершает только одно движение: поворот вокруг оси, при котором осадок срезается по всей высоте ротора. Затирание осадка в этом случае можно уменьшить за счет срезания его при малых оборотах ротора. Применение гидроприводов позволяет выполнять основные технологические операции (загрузку, отжим, промывку, выгрузку) при различных оптимальных частотах вращения ротора. Проведение разгрузки при малых частотах вращения ротора особенно важно, когда недопустимо разрушение кристаллов осадка. Выгрузку достаточно рассыпчатых, не склонных к налипанию на поверхность труб осадков с влажностью не более 10 % можно произвести механико-пневматическим способом с одновременной их подсушкой (рис. 10.).

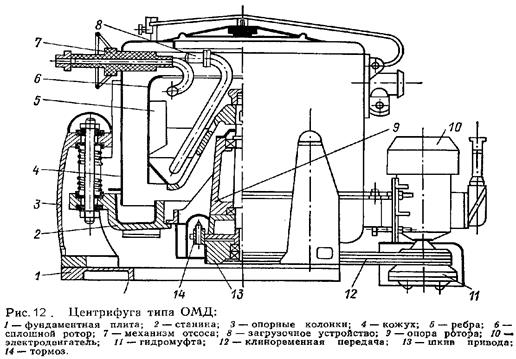

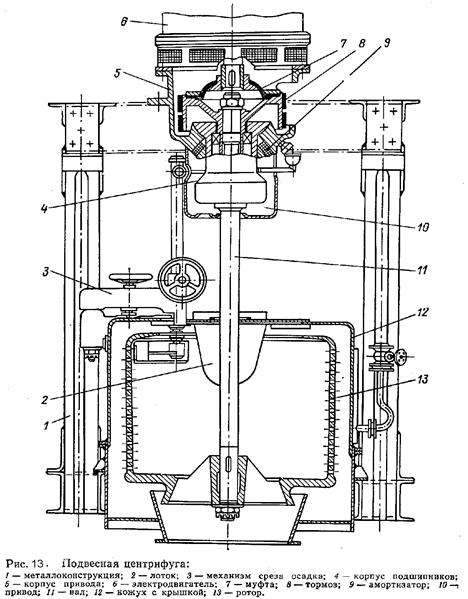

Основной элемент выгрузного устройства - раструб 1 отводящей осадок трубы 2 - вместе со скребком поворачивается вокруг вертикальной оси. Скребок врезается в осадок и отбрасывает его в раструб, где он подхватывается горячим воздухом и уносится в циклон 3. Воздух в ротор засасывается вентилятором 4 через калорифер 5. Для выгрузки пастообразных осадков может быть использовано шнековое устройство, показанное на рис. 11. Шнековый выгружатель снабжен скребком, имеющим такую форму, благодаря которой срезанный осадок отбрасывается в приемное устройство шнека. Вращательное движение наклонному шнеку передается от вертикального через коническую шестеренчатую пару. Осадительные центрифуги типа ОМ отличаются от центрифуг типа ФМ только тем, что имеют сплошной ротор и устройство для отсасывания осветленной жидкости. В роторе центрифуг типа ОМ (рис. 12) на внутренней стороне обечайки вдоль образующей привариваются ребра 5, препятствующие проскальзыванию суспензии. Механизм отсоса 7 позволяет отводить жидкость с различного расстояния от стенки ротора. С помощью гидромуфты 11осуществляется плавный пуск ротора, что предохраняет электродвигатель от перегрузок. Подвесные центрифуги. Особенностью их конструкции является наличие шарнирной подвески вертикального вала с ротором на нижнем конце, обеспечивающей самоцентрирование вращающейся массы. Благодаря этому подвесные центрифуги малочувствительны к неравномерной загрузке ротора. Их широко применяют для обработки многих продуктов: сульфата аммония, хлорида натрия, борной кислоты, гидр оксида бария и т. д. Для примера рассмотрим центрифугу ФПН 1001У-l (рис. 13). Основными узлами ее являются ротор 13, привод 10,кожух с крышкой 12, тормоз 8 и металлоконструкция 1. Электродвигатель б соединен с валом 11 центрифуги с помощью эластичной резиновой муфты 7. Вал в приводе закреплен на шарнирной опоре (поверхность корпуса подшип- ников 4 в месте соприкосновения с корпусом привода 5 имеет шаровую форму). Между корпусом привода и корпусом подшипников установлен резиновый амортизатор 9, благо-

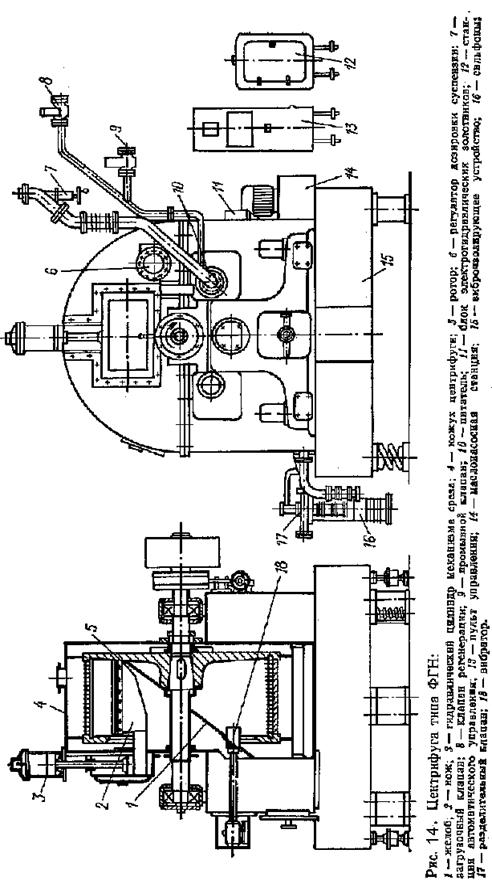

даря упругой деформации которого вращающийся вал может отклоняться от вертикаль-ного положения и тем самым обеспечивать самоуравновешивание вращающейся массы. Ротор центрифуги - цилиндрический с перфорированной обечайкой, внутри выложен дренажным и фильтровальным ситами. Загрузку центрифуги производят при пониженных оборотах ротора с помощью специального лотка 2, закрепленного на кожухе и входящего внутрь ротора. Выгрузку осуществляют при малых оборотах с помощью механизма среза осадка 3, устройство и принцип действия которого такой же, как и в центрифугах типа ФМН. Жидкость отводится через расположенный внизу кожуха штуцер. Управление центрифугой полуавтоматическое, осуществляемое от станции управления через кнопочный пост. Центрифуги ФПД по конструкции аналогичны центрифугам ФПН. Отличие состоит лишь в том, что в центрифугах ФПД нет механизма среза осадка, и имеется запорный конус, который закрывает выгрузное отверстие ротора и тем самым предотвращает попа-дание неотфильтрованного продукта в бункер. Кроме того, запорный конус обеспечивает равномерное распределение суспензии по стенке ротора. Он свободно скользит по валу, и при выгрузке осадка его поднимают вверх и закрепляют на специальном крючке. Центрифуги типа ФПС предназначены для фильтрования суспензии, дающих средне- и крупнозернистые осадки хорошей сыпучести. Нижняя часть обечайки ротора этих центрифуг выполнена в виде конуса. Выгрузное отверстие ротора закрывается меха-нически поднимаемым конусом. При остановке центрифуги осадок под действием силы тяжести сползает вниз по наклонной стенке обечайки. Таким образом предотвращается измельчение кристаллов при выгрузке из ротора. Дополнительно центрифуги могут быть снабжены трубой с форсунками (для подачи промывной воды) и датчиком уровня загрузки. Центрифуги типа ОПН имеют сплошной цилиндрический ротор. Суспензия на его днище подается на полном ходу центрифуги, под действием центробежной силы она течет вверх вдоль стенок ротора, постепенно заполняя его. Излишек осветленной жидкости переливается через борт ротора в кожух или отсасывается по отводной трубке. Благодаря этому в роторе постоянно поддерживается определенный уровень жидкости. В бункер осадка жидкость не стекает, поскольку диаметр отверстия, образуемого кольцевым бортом, больше диаметра отверстия в днище. Горизонтальные центрифуги с ножевой выгрузкой осадка так же, как и подвес-ные и маятниковые, являются аппаратами периодического действия. Фильтрующие центрифуги ФГН применяют для разделения суспензий с размерами частиц более 30 мкм, когда допускается их дробление. Основное преимущество этих центрифуг заключается в возможности проведения всех стадий процесса в автоматическом режиме при постоянной частоте вращения ротора, недостаток - в измельчении кристаллов при срезе осадка и трудности регенерации фильтрующей перегородки при обработке суспензии с нерастворимой твердой фазой. В центрифугах типа ФГН (рис. 16) суспензия через загрузочный клапан 7 и питатель 10подается в ротор 5, заключенный в кожухе 4 центрифуги. Дозировка суспензии осуществляется регулятором 5, позволяющим производить загрузку до получения слоя осадка заданной толщины. После загрузки ротора производят отжим (просушку) твердой фазы, а затем промывку продукта водой, поступающей через промывной клапан 9. По окончании промывки повторяют операцию просушки. Далее следует операция разгрузки. Маслонасосная станция 14 подает масло через блок электрогидравлических золотников 11 под поршень гидравлического цилиндра 3 механизма среза. Шток поршня постепенно поднимает раму ножа 2. Осадок срезается ножом, ссыпается в желоб 1 и выводится из центрифуги. Остаточный слой осадка удаляют путем промывки (регенерации) фильтрующей основы водой, которая подается через клапан 8 регенерации. Фильтрат, промывная вода и жидкость регенерации по очереди отводятся из центрифуги через разделительный клапан 17.

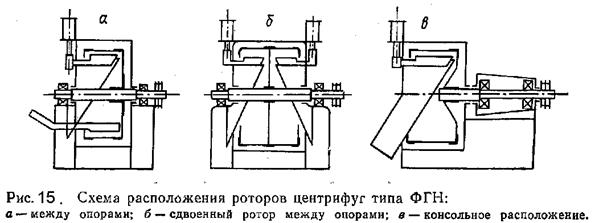

Длительность всех операций контролирует реле времени, установленное на станции автоматического управления 12. Программа продолжительности и очередности операций задается на пульте управления 13. Масло в гидросистему автоматики и в систему смазки подшипников подается маслонасосной станцией. Распределение подачи масла к гидро-цилиндрам загрузочного, промывного, разделительного клапанов, клапана регенерации, регулятора загрузки и механизма срезания осуществляет блок электрогидравлических золотников 11.. С целью уменьшения вибрационного воздействия на фундамент центрифугу уста-навливают на виброизолирующее устройство 15. Отводящие жидкость трубопроводы подсоединяются к центрифуге через гибкие связи (сильфоны) 16. Для облегчения вы-грузки осадка желоб 1 снабжен вибратором 18. Для срезания осадка в горизонтальных центрифугах применяют три типа механизма выгрузки: с возвратно-поступательным и поворотным движением скребка, с широким ра-диально перемещающимся ножом, с широким поворотным ножом. Наибольшее распро-странение получил механизм среза с широким поворотным ножом благодаря простоте своей конструкции. Выгрузка осадка механизмом срезания с возвратно-поступательным и поворотным движением скребка осуществляется так же, как и в маятниковой центрифуге. Центрифуги типа ОГН имеют сплошной ротор. В зависимости от способа отвода осветленной жидкости из ротора различают центрифуги с переливом фугата через борт и без перелива. В первом случае осветленная жидкость переливается через борт и удаляется из кожуха центрифуги через штуцер, расположенный в нижней части кopпyca. При запол-нении ротора осадком загрузка центрифуги прекращается, производится отсос оставше-гося над осадком слоя жидкости и выгрузка осадка с помощью механизма среза. Во втором случае загрузка центрифуги прекращается после заполнения ротора суспензией, уровень которой контролируется сигнализатором уровня. Осветленная жидкость отводится из ротора с помощью трубы отсоса. Центрифуги типа ФГН и ОГН выполняют: а) с расположением ротора между опо-рами; б) со сдвоенным ротором, расположенным между опорами; в) с консольным рас-положением ротора (рис. 15). Последние изготавливают с диаметром ротора до 1700 мм.

Горизонтальные центрифуги с пульсирующей выгрузкой осадка предназначены для разделения концентрированных суспензий с частицами размером более 0,1 мм. Оптимальное значение массовой доли твердой фазы в суспензии составляет 40-50 %. Центрифуги этого типа можно использовать для фильтрования таких продуктов, как сульфаты аммония и натрия, хлорид натрия, карбонат калия. Достоинствами пульсирующих центрифуг являются непрерывность процесса и высокая производительность при низком удельном расходе энергии, относительно малое. дробление кристаллов, хорошая степень обезвоживания осадка; недостатками - повышенный унос твердой фазы с фильтратом, низкая стойкость сит при обработке абразивных материалов. Пульсирующие центрифуги могут быть одно-, двух- и многокаскадными. Общим

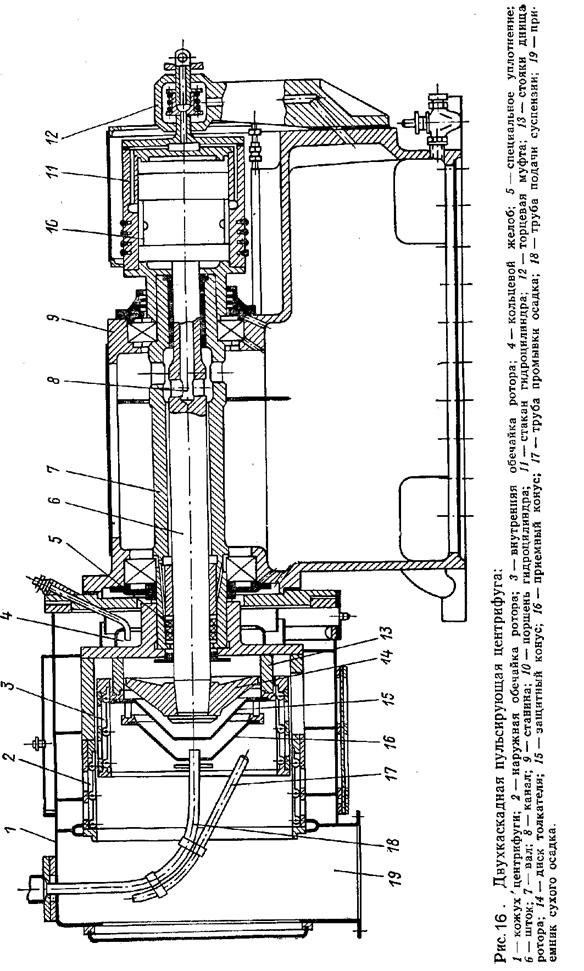

конструктивным признаком однокаскадных центрифуг является наличие внутри ротора толкателя, совершающего возвратно-поступательное движение и продвигающего осадок вдоль сит к выгрузному краю ротора. У двухкаскадных центрифуг возвратно-посту-пательное движение совершает внутренняя обечайка ротора (первый каскад).. Конструкция двухкаскадной пульсирующей центрифуги показана на рис. 16. Центрифуга собрана на станине 9, отлитой из чугуна. На одном конце вала 7 закреплено днище с наружной обечайкой ротора 2, на втором установлен стакан гидроцилиндра 11, который одновременно является приводным шкивом. На одном конце штока 6, входящего внутрь ротора, смонтирован диск толкателя 14 с внутренней обечайкой ротора, на другомпоршень 10 гидроцилиндра. Внутренняя обечайка 3 образует первый, а наружная 2 - второй каскад ротора. Кожух центрифуги 1 закреплен на фланце станины. Передняя часть кожуха является приемником 19 сухого осадка. Внутри кожух разделен вертикальными перегородками, препятствующими смешению фильтрата с промывными водами. В нижней его части имеется штуцер, служащий для раздельного отвода промывных вод и фильтрата. В верхней части кожуха закреплена труба 18 подачи в ротор суспензии и труба 17 промывки осадка. Масло в гидроцилиндр центрифуги подается от маслонасосной станции по трубопроводу через торцовую муфту 12, а сбрасывается из него во внутреннюю полость станины, в которой смонтирован змеевик для охлаждающей воды, через канал 8, просверленный по оси штока. Для предотвращения попадания масла в ротор шток имеет специальное уплотнение 5. Наиболее важным узлом центрифуги является ротор. К восьми стоякам днища ротора 13, проходящим через овальные отверстия диска толкателя, с помощью болтов крепятся защитный конус 15 с опорным кольцом, к которому присоединяется конус 16. Обечайки перфорируются крупными овальными отверстиями. Внутрь их вставляются щелевидные колосниковые сита, которые с торца закрепляются прижимными кольцами. Суспензия, подаваемая в центрифугу, под действием центробежной силы равномерно стекает по внутренней поверхности приемного конуса 16 на поверхность сит каскада. При движении внутренней обечайки влево осадок на ситах второго каскада прижимым кольцом сдвигается и частично сбрасывается в приемник сухого осадка. При движении внутренней обечайки вправо осадок, находящийся на ситах первого каскада, наталкивается на опорное кольцо конуса 15 и сдвигается на сита второго каскада. Шток толкателя делает в минуту 25-45 двойных ходов.

В кольцевой желоб 4, приваренный к днищу ротора, по трубопроводу подается вода. Под действием центробежной силы через отверстия в днище и его стояках вода поступает в тыльную полость ротора, промывая ее и предотвращая зарастание опорного кольца, диска толкателя и стояков кристаллами. Отечественная промышленность выпускает двух-, четырех- и шестикаскадные центрифуги. При одинаковом факторе разделения Осадительные горизонтальные центрифуги со шнековой выгрузкой осадка являются аппаратами непрерывного действий (рис.17). Их общий конструктивный при-знак – горизонтальное положение неперфорированного цилиндроконического или кони-ческого ротора 9 с соосно расположенным внутри него шнеком 8. Ротор и шнек вра-щаются в одном направлении, но с разными скоростями. Благодаря этому образующийся осадок перемещается шнеком вдоль ротора. Последний расположен на двух опорах 6, 11 и приводится во вращение от ротора центрифуги через планетарный редуктор 12. Ротор закрыт кожухом 3, имеющем штуцеры 10и 7 для отвода соответственно осадка и фугата. Суспензия по питающей трубе подается во внутреннюю полость шнека, откуда через окна обечайки поступает в ротор. Под действием центробежной силы частицы твердой фазы (осадок) оседают на стенках ротора. Осадок транспортируется шнеком к выгрузным окнам 2, а осветленная жидкость течет в противоположном направлении к сливным окнам 5. В зависимости от сочетания направлений движения в роторе осадка и жидкости различают центрифуги противоточные (см. рис. 17) и прямоточные.

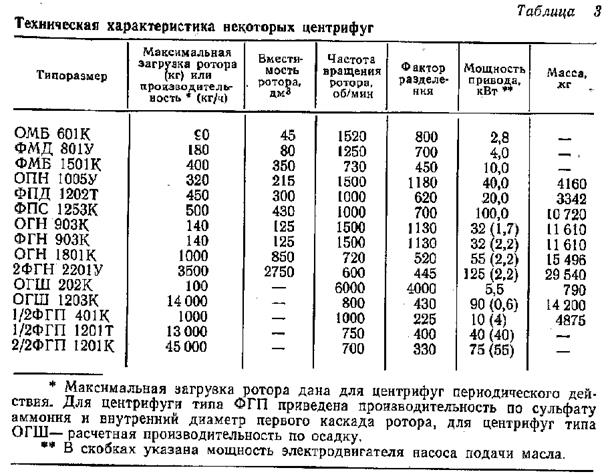

Технологический режим в центрифугах типа ОГШ можно регулировать, изменяя скорость подачи суспензии, частоту вращения ротора и диаметр сливного порога. Последний можно изменять с помощью сменных заслонок, а частоту вращения ротора путем смены приводных шкивов. Центрифуги типа ОГШ применяют для разделения суспензии с объемной долей твердой фазы от 1 до 40 % и размером частиц более 5 мкм. Разность плотностей твердой и жидкой фаз должна быть более 200 кг/мЗ. Центрифуги этого типа можно использовать также для классификации суспензий по крупности твердых частиц. В зависимости от технологического назначения их условно подразделяют на 3 группы: 1) осветляющие и классифицирующие; обезвоживающие; 3) универсальные. О с в е т л я ю щ и е и к л а с с и ф и ц и р у ю щ и е центрифуги имеют одинаковое конструктивное исполнение и отличаются только назначением. Они характеризуются высокими значениями фактора разделения (>2400), отношения длины ротора к диаметру (> 2,2), производительности по суспензии. О б е з в о ж и в а ю щ и е центрифуги используют для разделения высококонцентрированных грубых суспензий. Фактор разделения этих центрифуг до 3140, отношение длины ротора к диаметру менее 1,8. Достоинствами центрифуг типа ОГШ являются: высокая производительность при малых габаритах, непрерывность процесса, возможность использования их для обработки тонких суспензий различной концентрации. Недостатки: невозможность промывки осадка в машине, сравнительно быстрый износ шнека и ротора, невысокая степень обезвоживания осадка (влажность его приблизительно такая же, как после фильтрования на барабанных вакуум-фильтрах). Техническая характеристика некоторых центрифуг приведена в табл. 3.

|

(

( , где

, где  - угловая ско-рость ротора, рад/с; r - радиус ротора; r - радиус ротора; g - стандартное ускорение свободного падения) двухкаскадные центрифуги имеют большую производительность (на 10-20 %), чем однокаскадные. Последние в настоящее время не изготавливают. В производстве неорганических веществ в основном применяют двухкаскадные центрифуги - как более надежные и простые по конструкции. Для крупнотоннажных солевых про-изводств создана сдвоенная двухкаскадная пульсирующая центрифуга 2/2 ФГП 1201К-1. Производительность ее составляет при разделении суспензии хлорида калия 30-40 т/ч (в зависимости от размера кристаллов и конечной влажности продукта).

- угловая ско-рость ротора, рад/с; r - радиус ротора; r - радиус ротора; g - стандартное ускорение свободного падения) двухкаскадные центрифуги имеют большую производительность (на 10-20 %), чем однокаскадные. Последние в настоящее время не изготавливают. В производстве неорганических веществ в основном применяют двухкаскадные центрифуги - как более надежные и простые по конструкции. Для крупнотоннажных солевых про-изводств создана сдвоенная двухкаскадная пульсирующая центрифуга 2/2 ФГП 1201К-1. Производительность ее составляет при разделении суспензии хлорида калия 30-40 т/ч (в зависимости от размера кристаллов и конечной влажности продукта).