Конструкции фильтров

Барабанные вакуум-фильтры нашли наиболее широкое применение (в особенности с наружной фильтрующей поверхностью). Достоинством их является непрерывность действия и возможность промывки осадка на фильтре. К недостаткам можно отнести относительную сложность конструкции, невозможность произвольно менять в широких пределах продолжительность отдельных операции в цикле. Поэтому следует поддерживать постоянными свойства суспензии. Данные фильтры не пригодны для фильтрования полидисперсных суспензий. Барабанные вакуум-фильтры согласно ГОСТ 5448-79Е маркируют следующим образом. Например, БОК 1-1; БЛУ 5,6-1,8; БТР 30-3-4; БОУ 40-3-4. Первая буква означает, что фильтр барабанный. Вторая указывает на назначение фильтра: О - общего назначения, Л - для легкофильтрующихся суспензий, Т - для труднофильтрующихся суспензии. Третья буква означает исполнение фильтра по материалу деталей, соприкасающихся с обра-батываемым продуктом: К - из коррозионно-стойкой стали, У - из углеродистой стали, Р - с гуммированными деталями, П - с деталями из пластмассы. Первая цифра после букв - площадь поверхности фильтрования (м2), вторая - диаметр барабана (м), третья - модификация. Фильтр имеет полый барабан с перфорированной боковой поверхностью, внутренняя сторона которого разделена ячейками на прямоугольные участки. Барабан покрывают сначала металлической сеткой, а затем фильтровальной тканью. Он вращается на полом валу, один конец которого соединен с приводом, а другой примыкает к распредели-тельному устройству, которое служит для последовательного соединения каждой ячейки с источниками вакуума и сжатого воздуха. Это позволяет чередовать операции фильтрования, промывки, обезвоживания, удаления осадка, регенерации ткани. С целью уплотнения осадка после первого обезвоживания и промывки фильтры снабжают уплотняющими валиками или специальными устройствами. Это предотвра-щает растрескивание осадка и способствует более полному удалению жидкости из него. Для эффективной работы фильтра важное значение имеет способ удаления осадка с поверхности ткани. Наиболее распространенным является удаление с помощью ножа (широкой металлической полосы), установленного наклонно вдоль образующей барабана на некотором расстоянии от его поверхности. Его наклон и расстояние можно изменять специальным устройством. Этот способ позволяет удалять осадки толщиной не менее 8 Удалить осадок можно также с помощью валика, изготовленного из материала, к которому прилипает осадок. Валик вращается в направлении, противоположном вращению барабана, и снимает с ткани осадок, который затем удаляется с валика ножом.

применяют, например, для выделения галитовых хвостов в калийной промышленности; фильтры типа БТ - в производстве диоксида титана. Кроме фильтров с наружной фильтрующей поверхностью промышленность выпускает также вакуум-фильтры с внутренней фильтрующей поверхностью следующих типоразмеров: ВУ 10-2,5, ВУ 25-2,5 и ВК 25-2,5. В обозначении типоразмера первая буква означает, что фильтр с внутренней фильтрующей поверхностью, вторая указывает на материал фильтра; цифра после букв - площадь фильтрующей поверхности (м2); далее - диаметр барабана (м). Ленточные вакуум-фильтры (ОСТ 26-01-1269-75) имеют площадь фильтрования от 1,0 до 20 м2. Схематическое их устройство показано на рис.4. Опорная тканерезиновая бесконечная лента 2 огибает два вращающихся барабана 1, один из которых является приводным а другой - натяжным. Верхняя ветвь ленты скользит по горизонтальному столу 3 с продольными прорезями, которые соединяют область фильтрования перегородки с вакуум-камерами 4, расположенными под столом. Рабочая поверхность ленты рифленая. Поперечные рифления сообщаются с продоль-ным углублением на середине ленты. Через сквозные отверстия углубление сообщается с отверстиями в столе и соответственно с вакуум-камерами. Благодаря рифлениям подфиль-тровальной тканью образуется свободное пространство. Ткань по краям прикреплена к ленте резиновым шнуром, заложенным в продольный паз, и покрывает всю ее рабочую поверхность. Края резиновой ленты мягкие и на верхнем горизонтальном участке отгибаются специальными направляющими кверху, в результате чего лента принимает

форму желоба. Нижняя часть ее опирается на ролики или свободно провисает. Суспензия поступает на фильтр из лотка 7. Осадок удаляется с фильтра либо ножом, либо под действием силы тяжести либо отдув кой воздухом. После отделения осадка ткань промывается из специальных разбрызгивающих устройств 9. Зоны фильтрования 1, промывки 11 и просушки 111 разграничены завесами 5 из мягкой резины или ткани в несколько слоев. Эластичные края завесы скользят по осадку, не снимая его, но предотвращая смешение жидкостей над ним. Завесы устанавливают над перегородками между вакуум-камерами. Протяженность отдельных рабочих зон можно регулировать за счет перемещения вдоль фильтра завес 5 и промывного устройства б. Ленточные вакуум-фильтры предназначены для фильтрования полидисперсных сус-пензий. Оседание в первую очередь крупных частиц уменьшает закупоривание пор ткани мелкими кристаллами. Достоинствами ленточных фильтров являются простота устройства и регулирования продолжительности отдельных операций фильтрования, а также возможность организации многоступенчатой промывки осадка. Недостаток заключается в малой площади фильтрования и нечетком разграничении зоны фильтрования и промывки, что приводит к некоторому разбавлению фильтрата. Используют ленточные вакуум-фильтры в производствах борной и экстракционной фосфорной кислот, хлорида калия. В обозначении типоразмера, например Лсх I0-I,4K, буква Л означает ленточный, сх - со сходящей лентой, О - с отдувкой осадка; цифры после букв - соответственно площадь поверхности фильтрования (м2) и ширина ленты (м). Последняя буква указывает на исполнение по материалу. Карусельный вакуум-фильтр. Фильтры К-100-15К и К-50-11,5К применяют в производстве экстракционной фосфорной кислоты. Они состоят из горизонтальной вращающейся рамы кольцевой формы, опирающейся на ролики, которые катятся по круговым рельсам. На раме установлено 24 опрокидывающихся фильтровальных лотка (нутчи), в которые уложены перфорированные опорные перегородки, покрытые филь-тровальной тканью. Вакуумная полость лотков соединена гибкими шлангами с распре-делительной головкой, аналогичной применяемой в барабанных вакуум-фильтрах. При вращении рамы каждый лоток последовательно проходит зоны фильтрования, двух (или более) промывок ocaдкa, разгрузки и регенерации ткани после фильтрования и каждои промывки осадок обезвоживается путем просасывания через него воздуха. В зоне выгрузки лоток автоматически опрокидывается, и осадок под действием соб-ственной тяжести и сжатого воздуха сбрасывается в бункер. После этого ткань промыва-ется струями воды, направленными вверх, а затем просушивается просасываемым возду-хом. К моменту заливки суспензии лоток возвращается в исходное положение. Благодаря наличию в карусельном фильтре изолированных друг от друга лотков можно получить концентрированный не разбавленный промывной жидкостью фильтрат и проводить многоступенчатую противоточную промывку осадка минимальным количеством воды. Кроме того, карусельные вакуум-фильтры отличает высокая производи-тельность и длительный срок службы ткани. Недостатком являются большие габаритные размеры (19,1 Общая площадь фильтрующей поверхности карусельного фильтра К-100-15К составляет 105 м2, площадь зоны активного фильтрования - 80 м2 Наружный диаметр поверхности фильтрования равен 15 м, а длина лотка - 3,3 м. Основные детали фильтра изготовлены1 из стали 0Х23Н28М3Д3Т.

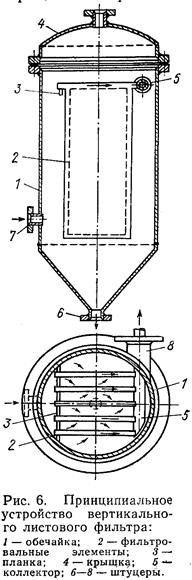

Ножи установлены с обеих сторон дисков. Снятый с ткани осадок проваливается между секциями 3 корыта в бункер под фильтром. Суспензия на фильтры подается через коллектор 4. Постоянный уровень суспензии в фильтре поддерживается при помощи переливных трубок. На фильтрах, имеющих более 4-6 дисков, распределительные устройства устанавливают на обоих концах вала. Дисковые вакуум-фильтры (например, ДК 9-1,8-2; ДУ 68-2,5-2) имеют следующее условное обозначение типоразмера. Первая буква означает дисковый, вторая - исполнение по материалу; цифра после букв - площадь фильтрования (м2), следующая - диаметр диска (м), третья цифра - модификация. Дисковые фильтры изготавливают с площадью фильтрования от 0,3 до 250 м2 и количеством дисков до 14. Они предназначены для разделения суспензий с частицами примерно одинаковой дисперсности. Осадок, образующийся на фильтре, при просушке не должен растрескиваться. К достоинствам дисковьrх фильтров следует отнести компактность конструкции и малую массу на единицу фильтрующей поверхности (200--:300 кг/м2). Недостатком является то, что при промывке осадка фильтрат разбавляется. Фильтр-прессы относят к аппаратам периодического действия. Они предназначены для фильтрования суспензий с высокодисперсной твердой фазой. Фильтр-прессы бывают рамные с площадью фильтрования от 2,5 до 140 м2, автоматические камерные (ФПАКМ) с площадью фильтрования от 2,0 до 50 м2. Основные детали рамных фильтр-прессов могут быть изготовлены из углеродистой и коррозионностойкой стали, дерева и стеклопластика. Использование двух последних материалов значительно облегчает конструкцию. Из стеклопластика на основе фурилово-фенолоформальдегидной смолы со стекловолокнистым и графитовым наполнителями изготавливают рамы и плиты фильтр-прессов, устойчивые в кислых и щелочных средах средних концентраций при 100-1200С. Фильтр-прессы ФПАКМ (ГОСТ 19756-74) предназначены для фильтрования под из-быточным давлением высокодисперсных труднофильтрующихся жидкотекучих суспен-зий, которые можно транспортировать по трубопроводам диаметром 25 мм. Они могут работать при отношении Ж/Т = 2 Цикл работы фильтр-пресса ФПАКМ состоит из следующих операций: сжатие плит, подача суспензий, фильтрование, промывка осадка, его обезвоживание, раздвигание плит и разгрузка осадка с одновременным промыванием ткани. Обезвоживание осадка можно производить либо путем уплотнения твердой фазы диафрагмой, либо продувкой воздухом. Разгрузка осадка происходит на обе стороны фильтра. Управление фильтр-прессом полностью автоматизировано. Система автоматики обеспечивает работу в автоматическом и полуавтоматическом режимах. Она предусматривает возможность сблокированной работы фильтр-пресса и технологических приводов-насосов для подачи суспензий и промывной жидкости. Рабочее давление в камере фильтр-пресса составляет от 1,2 до 1,5 МПа. Типоразмер фильтр-пресса (например, ФПАКМ5У или 1ФПАКМ25Н) обозначают следующим образом: ФПАКМ- изготовлен с диафрагмами, ФПАКМ без диафрагм, продувка осадка воздухом; цифра между буквами - площадь фильтрования (м2); последняя буква - исполнение по материалу (У - Ст3, Н - сталь 12X18H9T, Т - титан ВТ1-0 и т. п.). Достоинствами фильтров ФПАКМ являются развитая поверхность фильтрования, отнесенная к единице площади, занимаемой фильтром, возможность при помощи диафрагмы регулировать влажность осадка, а также полная автоматизация управления. Осадок получается с меньшей влажностью, чем на фильтрах других типов. Недостаток - сложность конструкции, а следовательно, низкая вероятность безотказной работы и сложность ремонта. Листовые фильтры предназначены для фильтрования суспензий через ткань или сетку с использованием в ряде случаев вспомогательного фильтрующего вещества (ВФВ). В обозначении типоразмера листового фильтра (например, ЛГв20У, ЛВАжI25К) буква Л означает листовой, Г - горизонтальный, В - вертикальный, А _ автоматизированный, в - с вибросбросом осадка, г - гидростатический; ж - с гидросмывом осадка; цифра после букв - площадь поверхности фильтрования (м2); буквы У, Р, К после цифры -исполнение фильтра по материалу. Применение ВФВ рекомендуется в тех случаях, когда существует опасность закупоривания фильтровальной перегородки высокодисперсными частицами суспензии и сложность ее регенерации. Размеры частиц суспензий, фильтруемых по этому методу, обычно не более 5 мкм, а массовая их доля в растворе менее 0,5 %. В качестве ВФВ могут быть использованы диатомит, перлит, древесная мука, асбест, целлюлоза, уголь и другие материалы. Диатомит (инфузорная земля или кизельгур) представляет собой окаменевшие остатки микроскопических морских растений. Перлит - минерал вулканического происхождения, называемый иначе природным стеклом. Он также как и диатомит, состоит в основном из кремнезема. При использовании ВФВ следует учитывать их стоимость. Например, целлюлоза в 2-3 раза, асбест - в 10 Сущность фильтрования с использованием ВФВ заключается в том, что суспензию пропускают через слой вспомогательного фильтрующего вещества, предварительно «нафильтрованного» на сетку или ткань. Процесс фильтрования с использованием ВФВ может идти по двум механизмам: 1) частицы, размеры которых меньше, чем поры слоя ВФВ, задерживаются в глубине слоя в результате сужения пор от поверхности к глубине, а также вследствие осаждения их в изгибах пор; 2) главную роль в процессе играют поверхностные явления взаимодействия фаз. Процесс протекает наиболее эффективно, если частицы суспензии и ВФВ имеют противоположные заряды, при этом может происходить адсорбция частиц на стенках капилляров, а также их коагуляция. В случае преимущественного действия второго механизма эффективность удаления высокодисперсных примесей зависит от концентрации электролита в суспензии, диэлектрических свойств раствора, природы примесей и вспомогательного вещества. В производстве глинозема для фильтрования алюминатного раствора с использованием ВФВ применяют вертикальные листовые автоматизированные фильтры с гидросмывом осадка ЛВАж125К, в качестве ВФВ используют крафт-целлюлозу.

мального давления. Намывной слой и осадок с фильтрующей перегородки снимаются вибрацией фильтровальных листов, а со дна удаляются неподвижно закрепленными скребками при откатывании корпуса. Управление работой фильтра осуществляется дистанционно с пульта. Наиболее простыми по конструкции и компактными являются фильтры Лг40 и Лг70 с площадью фильтрования соответственно 40 и 70 м2. Их называют чаще мешочными. Они предназначены для осветления растворов, содержащих небольшое количество твер-дых частиц, и применяются обычно для контрольного фильтрования, т. е. для повторного фильтрования после фильтр-прессов, вакуумфильтров или сгустителей. Процесс филь-трования в мешочном фильтре проводят под гидростатическим давлением слоя суспензии (4-7 м).

как и листовые, являются аппаратами периодического действия. Удаление осадка с фильтровальных элементов можно проводить либо обратной подачей фильтрата, либо вручную, вынимая из корпуса фильтровальные элементы и смывая осадок струей воды. Нутч-фильтры применяют в малотоннажных производствах с периодической технологией, где нет необходимости (экономически нецелесообразно) использовать фильтры непрерывного действия. Обычно такими являются производства реактивов.

Краткая характеристика некоторых фильтров приведена в табл. 2.

Таблица 2 Технические характеристики некоторых фильтров

|

10 мм.

10 мм. Рис. 3. Схема снятия осадка шнурами: 1- шнур; 2 – натяжной ролик; 3 – направляющая гребенка; 4 направляющий ролик; 5 – барабан.

Рис. 3. Схема снятия осадка шнурами: 1- шнур; 2 – натяжной ролик; 3 – направляющая гребенка; 4 направляющий ролик; 5 – барабан.

Рис.4. Ленточный вакуум-фильтр: 1 - барабан; 2 - лента; 3 -стол; 4 – вакуум-камеры; 5 - завесы; 6 – промывочное устройство; 7 - лоток; 8 - поддон; 9 – разбрызгивающее устройство; 10 – нож.

Рис.4. Ленточный вакуум-фильтр: 1 - барабан; 2 - лента; 3 -стол; 4 – вакуум-камеры; 5 - завесы; 6 – промывочное устройство; 7 - лоток; 8 - поддон; 9 – разбрызгивающее устройство; 10 – нож.

17,7

17,7