Проверочный расчет на прочность прямобочных зубчатых соединений аналогичен расчету призматических шпонок.

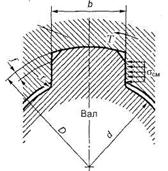

В зависимости от диаметра вала d (рис. 65) по табл. 7 выбирают параметры зубчатого соединения, после чего соединение проверяют на смятие. Проверку зубьев на срез не производят.

Рис. 65. К расчету прямобочного шлицевого соединения

При расчете допускают, что по боковым поверхностям зубьев нагрузка распределяется равномерно, но из-за неточности изготовления в работе участвует только 75%общего числа зубьев (т.е. коэффициент неравномерности распределения нагрузки между зубьями (шлицами) Кшл = 0,75).

По аналогии с условием (34)

(40)

(40)

где Т — момент, Нмм; Кшл = 0,75; z — число зубьев (выбирают в зависимости от d по табл. 7); dcp = (D + d)/2 — средний диаметр соединения для прямобочных зубьев, мм; dcp = zm – средний диаметр соединения для эвольвентныхзубьев, где т – модуль зубьев;  - площадь смятия, мм2; l р — рабочая длина зубьев, мм; D, l, r (см. рис. 65) — выбирают в зависимости от d по табл. 7;

- площадь смятия, мм2; l р — рабочая длина зубьев, мм; D, l, r (см. рис. 65) — выбирают в зависимости от d по табл. 7;  - допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих

- допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих  > 500 МПа (

> 500 МПа ( принимают по табл. 8). В таблице 8 приведены значения

принимают по табл. 8). В таблице 8 приведены значения  для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др.

для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др.

Например, в станкостроении рекомендуют более низкие значения:  = 12 – 20 МПа для неподвижных соединений и

= 12 – 20 МПа для неподвижных соединений и  = 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения

= 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения  = 50 – 100 МПа – для получения легких конструкций.

= 50 – 100 МПа – для получения легких конструкций.

Таблица 7. Зубчатые прямобочные соединения, размеры, мм

| Номинальные размеры

z х d х D

| b

| l

| r, не более

| Серия

|

| 6 х 26 х 30

|

| 0,3

| 0,2

| Легкая

|

| 8 х 32 х 36

|

| 0,4

| 0,2

|

| 8 х 36 х 40

|

| 0,4

| 0,3

|

| 8 х 42 х 46

|

| 0,4

| 0,3

|

| 8 х 46 х 50

|

| 0,4

| 0,3

|

| 8 х 52 х 58

|

| 0,5

| 0,5

|

| 6 х 11 х 14

|

| 0,3

| 0,2

| Средняя

|

| 6 x 21 х 25

|

| 0,3

| 0,2

|

| 6 х 26 х 32

|

| 0,4

| 0,3

|

| 8 х 36 х 42

|

| 0,4

| 0,3

|

| 10 х 16 х 20

| 2,5

| 0,3

| 0,2

| Тяжелая

|

| 10 х 18 x 23

|

| 0,3

| 0,2

|

| 10 x 21 х 26

|

| 0,3

| 0,2

|

| 10 x 23 x 29

|

| 0,3

| 0,2

|

| 10 x 26 x 32

|

| 0,3

| 0,2

|

| 10 x 28 x 35

|

| 0,4

| 0,3

|

| 10 x 32 x 40

|

| 0,4

| 0,3

|

| 10 x 36 x 45

|

| 0,4

| 0,3

|

| 10 x 42 x 52

|

| 0,4

| 0,3

|

Таблица 8. Допускаемые напряжения смятия  на рабочих гранях зубьев (шлицев)

на рабочих гранях зубьев (шлицев)

| Соединение

| Условия эксплуатации

|  на рабочих гранях зубьев на рабочих гранях зубьев

|

| без термической обработки

| с термической обработкой

|

| Неподвижное

| Тяжелые

Средние

Легкие

| 35-40

60-100

80-120

| 40-70

100-140

120-200

|

| Подвижное ненагруженное

| Тяжелые

Средние

Легкие

| 15-20

20-30

25-40

| 20-36

30-40

40-70

|

| Подвижное под нагрузкой

| Тяжелые

Средние

Легкие

| —

| 3-10

5-15

10-20

|

Примечания: тяжелые условия эксплуатации означают, что нагрузка знакопеременная с ударами; вибрации большой частоты и амплитуды; плохие условия смазки в подвижных соединениях; невысокая точность изготовления.

(40)

(40) - площадь смятия, мм2; l р — рабочая длина зубьев, мм; D, l, r (см. рис. 65) — выбирают в зависимости от d по табл. 7;

- площадь смятия, мм2; l р — рабочая длина зубьев, мм; D, l, r (см. рис. 65) — выбирают в зависимости от d по табл. 7;  - допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих

- допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих  > 500 МПа (

> 500 МПа (