Описание конструкции и расчет мерительного инструмента

При проектировании технологического процесса механической обработки заготовки для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать стандартный измерительный инструмент, учитывая тип производства, но вместе с тем, когда целесообразно, следует применять специальный контрольно-измерительный инструмент или контрольно-измерительное приспособление. Метод контроля должен способствовать повышению производительности труда контролера и станочника, создавать условия для улучшения качества выпускаемой продукции и снижения ее себестоимости. В массовом и крупносерийном производстве рекомендуется применять предельные калибры (скобы, пробки, шаблоны и т.п.) и методы активного контроля, которые получили широкое распространение во многих отраслях машиностроения. Затраты по эксплуатации измерительных инструментов обычно малы и в расчетах экономической эффективности не учитываются. Проектируемый мною калибр предназначена для измерения размера Дано: Д =12,05мм По ГОСТ 25346-89 находим основные отклонения и рассчитываем предельные размеры. ES = +0,08 EI = -0,08 Дmax. =12,13 мм Дmin. =11,97 мм Определяем номинальный размер проходной и непроходной части. ПР = Дmin. =11,97 мм НЕ = Дmax. =12,13мм Находим допуски на размеры по ГОСТ 24856-89. Н = 3 мкм Z = 4 мкм Y = 4 мкм

Рассчитываем предельные размеры проходной и непроходной стороны. ПРmax. = Dmin.+Z + ПРmax. =11,97+0,004+0,003/2= 11,9755 мм ПРmin. = Dmin .+Z - ПРmin. = 11,97+0,004-0,003/2=11,9725 мм ПРизн. = Dmin-y + ПРизн. =11,97-0,004+0=11,966 мм ПРисп. = ПРmin0.-Н ПРисп. = 11,9755-0,004 НЕmax. = Dmax.+ НЕmax. = 12,13+0,003/2-0=12,1315 мм НЕmin. = Dmax. - НЕmin. = 12,13-0,003/2=12,1285мм НЕисп. = НЕmax0-H.

НЕисп. =12,1315-0,004

Рисунок 2.1 Схема расположения полей допусков 3.3 Описание конструкции и расчёт станочного приспособления В современном машиностроении широко применяют дополнительные устройства к металлорежущим станкам, расширяющие технологические возможности станков, повышающие их производительность и точность обработки заготовок, облегчающие работу на станке. К числу таких устройств относятся механизмы для загрузки станков заготовками (бункеры, подъемники), для автоматизации отдельных элементов работы станков, для измерения обрабатываемых деталей в процессе их обработки, для установки и закрепления обрабатываемых заготовок и режущих инструментов, для выключения станка при окончании обработки заготовок и др. Особое место занимают устройства для установки и закрепления на станке обрабатываемых заготовок и режущих инструментов, без которых при современных требованиях к точности деталей и производительности труда не может обходиться ни одно машиностроительное предприятие. Дополнительные устройства к металлорежущим станкам, предназначенные для установки и закрепления обрабатываемых заготовок в определенном, соответствующем технологическому процессу положении относительно режущих инструментов и рабочих органов станка, называются станочными приспособлениями. Устройства, предназначенные для установки и закрепления режущих инструментов, называются вспомогательными инструментами. Применение приспособлений при обработке заготовок создает преимущества, 1. Значительно повышается качество и точность обработки деталей. Сокращается брак. При установке заготовки и ее закреплении в приспособлении исключаются ошибки и неточности, зависящие от квалификации и внимательности рабочего, обеспечивается правильное взаимное положение обрабатываемой заготовки и режущих инструментов. 2. Сокращается трудоемкость обработки заготовок в основном в результате резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление обрабатываемых заготовок и режущих инструментов (вспомогательное время). В многоместных приспособлениях сокращается и основное время. 3. В большинстве случаев отпадает необходимость в разметке заготовок перед их обработкой. 4. Облегчается труд рабочих вследствие механизации и создания удобных условий для установки и закрепления заготовок. 5. Расширяются технологические возможности станков. Оснащение станков приспособлениями и вспомогательными инструментами позволяет во многих случаях производить на них такие операции, которые без оснащения делать нельзя. 6. Снижаются требования к точности станков. Во многих случаях детали с необходимой точностью можно получить на старых станках путем оснащения этих станков приспособлениями. 7. Создается возможность одновременной обработки нескольких заготовок, закрепленных в общем приспособлении. 8. Снижаются требования к квалификации станочников. Специальные приспособления предназначены для выполнения определенной операции обработки данной заготовки. При смене объекта производства специальные приспособления в дальнейшем не могут быть использованы, за исключением некоторых деталей. Поэтому специальные приспособления рационально применять лишь в крупносерийном и массовом производстве. Автоматизированные приспособления применяют в условиях массового производства. Их компонуют на базе как специальных. так и универсально-наладочных и групповых приспособления при автоматизации и механизации установки, выверки н зажима деталей. В поточных линиях массового производства работают в основном автоматизированные приспособления. Станочные приспособления имеют следующие механизмы: 1) установочные, определяющие положение заготовки относительно режущего инструмента и рабочих органов станка; 2) зажимные, служащие для закрепления заготовки; в некоторых приспособлениях установка и зажим заготовок осуществляются одними и теми же механизмами; в этом случае они называются установочно-зажимными; 3) направляющие и настроечные — для направления режущих инструментов в процессе обработки или установки их в нужном положении относительно заготовки перед началом обработки; 4) делительные и поворотные для изменения положения заготовок относительно режущего инструмента; 5) привода (пневматического, гидравлического, электрического) для механизации зажимов, поворотов и других элементов цикла работы приспособления; 6) вспомогательные—крышки, фиксаторы, стопоры, ножки, рукоятки, выбрасыватели и пр.; 7) корпусы, соединяющие элементы приспособления в один агрегат. Приспособление сверлильное для станка радиально-сверлильного 2Л554 Данное приспособление работает с помощью пневмопривода. Работает фрезерное приспособление так: воздух под давлением подаётся в безштоковую полость пневмоцилиндра. Возникает сила, толкающая поршень вниз (см. чертёж сверлильного приспособления) и соответственно давит на шток. Шток в свою очередь давит на рычаг, меньшим своим концом он посажен на ось а больший конец рычага прижимает заготовку. При разжиме заготовки воздух перестает поступать в цилиндр, пропадает давление поршень благодаря пружине возвращается в исходное положение. При работе с цилиндром одностороннего действия одно отводящее отверстие в распределительном кране заглушается, а в нерабочей полости пневматического цилиндра предусматривается отверстие для выпуска излишка воздуха. В этом случае поршень возвращается в исходное положение пружиной.

1) Определяем момент крутящий в процессе резания:

где:

2) Определяем усилие, создаваемое крутящим моментом:

где:

3) Находим усилие, приложенное к прихвату [4. c.288]

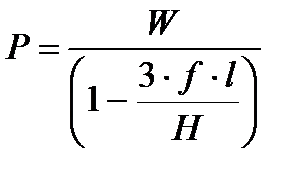

4) Находим усилие, создаваемое гидроцилиндром:

где: α,β- угол трение на осях

5) Определяем диаметр гидроцилиндра:

Принимаем диаметр из стандартного ряда Д=75 мм

|

на детали коллектор впускной. Изготавливают из стали У10А ГОСТ1435, подвергают химическому оксидированию и промасливанию.

на детали коллектор впускной. Изготавливают из стали У10А ГОСТ1435, подвергают химическому оксидированию и промасливанию.

-

-  -

-

; (3.2)

; (3.2) ,

,  ;

;  ;

;  ;

;  ;

;

;

; - коэффициент запаса

- коэффициент запаса

- коэффициент трения

- коэффициент трения

; (3.4)

; (3.4) ;

; (3.5)

(3.5)

-коэффициент трения но опорной поверхности

-коэффициент трения но опорной поверхности

; (3.6)

; (3.6)