Расчет режимов резания.

1 Расчет режимов резания для фрезерования (операция 010). Исходные данные: Станок — FSS 400 CNC Ширина фрезерования — В=85 мм Длина резания — Lрез=320 мм Снимаемый слой — t=2 мм Шероховатость — Ra=3,2

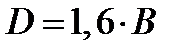

Для данной операции выбираем фрезу со вставными призматическими зубьями, оснащенные пластинами из ВК6. Диаметр выбирается в зависимости от ширины фрезерования формуле: [2, с.72]

По ГОСТ 27066-86 подбираем ближайший стандартный диаметр и число зубьев:

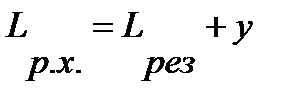

Рассчитываем длину рабочего хода: [2, с.74]

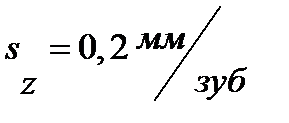

Определяем рекомендованную подачу на зуб:

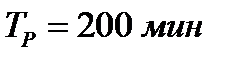

Определяем стойкость инструмента:

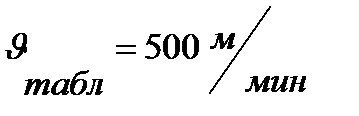

Определяем табличную скорость резания:

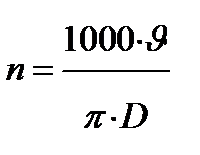

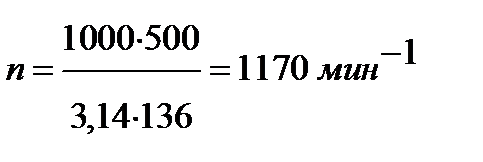

Рассчитываем частота вращения шпинделя станка: [2, c.74]

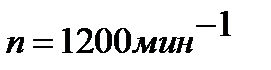

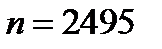

По справочнику подбираем ближнее стандартное частота вращения для данного станка:

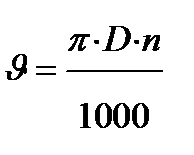

Т.к. были изменены частота вращения, то мы определяем действительную скорость резания:

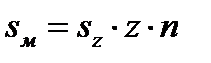

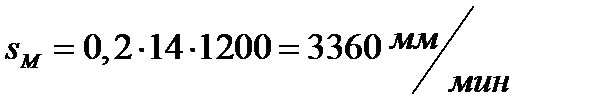

Определяем минутную подачу: [2, с.76]

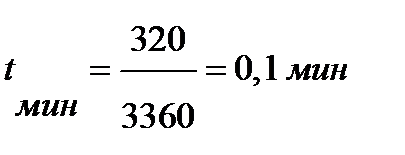

Определяем время обработки: [2, с.76]

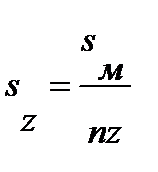

Уточняем подачу на зуб: [2, с.76]

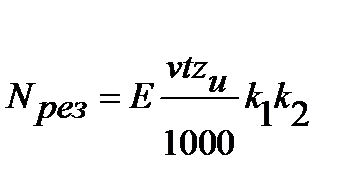

Проверяем по мощности резанья

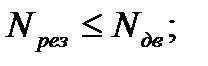

Проверим условие:

Т.к

Операция 025 Радиально-сверлильная

Исходные данные: 1) Модель станка – 2Л554 2) Режущий инструмент – сверло Ø6,7 3) Припуск на обработку – t=3,35 мм 4) Материал заготовки – АК9

Необходимо назначить режимы резания и определить основное время.

1) Рассчитываем длину рабочего хода [2, c.303]: Lр.х= Lрез+ y + Lдоп ; (2.20)

где Lрез – длина резания; y – величина врезания; Lдоп – длина допустимая; Принимаем следующие значения Lрез, y, Lдоп [2, c.300]: Lрез =20 мм y =2 мм Lдоп =0 мм

Подставляем выбранные значения в формулу (2.26):

Lрез =20+2+0;

Lрез =22 мм;

2) Определяем подачу на оборот по нормативам

3) Определяем стойкость инструмента по нормативам [2, c.114]:

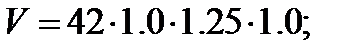

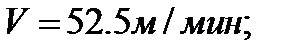

4) Определяем рекомендуемую нормативами скорость резания V в м/мин. [2, c.50]:

где

Принимаем следующие значения и подставляем их в формулу (2.21):

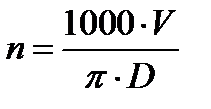

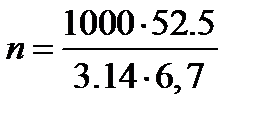

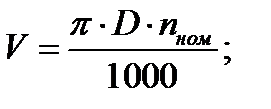

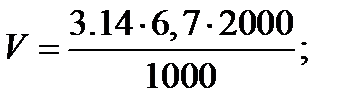

5) Расчёт частоты вращения шпинделя, соответствующего рекомендуемой скорости резания [2, c.115]:

где

6) Рассчитываем скорость резания по принятым оборотам шпинделя [2, c.115]:

где

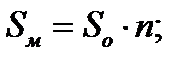

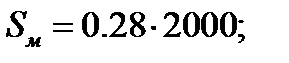

7) Рассчитываем минутную подачу по принятым оборотам шпинделя [2, c.116]:

где

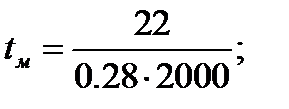

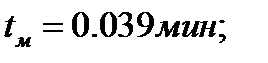

8) Рассчитываем основное машинное время

9) Делаем проверочные расчеты по определению осевой силы резания Определяем

где

Выбираем следующие значения

Сравниваем

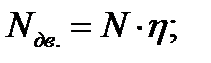

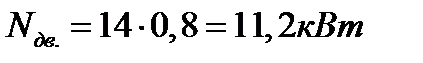

Т.к 10) Делаем проверочные расчеты по мощности [2, c.126]: Определяем

где

Выбираем следующие значения

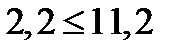

Сравниваем

где

Т.к Таблица 2.7 – Сводная таблица режимов резания

|

(2.10)

(2.10)

(2.11)

(2.11) [2, с.301]

[2, с.301]

[2, с.84]

[2, с.84] [2, с.87]

[2, с.87] [2, с.101]

[2, с.101] (2.12)

(2.12)

(2.13)

(2.13)

(2.14)

(2.14)

(2.15)

(2.15)

(2.16)

(2.16)

(2.17)

(2.17)

(2.18)

(2.18) (2.19)

(2.19)

<

<  ,то обработка возможна

,то обработка возможна в мм/зуб [2, c.110]:

в мм/зуб [2, c.110]: =0,28 мм/об;

=0,28 мм/об; в минутах резания

в минутах резания =20 мин;

=20 мин; ; (2.21)

; (2.21) – табличная величина скорости резания;

– табличная величина скорости резания; – коэффициент, зависящий от размеров обрабатываемой заготовки;

– коэффициент, зависящий от размеров обрабатываемой заготовки; – коэффициент, зависящий от состояния обрабатываемой поверхности и её твердости;

– коэффициент, зависящий от состояния обрабатываемой поверхности и её твердости; – коэффициент, зависящий от стойкости и материала инструмента;

– коэффициент, зависящий от стойкости и материала инструмента;

; (2.22)

; (2.22) - диаметр сверла в мм;

- диаметр сверла в мм; - скорость резания в м/мин;

- скорость резания в м/мин; ;

;

(2.23)

(2.23) - принятая по паспорту частота вращения шпинделя;

- принятая по паспорту частота вращения шпинделя;

(2.24)

(2.24) - подача на оборот шпинделя;

- подача на оборот шпинделя; -обороты шпинделя;

-обороты шпинделя;

в минутах [2, c.116]:

в минутах [2, c.116]: (2.25)

(2.25)

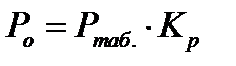

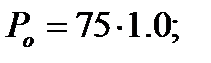

в кгс [2, c.124]:

в кгс [2, c.124]: ; (2.26)

; (2.26) - табличная осевая сила резания;

- табличная осевая сила резания; - коэффициент, зависящий от обрабатываемого материала;

- коэффициент, зависящий от обрабатываемого материала; , [2, c.125]:

, [2, c.125]: =75 кгс

=75 кгс =1,0

=1,0

<

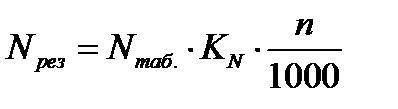

<  (2.27)

(2.27) ; (2.28)

; (2.28) - диаметр стола;

- диаметр стола; - поправочный коэффициент;

- поправочный коэффициент;

(2.29)

(2.29) - паспортная мощность двигателя;

- паспортная мощность двигателя; - коэффициент полезного действия;

- коэффициент полезного действия;

,то обработка возможна

,то обработка возможна