Определение межоперационных и общих припусков, допусков и размеров заготовки

Произведем расчет припусков на обработку отверстия коллектора впускного в размер 16h13(-0.3). Заготовка получена способом литья в кокиль, степень точности отливки – 9 по ГОСТ 26645-85, масса отливки 5,5 кг. Базирование при этом производится по наружным необработанным поверхностям заготовки. Расчет припусков ведем в виде таблицы, в графы которой последовательно записываем технологический маршрут обработки и все значения элементов припуска. Табл. 2.1 Карта расчета припусков на обработку отверстий 16h13(-0.3).

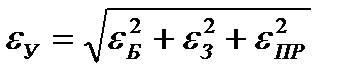

Суммарное значение RZ и h, характеризующее качество литых заготовок, составляет 700 мкм [1, с.63]. для зенкерования RZ1=Т= 50 мкм [1, с.65], для растачивания RZ2=Т= 30 мкм [1, с.65]. Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле:

где rКОР - погрешность коробления, rСМ - погрешность смещения.

rКОР = ∆К × L = 1 × 650 = 650 мкм (2.6) где ∆К = 1 - удельная кривизна заготовки [1, с.71], L= 650 мм – диаметр отверстия детали. Погрешность смещения внутреннего контура, относительно наружного согласно чертежа равна rСМ = 1000 мкм. Таким образом, имеем по формуле 2.5:

Остаточная погрешность после первого перехода обработки [1, с.73]: r1= rЗАГ × кУ = 1193×0,06 = 72 мкм (2.7) r1= rЗАГ × кУ =1193×0,04=48 где кУ = 0,06;0,04 - коэффициент уменьшения погрешности [1, с.73]. Погрешность установки определяем по формуле:

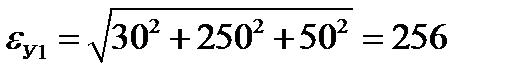

где eБ - погрешность базирования, eЗ - погрешность закрепления, eПР - погрешность положения приспособления. Погрешность базирования в нашем случае равна нулю: eБ = 30. Погрешность закрепления в нашем случае равна eЗ = 250 мкм [1, с.79]. Погрешность положения приспособления возникает из-за того, что приспособление установлено на подвижном столе обрабатывающего центра и равна eПР=50 мкм [1, с.74]. Таким образом, имеем погрешность установки при зенкеровании по формуле 2.8:

Остаточная погрешность установки при растачивании равна

eу2 = eу1×0,05+eпр=256×0,05+50=63 мкм (2.9)

Расчет минимальных значений припусков ведем по формуле:

Тогда имеем: для чернового фрезерования

для чистового фрезерования

Расчетные размеры: dР2 = dДЕТMAX = 16 - 0,3 = 15,7 мм, dР1 = dР2+z2МIN = 15,7 + 0,428 = 16,128 мм, dРЗАГ = dР1+ z1МIN = 16,128 +2,593 = 19,121 мм. Допуски: d2 = dДЕТ = 300 мкм, d1 = 400 мкм, dЗАГ = 1900 мкм (из ГОСТ 26645-85). Предельные размеры: DЗАГMАХ = dЗАГ2 +dЗАГ=19,121+1,9=21,021мм, DЗАГMIN = dЗАГ2 - dЗАГ = 21,021 – 1,9=19,121мм, d1 MIN » dР1 + = 16,128 мм, d1 MAX = d1MIN + d1 =16,128 - 0,4 = 16,528 мм, d2MIN» dР2 = 15,7 мм, d2 MAX = d2MIN - d2 = 15,7 + 0,3 = 16 мм. Предельные значения припусков: Z1МIN = dЗАГMIN – d1MIN = 19,121 – 16,128 = 2,993 мм = 2993 мкм; Z1MАХ = dЗАГMАХ – d1MАХ= 21,021-16,528 = 4,493 мм = 4493 мкм; Z2МIN = d1MIN – d2MIN = 16,128 – 15,7 = 0,428 мм = 428 мкм; Z2MАХ = = d1MАХ – d2MАХ= 16,528 – 16 = 0,528 мм = 528 мкм; Общие припуски ZО МIN = 2993+428 = 3421 мкм; ZО МАХ = 4493+528 = 5021 мкм. Проверка правильности выполненных расчетов: z2MАХ - z2МIN = 528-428 = 110 мкм; d1 - d2 = 400-300 = 100 мкм; z1MАХ - z1МIN = 4493-2993 = 1500 мкм; dЗАГ - d1 = 1900-400 = 1500 мкм Рисунок 2.1 — Графическое расположение припусков, допусков обработки поверхности

|

(2.5)

(2.5) мкм

мкм (2.8)

(2.8) мкм

мкм (2.10)

(2.10) мкм

мкм мкм

мкм