ОТРЕЗКА.

Отрезка, как технологическая операция холодной объемной штамповки, наиболее часто используется при формировании цилиндрической заготовки детали конечной длины для последующего пластического формоизменения. Процесс отрезки состоит из трех последовательных стадий: 1.Упругой стадии, когда деформации находятся в области упругих деформаций, а напряжения в металле не превосходят предела упругости. 2.Пластической стадии, когда деформации являются остаточными, а напряжения в металле превышают предел текучести и постепенно возрастают, пока не достигнут максимума, соответствующего сопротивлению металла срезу (сдвигу). Наибольшие деформации сдвига направлены по линиям (поверхностям) скольжения, начинающимся у острия режущих кромок ножей. Во время второй стадии ножи вдавливаются в металл на глубину в зависимости от твердости и пластичности. 3.Стадии скалывания (разрушения), при которой происходит образование микро-, а затем макротрещин, направленных по поверхностям скольжения и вызывающих отделение одной части металла от другой. На срезаемой кромке четко выделяются две зоны: узкая блестящая полоска, соответствующая пластической стадии, и более широкая матовая часть скалывания. Наиболее прогрессивное оборудование для массового производства деталей холодной объемной штамповкой - высокопроизводительные холодновысадочные автоматы, позволяющие производить отрезку заготовки цилиндрической формы с производительностью 45...400 штук в минуту. На многопозиционных холодновысадочных автоматах операция отрезки осуществляется в плоскости зеркала блока матриц. В зависимости от конструкции узла реза оборудования отрезка может осуществляться между плоским подвижным ножом и круглой неподвижной отрезной втулкой или между круглым подвижным ножом и круглой неподвижной отрезной втулкой. Рекомендуется применять сборный круглый подвижный нож с твердосплавной вставкой или цельный нож в том случае, если посадочное место не позволяет применять сборный нож. Получение высокоточных заготовок приобретает все большее значение для современной технологии холодной объемной штамповки. Отклонения в диаметре и объеме отрезаемой заготовки значительно влияют на качество деталей, особенно прогрессивных конструкций. Качество отрезки заготовки и поверхности среза зависит от скорости резания, величины осевого и радиального зазора между подвижным ножом, неподвижной отрезной втулкой и металлом, радиусов режущих кромок инструмента, конструкции подвижного ножа, точности системы подачи проволоки в узел реза, точность направления режущего инструмента и качество деформируемого металла. Заготовки, отрезанные на многопозиционных холодновысадочном и холодноштамповочном автоматах, представлены на рис.1.

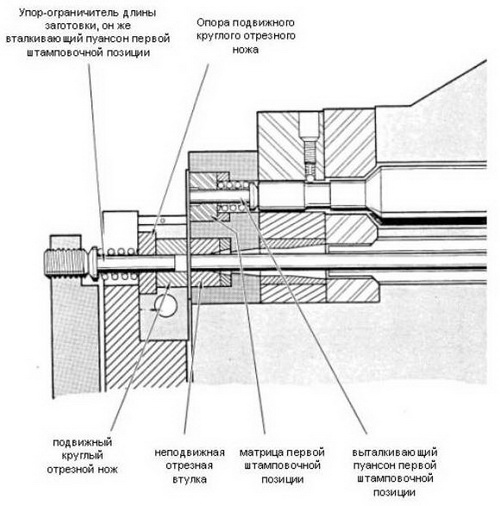

Для того чтобы получить качественную отрезанную заготовку без заминов, сколов, поверхностных дефектов необходимо, чтобы режущие кромки подвижного ножа и неподвижной отрезной втулки были достаточно острые и имели гладкий и немного скругленный край. Диаметр неподвижной отрезной втулки должен быть на 1% больше диаметра проволоки, а диаметр подвижного ножа - на 0,5% больше диаметра отрезной втулки. Зазор регулируется в зависимости от диаметра и марки проволоки и примерно равен 0,02 х d проволоки. Проволока из более мягкого материала требует обычно больше зазор, а из более твердого материала - меньше зазор. Окончательная величина зазора выбирается при полной скорости работы автомата. Изношенные ножи и втулки снижают качество и чистоту реза. Для того чтобы обеспечить постоянный, точный размер отрезаемой заготовки в автоматическом режиме работы автомата требуется установить подачу на 0,4...0,5 мм больше необходимого расстояния до упора. Новые модели холодновысадочных автоматов Nedschroef типа NB4-5-620L оснащены очень точной системой линейной подачи и высокоскоростным отрезающим кулачком, обеспечивая максимальный разброс веса получаемых заготовок в пределах 0,2 %. Современные автоматы, используя высокоскоростной обрезной кулачек новой конструкции могут обеспечить эффективную скорость резания 1,1 м/с. Применение системы линейной подачи с гидравлической фиксацией прутка, взамен подачи роликами, позволяет исключить образование поверхностных дефектов за счет большей площади поверхностного контакта. Гидравлическая фиксация и высокая точность линейной подачи позволяет исключить применение упора-ограничителя длины заготовки, тем самым исключить образование задиров и сколов на торце заготовки. В зависимости от конструкции узла реза на холодновысадочных или холодноштамповочных автоматах существует несколько схем переноса отрезанной заготовки на первую формообразующую позицию. При высадке стержневых деталей на холодновысадочных автоматах типа 13ВА-10, А1920, А1216, A123, A124 с плоским ножом, плоский нож после отрезки заготовки перемещает заготовку на первую формообразующую позицию. В начальный момент формообразования, подпружиненный стержень вталкивающего пуансона (первая головка) проталкивает через нож заготовку в канал матрицы. В момент, когда часть заготовки оказалась в матрице, нож возвращается в исходное положение, а вталкивающий пуансон (головка) производит пластическую деформацию с предварительным набором головки детали. При высадке стержневых деталей на холодновысадочных автоматах типа 1/2" S3 4D BM, М20 S3 4D BM, BV2, BV4 с круглым подвижным ножом, круглый нож, установленный в узле реза, при отрезке перемещает заготовку к выталкивателю, установленному в круглом неподвижном ноже. Выталкиватель проталкивает отрезанную заготовку в лапки переноса 0-1 позиции. Лапки переноса переносят заготовку на первую штамповочную позицию. При штамповке коротких деталей типа <<гайка>> на автоматах типа А1819, А1822, А411, 14ВАГ-4, ТРМ-8А с плоским ножом, плоский нож после отрезки заготовки перемещает заготовку на первую формообразующую позицию, а вталкивающий пуансон проталкивает заготовку через нож в матрицу. При штамповке коротких деталей типа <<гайка>> на автоматах типа М12 S2 CNF, M20 S2 CNF, MM8, MM16 с круглым подвижным ножом, круглый нож после отрезки заготовки перемещает заготовку на первую штамповочную позицию, расположенную в ножевице блока узла реза. Вталкивающий пуансон первой штамповочной позиции в тоже время служит упором-ограничителем длины заготовки при подаче металла и отрезки заготовки. В процессе отрезки вталкивающий пуансон перемещается вместе с подвижным ножом на первую штамповочную позицию и вталкивает отрезанную заготовку в матрицу. Учитывая, что вталкивающий пуансон являясь упором-ограничителем длины заготовки, перемещается совместно с отрезанной заготовкой, тем самым позволяет исключить образование задиров и сколов на торце заготовки, рис. 2 и 3.

В ряде случаев, для единичного или мелкосерийного производства взамен холодновысадочного автомата со встроенным узлом реза отрезку производят на кривошипно-шатунных или гидравлических прессах с использованием штампа с автоматической или ручной подачей прутка в зону реза.

|