По ГОСТ 30892–2002), мм

1.2. Механические свойства резьбовых деталей

По показателям статической прочности резьбовые детали разделяют на классы прочности (табл. 1.3 и 1.4). Обозначение класса прочности болта, винта и шпильки включает два числа, разделенные точкой. Первое число, умноженное на 100, представляет собой номинальное значение предела прочности на растяжение Минимальный предел текучести

Таблица 1.3 Механические характеристики резьбовых деталей с крупной резьбой

Класс прочности гайки обозначают числом, указывающим наибольший класс прочности болта, с которым она может свинчиваться в соединении. Разрушение резьбового соединения при перегрузке может произойти либо вследствие разрыва стержня болта, либо из-за срыва резьбы гайки или болта. Разрыв стержня болта случается, как правило, внезапно и сопровождается резким звуком – разрушенный болт можно легко заметить и своевременно заменить. Срыв резьбы обычно совершается постепенно и его трудно обнаружить, значит существует опасность, что в соединении находится болт или гайка с поврежденной резьбой. К тому же, соединение при срыве резьбы часто становится неразъемным, так как гайку невозможно отвернуть ключом. Следовательно, резьбовое соединение целесообразно конструировать так, чтобы при его перегрузке разрушение всегда происходило по стержню болта. Однако из-за наличия многих переменных факторов, влияющих на стойкость резьбы к срыву (прочность материала болта и гайки, зазоры в резьбе, размеры гайки под ключ и т. д.), потребуется непомерно большая высота m гайки, чтобы гарантировать разрушение болтов именно по стержню во всех случаях перегрузки резьбовых соединений. Таблица 1.4 Механические характеристики резьбовых деталей с мелкой резьбой

Анализ прочности резьбовых изделий различных размеров на сопротивление срыву резьбы показал, что следует отказаться от твердо установленных относительных высот гаек, например,

1.3. Маркировка классов прочности резьбовых деталей

Данная маркировка является обязательной для деталей с диаметром резьбы Таблица 1.5 Система циферблата для маркировки болтов и винтов

Продолжение табл. 1.5

Таблица 1.6 Система циферблата для маркировки гаек

Продолжение табл.1.6

Таблица 1.7 Альтернативные символы для маркировки шпилек

Итак, внедрение классов прочности болтов, винтов, шпилек и гаек совместно с требованиями к маркировке резьбовых деталей обеспечивает четкую классификацию несущей способности сборочного соединения болт–гайка в условиях статического нагружения.

1.4. Затяжка и стопорение резьбовых деталей

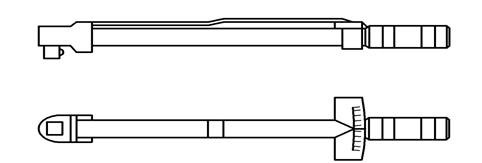

Большое значение для прочности резьбовых деталей имеет установление и контроль силы начальной затяжки. Применяют следующие основные способы контролируемой затяжки резьбовых соединений: 1) шкальными моментными ключами (рис. 1. 3 а), в которых информацию о крутящем моменте получают по деформации упругого элемента, определяемой по шкале; 2) ключами предельного момента (рис. 1.3б), которые регулируются на воспроизведение установленного значения крутящего момента;

а)

б)

Рис. 1.3. Ключи моментные: а – шкальный; б – предельный

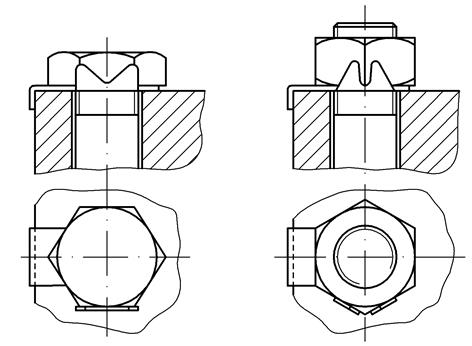

3) измерением угла поворота гайки относительно болта (шпильки). Наиболее точно сила затяжки контролируется с помощью измерения удлинения болта. Многообразие видов нагружения и условий эксплуатации резьбовых соединений привело к необходимости в различных механических устройствах, препятствующих самоотвинчиванию болтов, винтов и гаек. Стопорение дополнительным трением выполняется силовым замыканием на резьбу (контргайки и др.), а также упругими элементами, которые повышают сцепление на опорной поверхности гайки или головки винта (шайбы пружинные, шайбы стопорные с наружными зубьями и др.). Наиболее старым средством стопорения резьбовых соединений является применение контргайки, т. е. второй гайки. При установке одной гайки (рис. 1.4 а) витки резьбы гайки соприкасаются с нижними сторонами профиля резьбы болта. В результате установки и достаточной затяжки контргайки (рис. 1.4 б) контакт витков в основной гайке происходит по верхним сторонам профиля. Если момент затяжки контргайки больше момента затяжки основной гайки, то дополнительное трение обеспечивается. Взаимная затяжка гаек обусловливает сохранение сил трения при разгрузке болта от осевой силы.

а) б)

Рис. 1.4. Распределение зазоров в резьбовых соединениях: а – гайкой; б – гайкой с контргайкой

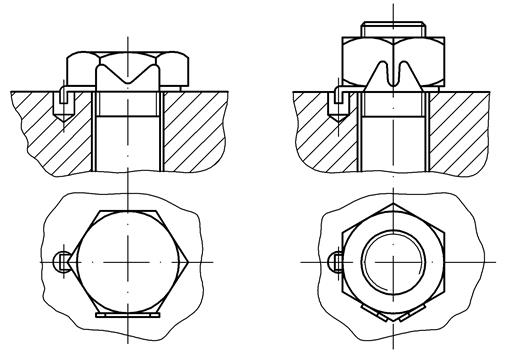

Широкое применение получили пружинные шайбы (рис. 1.5 а), которые повышают сцепление между гайкой, шайбой и деталью благодаря врезанию острых срезов шайбы в торец гайки и плоскость детали. Недостатком пружинных шайб является некоторая несоосность силы, растягивающей болт. Этого недостатка лишены осесимметричные шайбы (рис. 1.5 б) с внутренними и наружными зубьями [табл. П. 11 и П. 12]. Стопорение дополнительным трением допускает фиксацию резьбовой детали в любом угловом положении. Следовательно, основным достоинством такого стопорения является возможность выполнения бесступенчатой затяжки резьбовых соединений.

а) б)

Рис. 1.5. Стопорение шайбами: а – пружинной; б – с внутренними зубьями

Стопорные шайбы с запирающими элементами, которые отгибают при сборке [табл. П. 13 и П. 14] обеспечивают только ступенчатое регулирование силы затяжки (рис. 1.6 и 1.7). Притом, вторичное использование стопорной детали с запирающим элементов, который нужно отгибать при разборке соединения, как правило, не допускается. Стопорение местным пластическим деформированием (кернением или расклепыванием конца болта, выступающего из гайки) применяется лишь тогда, когда резьбовое соединение не требуется разбирать в эксплуатации.

Рис. 1.6. Способы установки стопорных шайб с лапкой

Рис. 1.7. Способы установки стопорных шайб с носком

В существующих методах сборки резьбовых соединений требуются механические стопорные детали в большом количестве и широком ассортименте. К тому же, механические стопорные устройства, как правило, не создают должного уплотнения и защиты от коррозии сопрягаемых поверхностей резьбовых деталей. Проблему можно разрешить путем применения анаэроботвердеющих материалов, в частности, анаэробных клеев. Анаэробные клеи представляют собой однокомпонентные составы, отвердение которых происходит в отсутствие кислорода. Анаэробные клеи характеризуются стабильностью при хранении в небольших емкостях из полиэтилена, пропускающего воздух. Анаэробные составы рационально применять для склеивания деталей из стали, чугуна и латуни. При склеивании в результате инициирования химического процесса полимеризации за счет ионов соединяемых металлов образуются трехмерные структуры полимера. На неактивную металлическую поверхность, которая не вызывает начала процесса полимеризации, необходимо предварительно нанести специальный активатор. Анаэробные клеи рекомендуется использовать при сборке резьбовых соединений для обеспечения их стопорения, герметичности и защиты от коррозии. В процессе сборки резьбового соединения анаэробный клей нужно выдавить из пластикового тюбика непосредственно на резьбу болта или гайки. Во время завинчивания клей заполняет все полости в резьбовом соединении, и после завинчивания в результате отвердения анаэробного состава получается твердая пластмасса. По необходимости резьбовое соединение можно разобрать обычным ручным инструментом. 2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

2.1. Резьбовые соединения с болтами, устанавливаемыми в отверстиях с зазором

Расчет резьбового соединения в случае установки болтов с зазором включает в себя две связанные между собой задачи: определение силы начальной затяжки болтов и оценку их прочности. На первом этапе расчета соединения определяют потребную силу начальной затяжки болтов. В резьбовом соединении, нагруженном нормальной к плоскости стыка силой и опрокидывающими моментами, потребную силу затяжки болтов определяют по одному из условий: предотвращение раскрытия стыка с учетом коэффициента основной нагрузки и с запасом по плотности ν; обеспечение жесткости соединения путем ограничения наименьшего напряжения в стыке сохранение герметичности соединения цилиндр-крышка с уплотнительной прокладкой [1, с.117]. Коэффициент основной нагрузки в упрощенном расчете обычно принимают в пределах 0,2–0,25 в соединениях стальных деталей [2, с. 100], 0,35–0,4 в соединениях деталей из серого чугуна и алюминиевого сплава [2, с. 88]. В уточненном расчете (по указанию в задании) коэффициент основной нагрузки определяют по податливости болта и соединяемых деталей [1, с. 114, 115; 2, с. 89, 90]. В резьбовом соединении, нагруженном силами и моментом в плоскости стыка, потребную силу затяжки болтов определяют из условия несдвигаемости (которое зависит от жёсткости соединяемых деталей) с запасом сцепления Если внешние нагрузки одновременно раскрывают стык и сдвигают соединяемые детали, то потребную силу затяжки болтов определяют отдельно по каждому условию и принимают её наибольшее значение. Температурные деформации деталей, вызываемые изменением температуры окружающей среды (см. задание), могут привести к изменению силы начальной затяжки болтов и напряжений в стыке, что следует учитывать при расчёте [5, с. 19, 202]. На втором этапе оценивают прочность резьбового соединения. Для этого записывают условие прочности наиболее нагруженного болта соединения. В проектном расчёте из условия прочности получают выражение для определения одного из неизвестных значений: требуемой площади опасного сечения болта, числа болтов или допускаемого напряжения растяжения в болте. В случае двух и более неизвестных в условии прочности болта предварительно задаются недостающими значениями, а затем оценивают правильность их выбора. Если условие прочности имеет сложное выражение, то искомое значение проще определить подбором. Прочность болта, винта и шпильки при постоянной нагрузке обусловливается площадью поперечного сечения резьбы и классом прочности. Отметим, что согласно стандартам площадь поперечного сечения резьбы болтов определяют как площадь круга с расчётным диаметром

где Допускаемые напряжения растяжения в резьбе болтов при постоянных нагрузках

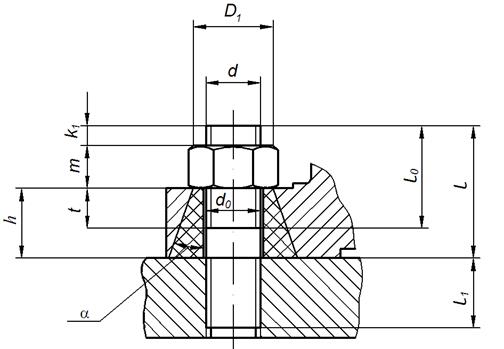

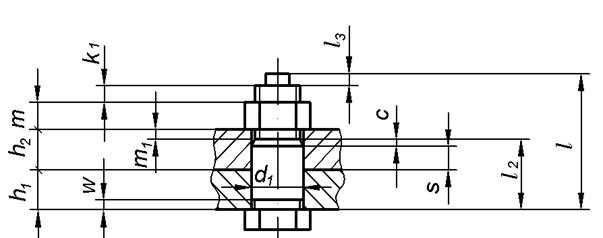

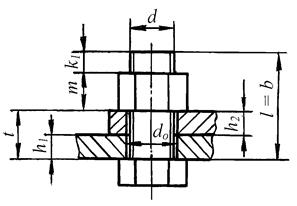

где Класс прочности и высоту гаек выбирают в зависимости от класса прочности болтов, с которыми они свинчиваются (см. табл. 1.3 и 1.4). Разработку конструкции резьбового соединения следует выполнять одновременно с его расчётом, так как многие размеры, необходимые для расчёта, можно определить только из чертежа (рис. 2.1).

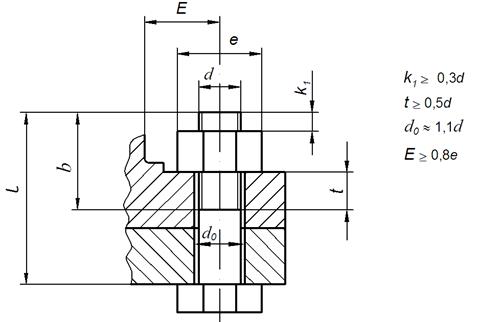

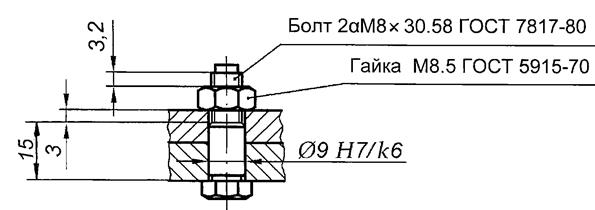

Рис. 2.1. Установка болта

К тому же поэтапное вычерчивание в масштабе 1:1 конструкции в процессе расчёта служит проверкой этого расчёта. При вычерчивании резьбового соединения обязательно следует показывать зазоры между стержнем болта и отверстиями деталей, запасы резьбы и запасы глубины сверления. Длину болта l и длину резьбы b определяют по месту соединения и округляют по ГОСТу 7798-70 [табл. П. 1], обеспечив необходимый выход конца болта из гайки k1 и запас резьбы t (см. рис. 2.1). Размер Е для размещения гайки (или головки болта) выбирают с учётом возможности поворота её гаечным ключом.

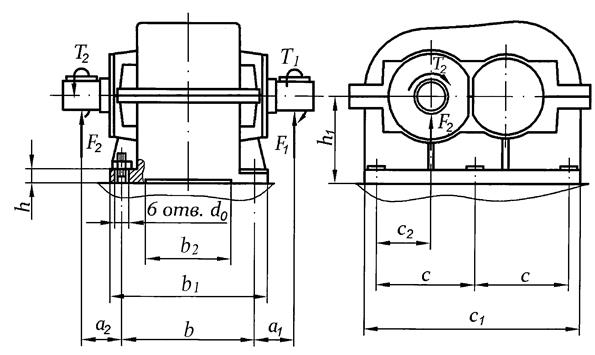

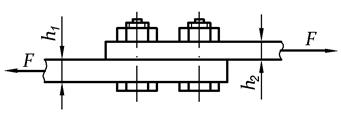

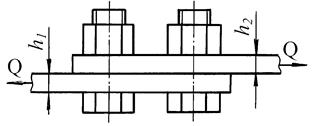

Пример 2.1 Двухступенчатый соосный редуктор крепят к чугунной плите с помощью 6-ти шпилек, которые проходят с зазором через отверстия диаметра d0 в лапах редуктора. Требуется определить размеры и классы прочности шпилек и гаек, коэффициент основной нагрузки, потребную силу начальной затяжки шпилек из условия нераскрытия стыка.

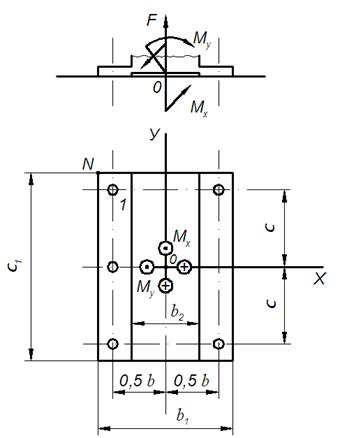

Исходные данные: Т1 = 80 Н·м, Т2 = 1250 Н·м, F1 = 250 H, F2 = 8000 H, h1 = 135 мм, a1 = 50 мм, a2 = 73 мм, b1 = 240 мм, b = 200 мм, b2 = 130 мм, с1 = 370 мм, с = 160 мм, с2 = 98 мм, h = 20 мм, d0 = 18 мм, число шпилек z = 6.

Решение. 1. Конструкция места установки шпильки Определяем размеры шпильки и гайки по месту соединения и вычерчиваем конструкцию в масштабе 1:1. Предварительное значение наружного диаметра резьбы шпильки

принимаем [табл. П. 6] резьбу М16 с диаметром d = 16 мм и шагом P = 2 мм. Размеры гайки [табл. П. 8 ] с резьбой М16: m = 14,8 мм; Необходимый выход конца шпильки из гайки

и необходимый запас резьбы

Требуемая длина шпильки (без ввинчиваемого конца)

принимаем [табл. П. 6] l = 40 мм, тогда фактический выход конца шпильки из гайки k1 = l – h – m = 40 – 20 – 14,8 = 5,2 мм. Требуемая длина резьбы гаечного конца шпильки l0΄ = l – h + t΄ = 40 – 20 + 8 = 28 мм, принимаем [табл. П. 6, примечание 2] lo = l – 0,5d – 2P= 40 – тогда фактический запас резьбы t = lo – m – k1 = 28 – 14,8 – 5,2 = 8 мм. Длина конца шпильки, ввинчиваемого в плиту из серого чугуна [табл. П. 5] l1 = 1,25d = Эскиз места установки шпильки в масштабе 1:1

2. Податливость шпильки Модуль упругости стали Еш = Расчётная длина шпильки [1, с. 114] lш = h + 0,5 (m + l1) = 20 + 0,5(14,8 + 20) = 37,4 мм. Длина гладкой части шпильки lс= l – lo = 40 – 28 = 12 мм. Длина резьбовой части, входящей в расчётную длину шпильки lр = lш – lс = 37,4 – 12 = 25,4 мм. Площадь поперечного сечения гладкого стержня с диаметром dc = 16 мм

Расчётный диаметр (см. с. 5) резьбы М16 с шагом Р = 2 мм

Площадь поперечного сечения резьбы шпильки

Податливость шпильки [2, с. 114]

3. Податливость деталей Модуль упругости серого чугуна Ед =

4. Коэффициент основной нагрузки

5. Расчётная схема группового резьбового соединения

Изображаем плоскость стыка и определяем координаты центра масс его площади О. По правилам статики переносим в центр масс площади стыка отрывающую силу F = F2 + F1 = 8000 + 250 = 8250 H, и определяем опрокидывающие моменты: Мх = Т2 – Т1 + (F1 + F2)(с – с2) = = 1250 – 80 + (250 + 8000)(0,16 – 0,098) = 1682 Н·м; Мy= F2(a2 + 0,5b) – F1(a1 + 0,5b) = = 8000(0,073 + 0,5 · 0,2) – 250(0,05 + 0,5 · 0,2) = 1347 Н·м.

6. Сила затяжки шпилек Условие нераскрытия стыка в точке N

Площадь стыка Моменты инерции площади стыка относительно осей координат:

Запас по плотности стыка [2, с. 89] для постоянных нагрузок ν; = 1,6. Потребная сила затяжки шпилек из условия нераскрытия стыка с запасом ν;:

7. Класс прочности шпилек Условие прочности наиболее нагруженной шпильки 1 соединения

Моменты инерции площади сечений резьбы всех шпилек соединения относительно осей координат [1, с. 116]:

Требуемые допускаемые напряжения растяжения в шпильках находим из условия прочности наиболее нагруженной шпильки

Необходимый предел текучести углеродистой стали шпилек

Принимаем (см. табл. 1.3) шпильки класса прочности 5.6 с пределом текучести 8. Класс прочности гаек Для свинчивания со шпильками класса прочности 5.6 выбираем (см. табл. 1.3) гайки класса прочности 5 типа 1. 9. Эскиз места установки шпильки в масштабе 1:1 с конструктивным изображением и условным обозначением шпильки [табл. П. 5 и П. 6] и гайки [табл. П. 8]

2.2. Резьбовые соединения с болтами, устанавливаемыми в отверстиях без зазора

Резьбовые соединения с болтами, устанавливаемыми в отверстиях соединяемых деталей без зазора, могут быть нагружены силами и моментом в плоскости стыка. При расчёте прочности соединения не учитывают силы трения в стыке и не определяют силу затяжки болтов. Выполняя расчёт, прежде всего из условия равновесия, определяют силу, сдвигающую наиболее нагруженный болт. Затем записывают условие прочности на срез наиболее нагруженного болта соединения. В проектном расчёте из условия прочности болта получают выражение для определения одного из неизвестных значений: требуемого диаметра стержня болта или допускаемого напряжения на срез стержня болта. В случае двух неизвестных в условии прочности болта предварительно задаются одним из них с последующей оценкой правильности выбора. Прочность болта обусловливается диаметром стержня [табл. П. 3] и классом прочности (см. табл. 1.3 и 1.4). Предел текучести материала, используемый при выборе допускаемых напряжений для расчёта стержня болтов на срез [1, с. 110; 2, с. 96], берут в зависимости от класса прочности болтов (см. табл. 1.3 и 1.4). Размеры болтов выбирают по требуемому диаметру стержня d1 [табл. П. 3]. Длину болта l определяют по месту соединения, обеспечивая запас резьбы не менее 2 Р. При соединении тонкостенных деталей необходим дополнительный расчёт на смятие стержня болта и стенок отверстий деталей, аналогичный расчёту заклёпочных соединений [1, с. 76; 2, с. 77]. Допускаемые напряжения смятия определяют по более слабому материалу болта или детали, обычно принимают

Пример 2.2 Косынка и полоса, изготовленные из стали марки Ст3, соединены болтами, которые установлены в отверстиях без зазора. Требуется определить размеры и классы прочности болтов и гаек.

Решение. 1. Сила, сдвигающая один болт при центральном нагружении

2. Условие прочности стержня болта на срез [1, с.112]

Предварительно выбираем (см. табл. 1.3) болты класса прочности 5.8 с пределом текучести материала

Требуемый диаметр стержня болта из условия прочности на срез

принимаем [табл. П. 3] 3. Выбираем (см. табл. 1.3) гайки класса прочности 5 для свинчивания с болтами класса прочности 5.8. Высота гайки [табл. П. 8] с резьбой М8 равна m = 6,8 мм. 4. Выбираем по месту соединения и проверяем возможность установки болта М8 [табл. П. 3] с размерами:

Выход конца резьбы из гайки

5.Условие прочности на смятие стенок отверстий [1, с. 76]

Наименьшая высота контакта стержня болта с одной деталью

Предел текучести [1, с. 29] стали марки Ст3

Условие прочности на смятие выполняется

6. Эскиз места установки болта в масштабе 1:1 с конструктивным изображением и условным обозначением болта [табл. П. 3] и гайки [табл. П. 8]

Пример 2.3 Косынка и полоса, изготовленные из стали марки Ст. 3, соединены болта-ми, которые установлены в отверстиях с зазором. Требуется определить размеры и классы прочности болтов и гаек.

Решение. 1. Конструкция места установки болта Определяем размеры деталей и изображаем конструкцию в масштабе 1:1. Предварительно выбираем болт М16 с размерами [табл. П. 1]: диаметр резьбы d = 16 мм, шаг резьбы Р = 1,5 мм, длина болта l = 40 мм и резьбы b = 40 мм. Высота шестигранной гайки М16х1,5 [табл. П. 8] m = 14,8 мм. Требуемый диаметр отверстий в соединяемых деталях

Выход конца болта из гайки (см. рис. 2.1)

Запас резьбы что больше необходимого запаса резьбы Эскиз места установки болта в масштабе 1:1

2. Потребная сила затяжки болта по условию несдвигаемости соединяемых деталей [1, с. 111]

где S = 2 – запас сцепления во избежание сдвига[1, с. 112]; i = 1 – число стыков, стягиваемых болтами; f = 0,2 – коэффициент сцепления для сухих стальных поверхностей [1, с. 111]. 3. Класс прочности болтов Условие прочности болта при затяжке

Расчетный диаметр резьбового стержня (см. с. 5)

Расчетная площадь поперечного сечения резьбового стержня

Требуемые допускаемые напряжения растяжения в болтах из условия прочности при затяжке

Коэффициент безопасности при постоянной нагрузке болтов с контролем силы затяжки [1, с. 110] S = 1,5. Необходимый предел текучести стальных болтов

принимаем (см. табл. 1.4) болты класса прочности 8.8 с минимальным пределом текучести 4. Класс прочности гаек Для свинчивания с болтами класса прочности 8.8 выбираем (см. табл. 1.4) гайки класса прочности 8. 5. Эскиз места установки болта в масштабе 1:1 с конструктивным изображением и обозначением болта [табл. П. 1] и гайки [табл. П. 8].

2.3. Контрольные вопросы

1. В каких случаях целесообразно применять резьбу с мелким шагом? 2. Чем отличается профиль резьбы MJ от профиля метрической резьбы общего назначения? 3. В каких условиях необходимо применять метрическую резьбу с профилем MJ? 4. Как обозначаются классы прочности болтов, винтов, шпилек и гаек из углеродистых и легированных сталей? 5. Что характеризуют числа в обозначении класса прочности болта, например класс прочности 4.8? 6. Что указывает число в обозначении класса прочности гайки, например класс прочности 8? 7. Как выбирают класс прочности гаек? 8. По каким условиям определяют потребную силу затяжки при установке болтов с зазором и без зазора? 9. Какими методами контролируют силу затяжки болтов? 10. Почему момент затяжки контргайки должен быть больше, чем момент затяжки основной гайки? 11. Какими способами стопорят резьбовые соединения? 12. Что является недостатком стопорения пружинными шайбами? 13. Каково основное достоинство стопорения резьбовой детали дополнительным трением? 14. Для каких резьбовых изделий предусмотрены символы маркировки классов прочности по системе циферблата? 15. Как определяют расчётную площадь поперечного сечения резьбы болтов, винтов и шпилек? 16. По каким опасным сечениям рассчитывают прочность болтов, устанавливаемых в отверстиях с зазором и без зазора? 17. Как определяют эквивалентное напряжение в болте, установленном с затяжкой? 18. Что называется коэффициентом основной нагрузки? 19. Какую часть длины учитывают при определении податливости болта, винта и шпильки? 20. В какой форме определяют податливость деталей? 21. Какие факторы учитывают при выборе допускаемых напряжений растяжения для болтов, винтов и шпилек? 22. Какова наименьшая длина запаса резьбы и выхода конца болта из гайки? 23. Для какой цели предусмотрен цилиндрический выступ на конце болтов для отверстий из-под развёртки? 24. Каково наибольшее предельное значение коэффициента полезного действия самотормозящейся резьбы при завинчивании?

3. ЗАДАЧИ и варианты заданий

Задача 1

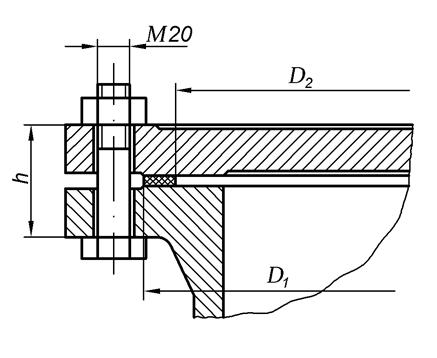

Крышка крепится к фланцу аппарата, внутри которого рабочее давление р, с помощью z болтов. Герметичность соединения обеспечивается сжатой прокладкой. Требуется определить размеры и классы прочности болтов и гаек (учесть скручивание стержня болтов при затяжке), а также потребную силу начальной затяжки болтов из условия герметичности соединения [1, с. 116,117].

Рис. 3.1. Герметичное соединение крышки с фланцем

Таблица 3.1

Данные для герметичного соединения

|

в МПа. Произведение этих двух чисел, умноженное на 10, равняется номинальному значению предела текучести на растяжение

в МПа. Произведение этих двух чисел, умноженное на 10, равняется номинальному значению предела текучести на растяжение  (или

(или  ) в МПа.

) в МПа. и минимальный предел прочности на растяжение

и минимальный предел прочности на растяжение  равны соответствующим номинальным значениям или превышают их. Например, для болта класса прочности 5.8:

равны соответствующим номинальным значениям или превышают их. Например, для болта класса прочности 5.8:

,

,

, высоты гайки типа 2

, высоты гайки типа 2  .

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

.

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

.

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

.

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

Имеются два типа таких гаек. Шестигранные гайки типа 1 [табл. П. 8] применяются для классов прочности 4, 5, 6, 8, 10 и 12 (до М 16). Высокие гайки типа 2 (ИСО 4033: 1999) примерно на 10% выше, чем обычные гайки типа 1; они предназначены для классов прочности 9 и 12 (свыше М 16). Предусмотрены также альтернативные варианты.

Имеются два типа таких гаек. Шестигранные гайки типа 1 [табл. П. 8] применяются для классов прочности 4, 5, 6, 8, 10 и 12 (до М 16). Высокие гайки типа 2 (ИСО 4033: 1999) примерно на 10% выше, чем обычные гайки типа 1; они предназначены для классов прочности 9 и 12 (свыше М 16). Предусмотрены также альтернативные варианты. 5 мм. При маркировке используются символы обозначения классов прочности резьбовых деталей, при этом точку в маркировочном символе допускается опускать. Для болтов, винтов и гаек небольших размеров предусмотрены символы маркировки по системе циферблата (табл. 1.5 и 1.6), а для шпилек допускается применять символы, приведенные в табл. 1.7.

5 мм. При маркировке используются символы обозначения классов прочности резьбовых деталей, при этом точку в маркировочном символе допускается опускать. Для болтов, винтов и гаек небольших размеров предусмотрены символы маркировки по системе циферблата (табл. 1.5 и 1.6), а для шпилек допускается применять символы, приведенные в табл. 1.7.

[2, с. 89];

[2, с. 89]; [1, с.116];

[1, с.116]; [1, с.112].

[1, с.112]. ,

, – наружный диаметр резьбы;

– наружный диаметр резьбы;  – средний диаметр резьбы;

– средний диаметр резьбы;  – внутренний диаметр по дну впадин резьбы болта;

– внутренний диаметр по дну впадин резьбы болта;  – шаг резьбы.

– шаг резьбы. ,

, – коэффициент безопасности при постоянной нагрузке, выбирают в зависимости от способа контроля силы затяжки, марки стали и диаметра резьбы болтов [1, с. 110; 2, с. 95, табл. 8.4].

– коэффициент безопасности при постоянной нагрузке, выбирают в зависимости от способа контроля силы затяжки, марки стали и диаметра резьбы болтов [1, с. 110; 2, с. 95, табл. 8.4].

мм,

мм, мм.

мм. мм,

мм, мм.

мм. = h + m +

= h + m +  = 20 + 14,8 + 4,8 = 39,6 мм,

= 20 + 14,8 + 4,8 = 39,6 мм, – 2·2 =28 мм,

– 2·2 =28 мм, = 20 мм.

= 20 мм.

МПа.

МПа. мм2.

мм2. мм.

мм. .

. .

. МПа. Податливость детали в соединении шпилькой [1, с. 114] при tg α = 0,4

МПа. Податливость детали в соединении шпилькой [1, с. 114] при tg α = 0,4 .

. .

.

.

. мм2.

мм2. ;

; .

.

.

. ;

; .

. Коэффициент безопасности при постоянной нагрузке шпилек из углеродистой стали с d = 16мм без контроля силы затяжки [1, с. 110]

Коэффициент безопасности при постоянной нагрузке шпилек из углеродистой стали с d = 16мм без контроля силы затяжки [1, с. 110] .

. .

.

= 0,8 σТ для стали и

= 0,8 σТ для стали и  число болтов

число болтов

.

. . Допускаемые напряжения среза в стержне болта [1, с. 110]

. Допускаемые напряжения среза в стержне болта [1, с. 110] .

. ,

, , резьбу М8 с шагом Р = 1,25 мм.

, резьбу М8 с шагом Р = 1,25 мм. .

.

, что больше необходимого выхода (см. рис. 2.1)

, что больше необходимого выхода (см. рис. 2.1)  . Запас резьбы

. Запас резьбы  , что больше необходимого запаса резьбы (см. с. 21)

, что больше необходимого запаса резьбы (см. с. 21)  .

. .

. .

. . Допускаемые напряжения смятия для более слабого материала деталей (см. с. 21)

. Допускаемые напряжения смятия для более слабого материала деталей (см. с. 21) .

. .

.

число болтов

число болтов

мм, принимаем

мм, принимаем  = 18 мм.

= 18 мм. мм, что больше необходимого выхода

мм, что больше необходимого выхода мм.

мм. мм,

мм, мм.

мм.

Н,

Н, .

. мм.

мм. мм2.

мм2. МПа.

МПа. МПа,

МПа, = 640 мм.

= 640 мм.