Тверде біопаливо, методи переробки (брикети, спалюваня, піроліз, газифікація). Впли в умов процесу на одержання енергії, обладнання. Переваги і недоліки методів. Реакції.

Тверде біопаливо - первинний рослинний матеріал (деревина, солома, стебла соняшника, гілки плодових дерев та ін.); відходи промисловості (деревообробної, харчової та ін.); тверді побутові відходи. Більша частина енергії виробляється за рахунок спалювання відходів деревини із застосуванням різноманітного біоенергетичного обладнання. Так, велика кількість деревообробних підприємств та лісогосподарств уже переобладнали котли на вугіллі та мазуті (~75% всіх наявних у деревообробній та лісовій промисловості котлів) для спалювання власних відходів деревини. Деякі підприємства та компанії комунального теплопостачання спалюють біомасу в котельнях для отримання теплоти та пари. Велика кількість котлів на деревині працює на різних українських підприємствах; в рамках програми технічної допомоги Нідерланди-Україна та Данія-Україна в експлуатацію введено декілька великих парових котлів. Багато вітчизняних котлів та печей на деревині знаходяться в індивідуальному користуванні, особливо в сільській місцевості. Рядом організацій встановлено котли на соломі (менше 1МВт) для малих місцевих систем централізованого теплопостачання, для сушки зерна та ін. При аналізі енергетичного потенціалу біомаси в Україні основну увагу звичайно приділяють соломі, відходам деревини і гною, а такий вид біомаси як лушпиння соняшника почасти залишається поза детальним розглядом, хоча Україна займає одну з провідних позицій на світовому ринку по переробці насіння соняшника, виробництву та експорту олії. Тепер більше половини річного обсягу утвореного лушпиння спалюється в котлах з метою виробництва теплової енергії, близько 22% використовується для виробництва гранул та брикетів, досить велика частка (до 80 тис.т/рік) вивозиться на звалища. Таким чином, лушпиння соняшника в Україні можна розглядати як досить потужне джерело альтернативної енергії та сировину для виробництва твердих біопалив високої якості. + питання 3

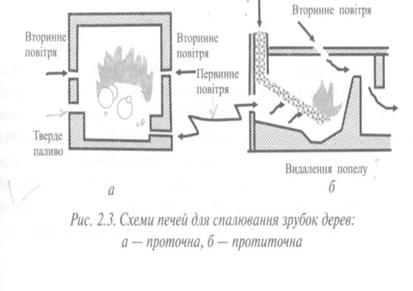

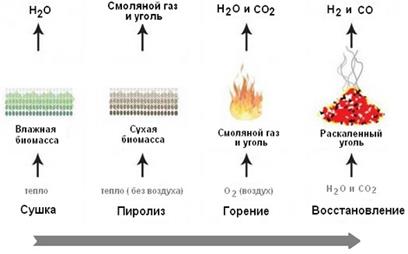

Розглянемо лінію брикетування відходів деревообробки на основі обладнання нашого виробництва. Процес брикетування складається з декількох етапів: - Етап 1. Подрібнення - Етап 2. Сушіння сировини. - Етап 3. Брикетування. Найбільш ефективна переробка у пресованому вигляді з точки зору транспортування і зберігання. Брикети мають більшу теплотворну здатність, менший вміст золи. Осн технології переробки – пряме спалювання і газифікація. Спалювання – конверсія орг. реч до СО2 і Н2О при атм тиску. Складається з етапів 1) висушування та випаровування 2) термохім розклад – виділення леткої складової, змішування газів 3) згорання залишків – перетворення вугілля на попіл. Є три типи камер для спалювання: проточна, проти точна і з послідовними камерами. В послідовній камері виділяють дві фази – газифікація(мала к-сть кисню, утв гази, які потім додатково спалюються) і спалювання. Газифікація – розпад орг. комп і умовах обмеженого доступу пов за температури 800град. Утвор суміш Н2 та СО2, що наз синтезх-газом – є паливом для газогенераторів внутр.. згор. Утворююється деревне вугілля і зольний залишок. Біомасу спалюють за двохфазним генератором у 4 етапи 1. сушка вологої деревини (вид. Н2О) 2. Піроліз біомаси з утв вугілля і дьогтю з наступним випарюванням і перетворенням в смоляний газ. 3. Згорання смоляного газу і частини вугілля 4. Відновлення води до Н2, СО2 до СО Прямий продукт – газ, який містить Н2о, СН4, вищі вуглеводні, СО2, СО, Н2, Н2S, 02, N2. використовується як моторне паливо. Процес дає прибуток за рах. Смоли (підвищує калорійність вугілля) і попелу (як біодобрива) Піроліз – розклад орг.. спол. при 500-800 град без доступу О2. Перв прод може бути рідина (оцт. К-та), деревне вуг., газ, енергія і хім. Прод. Проц викор для одерж деревного вугілля, що згорає при більш високих температурах. Контроль температури дозв. контролювати склад продуктів. Технологічна схема включає сушку, піроліз, охолодження, конденсація парів, стабілізація. В присутності мінеральн солей може утв. фурфурол і левогюкозан.

|