Влияние гидравлической равномерности (или неравномерности) движения воздуха и дыма на эффективность работы рекуператора.

При расчете рекуператора скорость движения воздуха и газа в каналах обычно определяют по формуле w=G/(

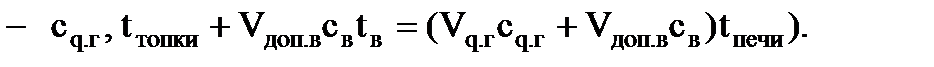

51. При термической обработке многих материалов в химической и других отраслях промышленности температура в рабочем пространстве печи не должна превышать 800-1000оС. К таким печам, в частности, относятся огневые подогреватели нефти (трубчатые печи), печи для термообработки ответных металлов, стальных изделий и т.д.При правильно организованном, устойчивом и и полном сгорании топлива с оптимальным коэффициентом избытка воздуха в топке (обычно 52. Представим количество тепла, оставляемое дымовыми газами в нем Q как разность вводимого Qвх =ВQ Для схемы 1 чтобы снизить температуру дымовых газов выходящих из топки, перед входом в печь их разбавляют холодным воздухом: Q=В[Q Vq.г св- теплоемкость воздуха при tух; В – расход топлива, м3/с.Из этого балансового уравнения для схемы 1 расход топлива В=Q/[ Для схемы 2 чтобы снизить температуру дымовых газов выходящих из топки, перед входом в печь их разбавляют рециркуляционным потоком уходящих из печи газов, в отсутствие рекуператора, Q=В достигает 30-40% и более. Экономия топлива получается за счет уменьшения потерь с уходящими газами, количество которых в схеме 1 значительно больше. В схеме 1 не имеет смысла подогревать топочный воздух в рекуператоре, т.к. при этом будет повышаться температура горения и возникнет необходимость увеличения и без того большого избытка воздуха.

53. По способу организации рециркуляция может быть внешней (схема 2) и внутренней за счет инжектирующего действия газовых струй. Схема внутренней рециркуляции газов в камерной печи: Схема внешней рециркуляции газов в камерной печи: Здесь, газы возвращаются, выйдя из печи снова в рабочее пространство или в топку при помощи вентилятора или за счет разряжение, создаваемого газовыми горелками. К газовой горелке обратные газы целесообразно подводить, если в них содержится значительное количество горячего кислорода для использования при горении топлива или когда нужно растянуть горящий факел за счет балансирования газа инертными газами. При этом нужно помнить, что чрезмерное количество инертных газов, добавленных в газовоздушную смесь, может сделать эту смесь невоспламеняющейся по концентрационным и температурным ограничениям. Рециркуляцию дымовых газов используют в высокотемпературных печах, когда требуется обеспечить более равномерное температурное поле в рабочем пространстве и исключить локальные перегревы. При этом преимущественно применяют внутреннюю рециркуляцию.

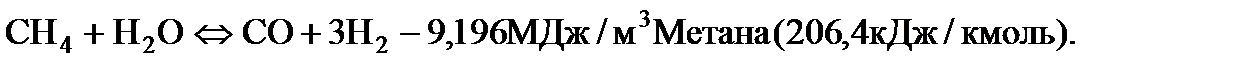

54. Химическая регенерация заключается в проведении предварительной термической переработки исходного топлива в специальных реакторах трубчатого тип, где горячим теплоносителем, является уходящие газы. При использовании в качестве топлива природного газа, который представляет собой почти чистый метан (90÷98%), наиболее перспективным вариантом переработки считается пароводяная конверсия, которая идет по следующему стехнометрическому уравнении.

55. Широкому внедрению химической регенерации препятствуют следующие проблемы. Повышается, подчас чрезмерно, температура сгорания газа в рабочей камере. По этой причине происходит диссоциация трехатомных компонентов продуктов сгорания, что может привести к недожогу топлива (СО и Н2 – продукты диссоциации могут не успеть догорать при снижении температуры газов на пути следования в рабочей камере). Кроме того, при высоких температурах образуются токсичные окислы азота.Затем, вместо теоретического количества 0,805кг пара на конверсию 1 м3 природного газа для полноты реакции подают до 1,5 – 2 кг пара. Такое самопотребление пара любого давления разбавляет продукты сгорания и снижает тем самым реально достижимую в конечном итоге экономию топлива примерно на 10% на каждый килограмм пара, потребляемого на конверсию. Кроме того, надо учитывать затраты и на производство пара.Важно также обеспечить равномерные условия обогрева и полноту реагирования в разных трубках реактора, чтобы исключить образование сажистого углерода. Повышенный выход сажистого углерода снижает катализирующую активность насадки, повышает ее гидравлическое сопротивление и издает необходимость учащенных замен или регенерации этой насадки.При преодолении названных проблем, реализация химической регенерации наиболее перспективна для установок малой и небольшой мощности. 56. Для утилизации теплоты уходящих газов любого состава и даже с механическим уносом твердых частиц применяются контактные теплообменники с активной насадкой (КТАНи) Схема: Здесь сочетается контакты: теплоутилизатор с поверхностным теплообменником (змеевик или другая трубная конструкция). Одновременно идет очистка и нейтрализация продуктов сгорания при их контакте с циркулирующей водой или раствором щелочи и др.Под активной насадкой подразумевается трубная поверхность, орошаемая водой из форсунок.Температура дымовых газов на выходе из КТАНа принимается 8-10оС выше температуры холодной воды, поступающей в нижние слои насадки. Температура воды на выходе из активной насадки не превышает 50оС.Объемный расход дымовых газов после КТАНов уменьшается из-за охлаждения и конденсации части содержащихся в них паров. Поэтому устанавливая КТАНы перед дымососом можно дополнительно получить экономию электроэнергии расходуемой на привод дымососа.КТАНы и другие контактного типа утилизаторы должны снабжаться обводным газоходом, который используется на время ремонтов утилизаторов, а также для пропуска по нему части горячих дымовых газов, направляемых на подсушку влажных газов после утилизатора путем смешения этих двух потоков.Разработка конструкции КТАНов тепловой мощностью 5,8÷17,4 МВт для установки за печами риформинга в агрегатах синтеза аммиака производительностью 1360 т/сутки и за крупными энергетическими котлами. При полном использовании теплоты, получаемой в КТАНе, экономика топлива, например в котельных, составляет 10-15%. Реальная экономия зависит от наличия потребителей воды, нагретой в утилизаторах. Т.к. температура нагрева воды в контактных утилизаторах ограничена величиной около 50оС, то при необходимости ее дополнительно подогревают в другом устройстве для подачи потребителю.

57. Температура точки росы (t р)– это температура, соответствующая значению, до которого надо охладить влажный воздух, чтобы он стал насыщенным при постоянном влагосодержании (d=const). По i-d диаграмме этот параметр определяется следующим образом. Из точки, характеризующей заданное состояние влажного воздуха, проводится параллельно линии d=const прямая до пересечения с кривой насыщения (φ=100 %). Изотерма, которая пересечет эту кривую в полученной точке, будет показывать температуру точки росы. Температура мокрого термометра (t м) – это температура, при которой газ насыщается водяным паром при постоянной энтальпии воздуха. Для определения температуры мокрого термометра по i-d диаграмме через точку, характеризующую заданное состояние влажного воздуха, проводится линия постоянной энтальпии i=const до пересечения с кривой насыщения. Значение температуры мокрого термометра будет соответствовать изотерме, проходящей через точку пересечения.

59. Для каждой стадии существуют свои специфические способы повышение тепловой эффективности. 1. На подготовительной стадии: проведение механического обезвоживания путем пропускания материала через отжимные валки, обработки в центрифугах и т.п.; предварительное нагревание материала; пенообразование; дробление; воздействие поверхностно-активного вещества (ПАВ); виброобработка; снижение энергии связи влаги со скелетом материала; совершенствование тепловых генераторов и калориферов и др. 1. На заключительной стадии: утилизация тепла уходящих газов и высушенного материала с помощью рекуперативных, регенеративных или контактных теплообменников для нагрева воздуха подаваемого в топочную камеру или для нагрева технологической и теплофикационной воды, а также предварительного подогрева высушиваемого материала. 2. Процесс сушки в общем случае состоит из периода подогрева, I и II-го периодов сушки. В I-ом периоде интенсивность сушки определяется скоростью подвода тепла к сушимому материалу и отвода пара с его поверхности в окружающую среду (внешняя задача сушки). Во II-ом периоде и скоростью передачи тепла вглубь материала и подвода влаги из внутренних слоев материала в зону испарения (внутренняя задача сушки). Лимитирующим может быть тот или иной период (задача). В первую очередь лимитирующую задачу следует совершенствовать для интенсификации сушки и сокращения времени высушивания.

60. Методы повышения тепловой экономичности конвективных сушильных установок можно разделить на две группы: А) теплотехнологические, В) кинетические. К группе А относятся: 1) теплотехнические- выбор тепловой схемы; выбор режимных параметров сушки; выбор режимов работы установки; выбор коэффициентов рециркуляции; Управление конечным влагосодержанием сушильного агента и т.д.;2) Конструктивно-технологические - оптимизация числа зон промежуточного подогрева сушильного агента; выбор направления взаимного движения сушильного агента и материала; совершенствование систем подвода теплоты; улучшение аэродинамической обстановки в сушилке и т.д. К группе В относятся:1) Методы интенсификации внешнего тепломассообмена – увеличение температурного напора; увеличение движущей силы массообмена; увеличение коэффициента теплоотдачи к сушимому материалу; увеличение поверхности тепломассообмена и др.;2) методы интенсификации внутреннего тепломассообмена – повышение температуры материала, особенно в I‑ом периоде сушки; использование внешних полей-электрических, магнитных, звуковых, использование ПАВ, осциллирующих режимов подвода теплоты.

|

f), м/с. Т.о. оперируют средний по площади перехода f скоростью движения. В действительности наблюдаются разные скорости в элементах (трубах) рекуператоры большую роль в распределении скоростей через пучок элементов рекуператора оказывает конфигурация подводящих и отводящих каналов (коробок, патрубков и т.д.) А так же из вопроса 49.

f), м/с. Т.о. оперируют средний по площади перехода f скоростью движения. В действительности наблюдаются разные скорости в элементах (трубах) рекуператоры большую роль в распределении скоростей через пучок элементов рекуператора оказывает конфигурация подводящих и отводящих каналов (коробок, патрубков и т.д.) А так же из вопроса 49. =1,05÷1,15) температура продуктов сгорания- дымовых газов при горении составляет 1600-2000оС. Чем выше температура в топке, тем устойчивее и полнее идет горение топлива. Горение становится неустойчивым, если температура в топке приближается менее чем на 200-300оС к температуре от 530 до 730оС.Следовательно, в топке должна поддерживаться температура выше 1000оС.

=1,05÷1,15) температура продуктов сгорания- дымовых газов при горении составляет 1600-2000оС. Чем выше температура в топке, тем устойчивее и полнее идет горение топлива. Горение становится неустойчивым, если температура в топке приближается менее чем на 200-300оС к температуре от 530 до 730оС.Следовательно, в топке должна поддерживаться температура выше 1000оС. и выводимого тепла Qвых =ВVухсухtух.

и выводимого тепла Qвых =ВVухсухtух. ]. Здесь Vq.г – количество дымовых газов, образующихся при нормально сожженной единицы количества топлива (при

]. Здесь Vq.г – количество дымовых газов, образующихся при нормально сожженной единицы количества топлива (при  1,05÷1,1), м3/м3; сq.г – теплоемкость дымовых газов при температуре уходящих газов tух; Vдоп.в – количество добавочного воздуха, необходимого для понижения температуры дымовых газов в соответствии с условиями работы немного пространства, м3/м3 топлива (определяется из условия:

1,05÷1,1), м3/м3; сq.г – теплоемкость дымовых газов при температуре уходящих газов tух; Vдоп.в – количество добавочного воздуха, необходимого для понижения температуры дымовых газов в соответствии с условиями работы немного пространства, м3/м3 топлива (определяется из условия:

], кг/с.

], кг/с. и расход топлива В2=Q/

и расход топлива В2=Q/  , кг/с. Сравнение этих двух выражений показывает, что при одинаковых

, кг/с. Сравнение этих двух выражений показывает, что при одинаковых  , величины В1>В2. Экономия топлива в схеме 2 с рециркуляцией ΔВ=В1-В2=В1 Vдоп.в Свtух/

, величины В1>В2. Экономия топлива в схеме 2 с рециркуляцией ΔВ=В1-В2=В1 Vдоп.в Свtух/  . Относительная экономия ΔВ/ В1=

. Относительная экономия ΔВ/ В1=

Такого рода переработка СН4 освоена промышленностью. С помощью этой реакции в промышленности получают восстановительные газы СО Н2; она лежит в основе технологии многотоннажного производства аммиака. Принципиальная схема химической регенерации топлива отходящих газов при пароводяной конверсии природного газа.За печью устанавливается два, включенных по уходящим газам параллельно, теплообменника. В одном из них-рекуператора-нагревается дутьевой воздух, с которым возвращается в рабочую камеру тепло Qфиз.в. Другой представляет собой трубчатый стальной реактор с каталитической насадкой (вариант – железо-хромовый катализатор) в трубах. Реакция конверсии в трубах идет с большим поглощением тепла, т.к. она сильно эндотермична. При подводе тепла от уходящих газов через стенку труб идет реагирование компонентов потока и на выходе из реактора поток имеет более высокую теплоту сгорания, чем на входе, и более высокую температуру. Таким образом, в рабочую камеру регенерируется с природным газом: ΔQх.г. – прирост химически связанного тепла газа при эндотермической его переработке; Qф.г – физическое тепло газа, нагретого в процессе эндотермической переработки.

Такого рода переработка СН4 освоена промышленностью. С помощью этой реакции в промышленности получают восстановительные газы СО Н2; она лежит в основе технологии многотоннажного производства аммиака. Принципиальная схема химической регенерации топлива отходящих газов при пароводяной конверсии природного газа.За печью устанавливается два, включенных по уходящим газам параллельно, теплообменника. В одном из них-рекуператора-нагревается дутьевой воздух, с которым возвращается в рабочую камеру тепло Qфиз.в. Другой представляет собой трубчатый стальной реактор с каталитической насадкой (вариант – железо-хромовый катализатор) в трубах. Реакция конверсии в трубах идет с большим поглощением тепла, т.к. она сильно эндотермична. При подводе тепла от уходящих газов через стенку труб идет реагирование компонентов потока и на выходе из реактора поток имеет более высокую теплоту сгорания, чем на входе, и более высокую температуру. Таким образом, в рабочую камеру регенерируется с природным газом: ΔQх.г. – прирост химически связанного тепла газа при эндотермической его переработке; Qф.г – физическое тепло газа, нагретого в процессе эндотермической переработки. 58. Подсчитано, что в народном хозяйстве страны в настоящее время эксплуатируется свыше 70 тыс. сушильных установок с КПД

58. Подсчитано, что в народном хозяйстве страны в настоящее время эксплуатируется свыше 70 тыс. сушильных установок с КПД  от 12 до 70%. До 95% общего числа сушилок составляют конвективные, использующие в качестве сушильного агента воздух, инертные газы или непосредственно топочные газы. Полезное теплопотребление в таких сушилках составляют затраты теплоты на испарение влаги. Среднестатистические данные по тепловым балансам конвективных сушилок показывают, что Qполезн. составляет от 20 до 60% подведенной к сушилке теплоты; на нагрев материала расходуется 5-25%; потери теплоты с уходящим сушильным агентом составляют 15-40%; потери теплоты через ограждение конструкции - 3÷10%; прочие тепловые потери - 5÷20%. Для сушилок периодического действия последние потери возрастают до 30÷35%. Отсюда следует, что для идеальной сушилки существуют максимальный КПД

от 12 до 70%. До 95% общего числа сушилок составляют конвективные, использующие в качестве сушильного агента воздух, инертные газы или непосредственно топочные газы. Полезное теплопотребление в таких сушилках составляют затраты теплоты на испарение влаги. Среднестатистические данные по тепловым балансам конвективных сушилок показывают, что Qполезн. составляет от 20 до 60% подведенной к сушилке теплоты; на нагрев материала расходуется 5-25%; потери теплоты с уходящим сушильным агентом составляют 15-40%; потери теплоты через ограждение конструкции - 3÷10%; прочие тепловые потери - 5÷20%. Для сушилок периодического действия последние потери возрастают до 30÷35%. Отсюда следует, что для идеальной сушилки существуют максимальный КПД  ,где l – кг/кг испаренной влаги и удельный расход сушильного агента; W – количество испаряемой влаги, кг/с; tокр.ср. – температура окружающей среды. Более полезной характеристикой энергетической эффективности сушильных установок является удельный расход теплоты q, кДж/кг испаренной влаги. Теоретически необходимое количество теплоты для испарения 1 кг влаги при обычных условиях составляет 2200-2700 кДж/кг. Величина 2700 кДж/кг соответствует случаю удаления связанной влаги (воды), а 2200 – свободной воды.

,где l – кг/кг испаренной влаги и удельный расход сушильного агента; W – количество испаряемой влаги, кг/с; tокр.ср. – температура окружающей среды. Более полезной характеристикой энергетической эффективности сушильных установок является удельный расход теплоты q, кДж/кг испаренной влаги. Теоретически необходимое количество теплоты для испарения 1 кг влаги при обычных условиях составляет 2200-2700 кДж/кг. Величина 2700 кДж/кг соответствует случаю удаления связанной влаги (воды), а 2200 – свободной воды.