Примечание

При ремонте двигателя после снятия головки блока цилиндров следует заменить прокладку головки блока цилиндров и все болты головки блока цилиндров, повторное их использование недопустимо.

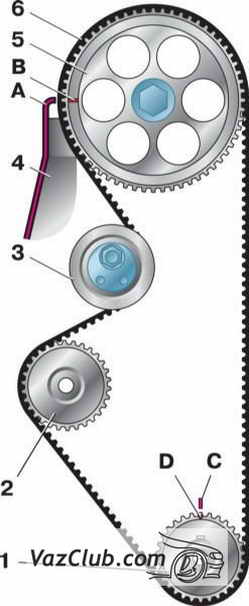

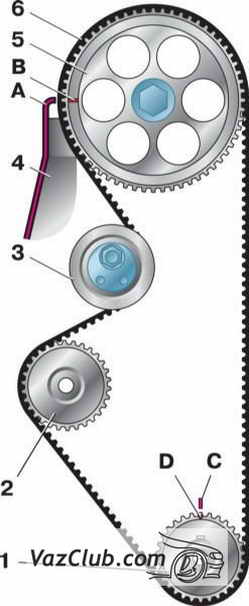

| Замена ремня ГРМ на Chery Very, Bonus

|

Установка шкива распредвала

Прежде всего надо проверить, что шпонка распредвала находится внизу, затем провернуть коленвал до верхней мертвой точки первого цилиндра. В это время шпонка обращена вверх.

Установить шайбу шкива коленвала на коленвал выпуклой стороной вверх, затем установить сам шкив на коленвал маркировкой «FRONT” вверх и меткой мертвой точки на шкиве также вверх.

Установка шкива распредвала

Установить шкив как показано на рисунке. Проверить, совместилась ли метка верхней мертвой точки шкива с меткой на крышке первого подшипника головки блока цилиндров. Метка на крышке первого подшипника находится не на ее верхней поверхности.

Установить шайбу шкива, затем наживить болт и затянуть его с усилием 95±5 Нм.

Распредвал должен быть заблокирован во время затяжки болта.

Установка ремня ГРМ и шкива натяжителя

1. С помощью ключа затянуть болт шкива натяжителя 16 — 20 Нм.

2. Проверить, что коленвал находится в верхней мертвой точке первого цилиндра и мета верхней мертвой точки на шкиве распредвала совмещена с маркировкой «FRONT” на головке блока цилиндров.

3. Установить ремень ГРМ. С помощью ключа на 15 поджать натяжитель и медленно протянуть ремень под ним. Шкив натяжителя подпружинен и возвращается в рабочее состояние автоматически.

4. Провернуть дважды коленчатый вал и проверить совпадение меток.

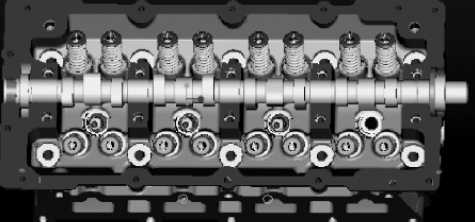

| Установка распредвала на Chery Very, Chery Bonus

| Установить сегментную шпонку распределительного вала. После установки проверить высоту выступающей части шпонки, которая должна составлять 1,64 — 2,11 мм.

Протереть посадочное отверстие под распределительный вал куском ткани и слегка смазать моторным маслом, затем установить распределительный вал в сборе со шпонкой на гнезда подшипников в головке блока цилиндров.

Протереть каждое отверстие крышек подшипников распределительного вала и нанести герметик на поверхность сопряжения крышки первого подшипника толщиной до 1 мм.

Нанести небольшое количество моторного масла на поверхность кулачка и шейку вала, затем установить один за другим по порядку все пять крышек подшипников.Крышка и установочный штифт на головке блока цилиндров собираются по свободной посадке +0,005 — +0,028 мм

Для установки совместить посадочное отверстие на крышке подшипников распределительного вала с установочным штифтом, а затем осторожно надавить на крышку до ее плотного прилегания.

Провернуть распределительный вал вручную, он должен вращаться плавно. Крутящий момент должен быть менее 1 Нм, в противном случае следует снять крышку подшипников распределительного вала для проверки.

Использовать цифровой индикатор для проверки осевого зазора распределительного вала в сборе, перемещая его вперед и назад: зазор при этом должен составлять +0,095 — +0,153 мм.

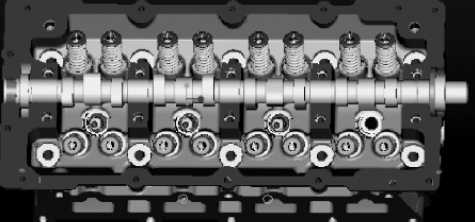

| Установка коромысел на Chery Very, Chery Bonus

|

1 — ось коромысел выпускных клапанов;

2 — ось коромысел впускных клапанов.

Примечание

Неправильная установка коромысел впускных и выпускных клапанов приведет к появлению постороннего звука и к повреждению коромысел из-за недостатка масла.

Ось коромысел впускных клапанов имеет четыре обработанные канавки (для установки гнезд свечей зажигания. Во время сборки необходимо проверить каждое смазочное отверстие и каждую смазочную канавку оси коромысел на наличие заусенцев. Проверить чистоту рабочих поверхностей коромысел и оси.

1 — торец с большой фаской;

2 — левое коромысло впускного клапана;

3 — правое коромысло впускного клапана;

4 — коромысло выпускного клапана.

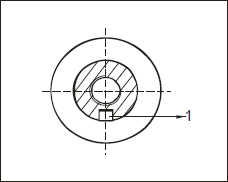

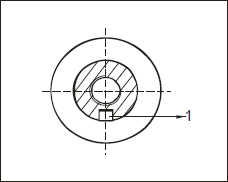

1 — шпоночный паз распределительного вала.

Убедиться, что шарообразные головки и втулки ограничительные коромысел впускных и выпускных клапанов находятся в нормальном состоянии. Нанести небольшое количество моторного масла на ось коромысел клапанов. Для установки оси коромысел впускных/выпускных клапанов торцы с большой фаской должны быть обращены ккрышке первого подшипника распределительного вала, иначе невозможно установить ось коромысел.

1 — торцы осей коромысел с большой факсой;

2 — фиксирующие втулки.

Убедитесь, что шпоночный паз распределительного вала повернут вниз, затем установить ось коромысел впускных клапанов в сборе. Далее отрегулировать положение каждого коромысла таким образом, чтобы правильно установить ось коромысел.

Проверить осевой зазор коромысел впускных клапанов, нет ли заедания и помех. Надавить на втулку ограничительную коромысла впускного клапана между левым и правым коромыслами клапанов.

Установить ось коромысел выпускных клапанов с коромыслами в сборе. Отрегулировать положение каждого коромысла таким образом, чтобы установить ось коромысел надлежащим образом на крышке распределительного вала.

Наживить болты осей коромысел. Затем затянуть болты дважды. Сначала с моментом 15 плюс минус 1,5Нм от центра в обе стороны, а после того как головка цилиндров в сборе и блок цилиндров установлены, затянуть болты с усилием 30 плюс минус 1,5 Нм в порядке, указанном выше.

После предварительной затяжки болтов осей коромысел затянуть их по обе стороны первой крышки распределительного вала с усилием 9,5 плюс минус 1 Нм.

| БОЛТЫ - МАРКИРОВКИ И ПРЕДЕЛЬНЫЕ МОМЕНТЫ ЗАТЯЖКИ

|

| БОЛТЫ - МАРКИРОВКИ И ПРЕДЕЛЬНЫЕ МОМЕНТЫ ЗАТЯЖКИ

|

Крутящие моменты затяжки болтов

В данной таблице представлены крутящие моменты затяжки болтов в зависимости от класса прочности.

| Резьба/шаг мм

| Класс прочности болтов

| | 4.6

| 5.8

| 8.8

| 10.9

| 12.9

| | 5/0.8

| 2,1

| 3,5

| 5,5

| 7,8

| 9,3

| | 6/1.0

| 3,6

| 5,9

| 9,4

| 13,4

| 16,3

| | 8/1.25

| 8,5

| 14,4

| 23,0

| 31,7

| 38,4

| | 10/1.5

| 16,3

| 27,8

| 45,1

| 62,4

| 75,8

| | 12/1.75

| 28,8

| 49,0

| 77,8

| 109,4

| 130,6

| | 14/2.0

| 46,1

| 76,8

| 122,9

| 173,8

| 208,3

| | 16/2.0

| 71,0

| 118,1

| 189,1

| 265,9

| 319,7

| | 18/2.5

| 98,9

| 165,1

| 264,0

| 370,6

| 444,5

| | 20/2.5

| 138,2

| 230,4

| 369,6

| 519,4

| 623,0

| | 22/2.5

| 186,2

| 311,0

| 497,3

| 698,9

| 839,0

| | 24/3.0

| 239,0

| 399,4

| 638,4

| 897,6

| 1075,2

| | 27/3.0

| 345,6

| 576,0

| 922,6

| 1296,0

| 1555,2

| | 30/3.5

| 472,3

| 786,2

| 1257,6

| 1766,4

| 2121,6

| | 33/3.5

| 636,5

| 1056,0

| 1699,2

| 2380,8

| 2860,8

| | 36/4.0

| 820,8

| 1363,2

| 2188,8

| 3081,6

| 3696,0

| | 39/4.0

| 1056,0

| 1756,8

| ---

| 3955,2

| 4742,4

| Приведенные крутящие моменты являются допустимыми, уровень нагрузки при этом соответствует примерно 60-70% предела текучести.

Маркировка – что указано на головках болтов.

Для изделий из углеродистой стали класса прочности - 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра - отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 - предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали - А2 или А4 - и предел прочности - 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает - 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Предельные моменты затяжки для болтов (гаек).

Таблица крутящих (закручивающих) моментов для затяжки болтов (гаек). В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

| Резьба

| Прочность болта

| | 8.8

| 10.9

| 12.9

| | М6

| 10 Нм

| 13 Нм

| 16 Нм

| | М8

| 25 Нм

| 33 Нм

| 40 Нм

| | М10

| 50 Нм

| 66 Нм

| 80 Нм

| | М12

| 85 Нм

| 110 Нм

| 140 Нм

| | М14

| 130 Нм

| 180 Нм

| 210 Нм

| | М16

| 200 Нм

| 280 Нм

| 330 Нм

| | М18

| 280 Нм

| 380 Нм

| 460 Нм

| | М20

| 400 Нм

| 540 Нм

| 650 Нм

| | М22

| 530 Нм

| 740 Нм

| 880 Нм

| | М24

| 670 Нм

| 940 Нм

| 1130 Нм

| | М27

| 1000 Нм

| 1400 Нм

| 1650 Нм

| | М30

| 1330 Нм

| 1800 Нм

| 2200 Нм

| | М33

| 1780 Нм

| 2450 Нм

| 3000 Нм

| | М36

| 2300 Нм

| 3200 Нм

| 3850 Нм

| | М39

| 3000 Нм

| 4200 Нм

| 5050 Нм

| | М42

| 3700 Нм

| 5200 Нм

| 6250 Нм

| Выше перечисленные величины даются для стандартных болтов и гаек, имеющих метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы моментов затяжки для болтов и гаек SAE класса 5 и выше. (Для нестандартного крепежа смотрите руководство по ремонту ремонтируемой техники.)

| Размер резьбы, дюймы

| Момент затяжки стандартных болтов и гаек

| | Н м'

| фунт фут

| | 1/4

| 12± 3

| 9±2

| | 5/16 3/8

| 25 ± 6 47± 9

| 18± 4,5 35 ± 7

| | 7/16

| 70± 15

| 50± 11

| | 1/2

| 105± 20

| 75±15

| | 9/16

| 160 ± 30

| 120± 20

| | 5/8

| 215± 40

| 160 ± 30

| | 3/4

| 370 ± 50

| 275 ± 37

| | 7/8

| 620± 80

| 460 ± 60

| |

| 900 ± 100

| 660 ± +75

| | 11/8

| 1300 ± 150

| 950 ± 100

| | 1 1/4

| 1800 ±200

| 1325 ±150

| | 1 3/8

| 2400 ± 300

| 1800 ± 225

| | 1 1/2

| 3100 ± 350

| 2300 ± 250

| 1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки метрического крепежа

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки хомутов при их начальной установке на новом шланге, а также при повторной установке или подтягивании хомутов на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

| Ширина хомута

| Нм

| фунт дюйм

| | 16 мм (0,625 дюйма)

| 7,5 ± 0,5

| 65± 5

| | 13,5 мм (0,531 дюйма)

| 4,5 ± 0,5

| 40± 5

| | 8 мм (0,312 дюйма)

| 0,9 ± 0,2

| 8 ± 2

| | Момент затяжки для повторной сборки и подтягивания

| | Ширина хомута

| Нм

| фунт дюйм

| | 16 мм (0,625 дюйма)

| 4,5 ± 0,5

| 40± 5

| | 13,5 мм (0,531 дюйма)

| 3,0 ± 0,5

| 25± 5

| | 8 мм (0,312 дюйма)

| 0,7 ± 0,2

| 6 ± 2

| (Использована информация полученная из руководств по ремонту фирм Тармрок, Катерпиллер и др.)

| |

Картограммы и картодиаграммы Картограммы и картодиаграммы применяются для изображения географической характеристики изучаемых явлений...

|

Практические расчеты на срез и смятие При изучении темы обратите внимание на основные расчетные предпосылки и условности расчета...

|

Функция спроса населения на данный товар Функция спроса населения на данный товар: Qd=7-Р. Функция предложения: Qs= -5+2Р,где...

|

Аальтернативная стоимость. Кривая производственных возможностей В экономике Буридании есть 100 ед. труда с производительностью 4 м ткани или 2 кг мяса...

|

Мелоксикам (Мовалис) Групповая принадлежность

· Нестероидное противовоспалительное средство, преимущественно селективный обратимый ингибитор циклооксигеназы (ЦОГ-2)...

Менадиона натрия бисульфит (Викасол) Групповая принадлежность

•Синтетический аналог витамина K, жирорастворимый, коагулянт...

Разновидности сальников для насосов и правильный уход за ними

Сальники, используемые в насосном оборудовании, служат для герметизации пространства образованного кожухом и рабочим валом, выходящим через корпус наружу...

|

Устройство рабочих органов мясорубки Независимо от марки мясорубки и её технических характеристик, все они имеют принципиально одинаковые устройства...

Ведение учета результатов боевой подготовки в роте и во взводе Содержание журнала учета боевой подготовки во взводе. Учет результатов боевой подготовки - есть отражение количественных и качественных показателей выполнения планов подготовки соединений...

Сравнительно-исторический метод в языкознании сравнительно-исторический метод в языкознании является одним из основных и представляет собой совокупность приёмов...

|

|