Печи пиролиза - иллюстрационная часть.

Трубчатые печи пиролиза относятся к печам нагревательно-реакционного типа. В промышленной практике пиролиз углеводородов и нефтепродуктов осуществляют в трубчатых печах с излучающими стенами толки и экранами двухстороннего облучения, а также в обычных факельных печах.

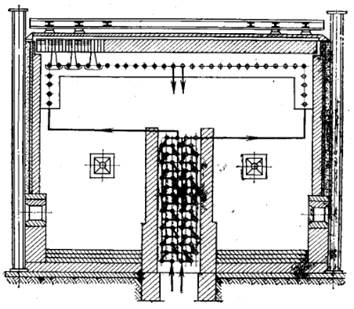

Рисунок 3. Двухкамерная двухпоточная факельная печь с потолочными и настенными однорядными экранами и конвекционной камерой.

Двухкамерная двухпоточная факельная печь пиролиза с потолочными и настенными однорядными экранами и конвекционной камерой показана на рис. 3. Трубы в конвекционной и радиантной камерах параллельны. Пиролизная печь с излучающими стенами топки и экраном двухстороннего облучения изображена на рис. 5. Вывод продуктов сгорания предусмотрен внизу. Предпочтительно, чтобы в трубчатых печах пиролиза предусматривались один центральный вертикальный однорядный змеевик и панельные и факельные горелки в определенной комбинации. На начальном участке трубного змеевика рекомендуется использовать факельные горелки.

Рисунок 4. Однокамерная двухпоточная печь с факельными горелками: 1 — экраны раднантиой камеры; 2— выход газов пиролиза; 3— перевальная стенка; 4 — вход сырья; 5—конвекционная камера; 6 - факельная горелка.

С некоторыми особенностями оформления конструкций трубчатых печей пиролиза можно познакомиться по специальной литературе. При расчете трубчатых печей пиролиза следует учитывать влияние на выход продуктов пиролиза температуры давления и диаметра труб змеевика. С повышением температуры процесса степень превращения, возрастает. При этом вначале наблюдается быстрый, а затем — относительно медленный рост степени превращения. Увеличение давления на выходе из трубного змеевика до 0,24 МПа при прочих равных условиях приводит к снижению выхода целевого продукта. При трубном змеевике диаметром d=0,102 м выход целевого продукта увеличивается на 20—30%, по сравнению с аналогичной величиной при d= 0,124м. Скорость газа в трубах змеевика печей пиролиза достигает 200— 300 м/с.

Рис 5. Трубчатая печь с излучающими стенами топки и экраном двухстороннего облучения.

В наиболее распространенной схеме пиролиза (рис. 6) с внешним обогревом основным реакционным аппаратом является трубчатая печь, применяемая и для ряда других процессов нефтепереработки и нефтехимического синтеза. Подогрев сырья и пиролиз осуществляют в ней за счет газов, получаемых при сгорании газообразного или жидкого топлива. Вместо устаревших печей малой производительности теперь все больше используют более мощные агрегаты, отличающиеся высоким тепловым напряжением и пониженным временем пребывания сырья. В них топливо сгорает в беспламенных горелках 2, представляющих собой ряд каналов в керамической кладке печи. При использовании таких горелок пламя не попадает в топочные камеры 1, а тепло излучается раскаленной панелью и отдается газами сгорания, что делает печь более компактной и увеличивает ее КПД. В радиантной секции 3 теплопередача осуществляется за счет излучения, причем трубы обогреваются с двух сторон, что повышает тепловое напряжение (в отличие от старых печей, где трубы расположены у потолка). Частично охлажденные топочные газы поступают затем в конвективную камеру 5, где теплопередача осуществляется за счет менее эффективной конвекции. Пары исходного сырья и водяной пар подают в секцию труб, находящихся в конвективной камере; они нагреваются до необходимой температуры и затем поступают в радиантную секцию, где и происходит пиролиз.

Рисунок 6. Трубчатая печь. 1 — топочная камера; 2 — беспламенная панельная горелка; 3 — трубы радиантной секции; 4 — корпус; 5 — конвективная камера.

|