ПИРОЛИЗ НЕФТЯНОГО СЫРЬЯ

Назначением процессов пиролиза, получивших в современной мировой нефтехимии исключительно широкое распространение, является производство низших олефинов, преимущественно этилена, являющихся ценным сырьем (мономером) для синтеза важнейших нефтехимических продуктов. При пиролизе, как в любых термических и каталитических процессах нефтепереработки, одновременно и совместно протекают как эндотермические реакции крекинга (распада, дегидрирования, деалкилирования, деполимеризации, дегидроциклизации), так и экзотермические реакции синтеза (гидрирования, алкилирования, полимеризации, конденсации): 1) распад СНз-СН2-СН2-СН2-СНз <=> СНз-СН2-СН3 + СН2-СН2; 2) дегидрирование СНз-СН2-СН3 <=> СН2=СН-СН3 + Н2; 3) деалкилирование С6Н5 - СН2-СН2-СН3<=>С6Н5-СН3 + СН2-СН2; 4) полимеризация nС3Н6 <=> (-С3Н6-)n и т.д. Процесс пиролиза в зависимости от целевого назначения может быть направлен на максимальный выход этилена (этиленовые установки), пропилена или бутиленов и бутадиена. Наряду с газом в процессе образуется некоторое количество жидкого продукта, содержащего значительные количества моноциклических (бензол, толуол, ксилолы и др.) и полициклических (нафталин, антрацен и др.) ароматических углеводородов. Получаемый при пиролизе этилен используется для производства оксида этилена, этилового спирта, полимеров (полиэтилена), стирола, пластмасс и др. Пропилен является исходным мономером для производства полипропилена, акрилонитрила и бутадиена. Основные направления использования жидких продуктов пиролиза - получение бензола и других ароматических углеводородов, нефтеполимерных смол, в качестве компонента автобензинов, котельных топлив, сырья для производства технического углерода, пеков, высококачественных коксов и др. Сырьем в процессах пиролиза служат газообразные и жидкие углеводороды: газы, легкие бензиновые фракции, газоконденсаты, рафинаты каталитического риформинга и реже керосино-газойлевые фракции. От сырья и технологического режима пиролиза зависят выходы продуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход жидких продуктов - смолы пиролиза. Из технологических параметров на выход низших олефинов наибольшее влияние оказывают температура, время контакта и парциальное давление углеводородов в реакционной зоне. На современных высокопроизводительных этиленовых установках применяют мощные специально сконструированные пиролизные печи высокотемпературного нагрева (до 870-920°С) с временем пребывания сырья в реакционных змеевиках в пределах 0,01-0,1с. Они характеризуются вертикальным расположением труб радиантных змеевиков в виде однорядного экрана с двухсторонним облучением панельными горелками беспламенного горения (или с факельными горелками с настильным пламенем). Проход по трубам радиантного змеевика организован в виде нескольких (от 4 до 12) параллельных потоков (секций). Каждая секция состоит из нескольких жаропрочных труб (от 3 до 12) длиной от 6 до 16 м диаметром 75-150 мм. Мощность одной пиролизной печи достигает 50 тыс.т этилена в год. Схема одной из современных пиролизных печей представлена на рис.9. Следующий по значимости аппарат пиролиза - закалочный аппарат, предназначенный для осуществления быстрого охлаждения продуктов процесса. Ранее для этой цели применяли закалочные аппараты, в которых быстрое охлаждение достигалось за счет впрыскивания водного конденсата. На современных пиролизных установках применяют закалочно-испарительные аппараты (ЗИА), представляющие собой газотрубные котлы-утилизаторы. В результате высокой линейной скорости продуктов пиролиза, движущихся по трубам, предотвращается оседание твердых частиц на стенках, увеличивается коэффициент теплопередачи и достигается быстрое (за 0,015-0,03с) охлаждение до 350-400°С. За счет этого тепла из водяного конденсата, поступающего в ЗИА, генерируется пар высокого давления (11-13 МПа), который отделяется в паросборнике, перегревается до 450 0С в одной из секций пиролизной печи и затем используется для привода турбокомпрессоров.

продукты продукты Рис.9. Схема печи пиролиза: 1 - корпус; 2 - панельные горелки; 3 - радиантные камеры; 4 - вертикальные трубы; 5 - конвекционная камера.

Рис. 10. Принципиальная схема установки пиролиза бензина: 1-сырье; 2 - конденсат; 3 - газы пиролиза; 4 - бензиновая фракция (н.к. -150°С); 5 - легкая смола; 6 - тяжелая смола; 7 - водяной пар.

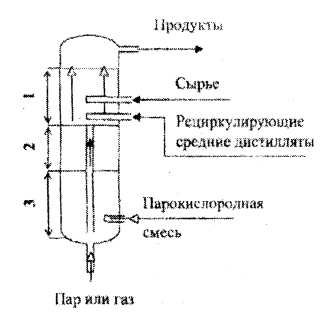

Принципиальная технологическая схема установки пиролиза приведена на рис.10. Сырьем установки служит фракция 62-180 0С прямогонного бензина и фракция 62-1400С бензина-рафината каталитического риформинга. Предусмотрен также пиролиз этана и пропана, получаемых в процессе и с заводских ГФУ. Бензин после нагрева в теплообменниках подается в девять параллельно работающих трубчатых печей (на схеме показана одна), а этан - пропановая фракция подается в десятую печь. На выходе из камеры конвекции в сырье вводится водяной пар в количестве 50 % масс. по бензину и 30 % масс. по этан-пропану. Температура на выходе из змеевиков печей 810-840°С, продолжительность реакции 0,3-0,6 с. Продукты пиролиза далее поступают в трубы закалочных аппаратов ЗИА. Охлажденные до 400°С пиропродукты затем направляются в низ промывочной колонны К-1, где при контакте с охлажденным квенчингом (фракцией 150-250°С) охлаждаются до 180°С и отмываются от твердых частиц углерода. Тяжелый конденсат с низа К-1 подается на ректификацию в колонну К-2. Газы и пары, поднимающиеся из нижней части К-1, проходят полуглухую тарелку и подвергаются ректификации на верхних тарелках колонны. Конденсат с аккумулятора К-1 подается также в колонну К-2. Выходящий с верха колонны К-1 пирогаз с парами легких фракций пироконденсата охлаждается в водяном холодильнике до 30 0С и поступает в газосепаратор С-1. Легкий конденсат подается на орошение верха К-1 и на ректификацию в К-2. Выводимый с верха С-1 пирогаз подается на моноэтаноламиновую очистку и далее на ГФУ. Из К-2 выводятся с установки пиробензин (фракция н.к. - 150°С), легкая смола (150-200°С) и тяжелая смола (>250°С). Часть легкой смолы циркулируется в качестве квенчинга через колонну К-1. Гидропиролиз проводится, как и термический пиролиз, при повышенных температурах (более 500°С) и давлении (более 10 МПа) и времени контакта от нескольких секунд до 1 минуты, но в среде водорода. Одним из вариантов гидропиролиза является процесс дина-крекинга, разработанный фирмой «Хайдрокарбон рисерч», в котором используется состоящий из трех секций реактор с кипящим слоем и внутренней циркуляцией адсорбента (рис.11). Дина-крекинг позволяет перерабатывать разнообразное остаточное сырье с высокой коксуемостью и с большим содержанием металлов, азота и серы. Процесс проводится в трехсекционном реакторе с псевдоожиженным слоем и внутренней рециркуляцией инертного микросферического адсорбента. В верхней секции реактора при температуре около 540°С и давлении около 2,8 МПа осуществляется собственно гидропиролиз тяжелого сырья. Носитель с осажденным коксом через зону отпаривания поступает в нижнюю секцию реактора, где проводится газификация кокса парокислородной смесью при

Рис.11.Реактор процесса дина-крекинг: 1-зона гидрокрекинга; 2-отпарная зона; 3-зона газификации при температурах около 1000 0С с образованием водород содержащего газа (смесь СО и Н2). Последний через отпарную секцию поступает в верхний слой теплоносителя, обеспечивая необходимую для протекания реакции гидропиролиза (гидрокрекинга) концентрацию водорода. В данном процессе гидропиролиз сырья осуществляется без подачи водорода из вне. Регенерированный теплоноситель-абсорбент далее пневмотранспортом подается в верхнюю секцию реактора. Процесс дина-крекинга характеризуется высоким выходом газов с малым содержание олефинов и бензина, заметным гидрообессериванием дистиллятов и гидрированием диенов. В процессе, разработанным университетом штата ЮТА (США), гидролиз битуминозной нефти осуществляется в трубчатом змеевиковом реакторе, аналогичным ректорам установок пиролиза. В сравнении с продуктами процесса коксования и каталитического крекинга, жидкие продукты гидропиролиза содержат большое количество полиароматических компонентов, способных к коксованию. Не смотря на это образование значительных количеств кокса в процессе не происходит, что объясняется процессом пиролиза в атмосфере водорода. В процессе гидропиролиза, разработанным университетом г. Эрланген (Германия), используется реактор распылительного типа, в котором теплоносителем является газообразный водород. При этом, в случае правильного выбора гидродинамического режима, превращение сырья происходит практически без образования кокса. Высокий выход при гидропиролизе газов и жидких продуктов, обогащенных ароматическими углеводородами, приводит к вопросу об использовании этого процесса для переработки высокоароматизированного сырья. Все некаталитические

|