Виды механизации

Лекция 12

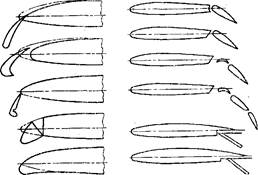

Существующее разнообразие видов механизации объясняется не только формами их конструктивного воплощения, но и технической реализацией заложенных в самой механизации принципов. Это прежде всего относится к устройствам, использующим в основном активное управление пограничным слоем с помощью выдува воздуха на нижнюю или верхнюю поверхность. Поскольку этот тип механизации затрагивает главным образом проблемы аэродинамики, теплозащиты и энергообеспечения, то специфические особенности их разработок выходят за рамки конструирования обычных механических систем. Поэтому в дальнейшем будут рассматриваться типовые средства механизации передней и задней кромок крыла, их кинематические схемы и конструктивные особенности, у которых изменение аэродинамических характеристик достигается в основном за счет механических действий (отклонение, выдвижение и др.). Как известно, механизация служит для изменения аэродинамических характеристик крыла на взлетно-посадочных режимах полета самолета с целью уменьшения скорости посадки, длины пробега и разбега и при маневрировании самолета. Компоновка крыла современного самолета представляет собой сложную систему средств механизации, режимы работы, параметры и взаимодействие которых определяются в процессе проектирования. Конструктор-разработчик обычно получает всю необходимую информацию уже в завершенном виде. После этого, опираясь на готовую конструктивно-силовую схему крыла, он может проектировать заданный тип механизации. Общепринятая схема механизированного крыла предполагает обычно размещение средств вдоль передней или задней кромок крыла. Наиболее распространенными вариантами устройств являются предкрылки, закрылки и щитки (рис.1). Разновидностью щитков являются интерцепторы — гасители подъемной силы.

Рис. 1

Очевидно, что указанная схема расположения средств определяет и принципы разработки силовой схемы их установки. Для обеспечения силовой увязки любого типа механизации могут быть использованы передние или задние продольные элементы конструкции крыла (стенки, лонжероны, специальные балки) и в дополнение к ним усиленные нервюры. Приступая к разработке общей схемы установки данного вида механизации, конструктор, помимо общих требований, должен учитывать и ряд специфических. Прежде всего это имеет отношение к закрылкам. Для них требуется в посадочной конфигурации построить схему и определить действительные расстояния от задних кромок отклоненных поверхностей до поверхности земли. Минимальное расстояние не должно быть меньше 450 мм. Особенно это важно для трехщелевых закрылков, угол отклонения которых достигает 60°. Одним из сложнейших вопросов для выдвижных закрылков является выбор вида перемещения. Если оно совершается по цилиндрической поверхности при стреловидных задних кромках, то максимальный ход выдвижения закрылков определяется внешними его хордами (для секционированных закрылков). Выдвижение закрылков по конической поверхности, более выгодное с точки зрения аэродинамики, всегда конструктивно более сложно. Кроме того, большую роль играет выбор направления выдвижения закрылка — перпендикулярно задней кромке (точнее, перпендикулярно к мгновенной оси вращения) или по потоку. В первом случае для стреловидных крыльев конструктор должен учитывать и подсчитать неизбежные потери эффективности закрылка, эквивалентные потери площади около бортов фюзеляжа, гондол двигателей (если они расположены на крыле), в местах излома кромки, около зон стыков частей крыла и торцов элеронов. Габаритными ограничениями в этом случае служат минимально допустимые эксплуатационные зазоры 80... 100 мм до смежных конструктивных элементов.

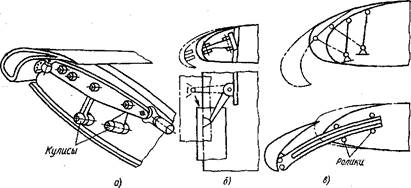

Выдвижение закрылков по потоку в конструктивном отношении более просто и позволяет использоватьвсюотведенную на крыле площадь для механизации. Разработка схемы и конструкции должна вестись обязательно с учетом требований эксплуатации. Поэтому конструктор обязан предусмотреть легкий доступ ко всем узлам навески и управления для выполнения регламентных работ с определенной периодичностью, например, через 2000 посадок для самолетов, летающих на ближние и короткие расстояния. Большое значение имеет удовлетворение требований обеспечения надежной фиксации средств механизации в убранном положении. С этой целью предусматриваются специальные замки, тормозящие устройства или самотормозящие приводные механизмы. Кроме того, в системе управления и подвески должны быть предусмотрены компенсаторные звенья, позволяющие выбирать эксплуатационный люфт. Максимальная величина этого люфта не должна превышать по задней кромке устройства в убранном положении 6... 8 мм. Роль фиксаторов, кроме того, усиливается еще и тем обстоятельством, что незакрепленная или плохо закрепленная поверхность всегда является источником вибраций, которые передаются в конструкцию крыла и могут стать причиной серьезных конструктивных повреждений. К перечисленным требованиям (далеко не исчерпывающим конструктивные и эксплуатационные проблемы) следует добавить еще одно — эксплуатационное. Это — необходимость постоянного контроля (и, если надо, регулирования) синхронной работы всех секций механизации и обеспечения плавного, без заеданий, их перемещения. Несоблюдение, хотя бы частичное, этого требования может привести к серьезным последствиям, связанным с возникновением несимметричного обтекания, особенно опасного на скользких, мокрых, покрытых снегом взлетно-посадочных полосах. Средства механизации передней кромки крыла Проектирование средств механизации любого типа предусматривает одновременное решение ряда задач разработки: кинематической схемы, системы установки и управления, конструкции опор и собственно устройства. В большинстве случаев разрабатываются также и механизмы привода. Эта особенность проектирования объясняется необходимостью выявления характерных положений механизмов и устройства для определения расчетных условий и нагрузок. Кроме того, для проведения анализа возможных искажений обтекания крыла из-за появления щелей, уступов, обтекателей и т. п., а также для оценки влияния установки механизации на конструктивно-силовую схему крыла и его компоновку. Средства механизации передней кромки крыла обладают относительно меньшим конструктивным разнообразием и более стереотипным характером нагружения, чем механизация задней кромки. Все виды можно свести к трем группам: предкрылки, щитки (бесщелевые и щелевые) и отклоняемые носки. Характерным признаком такого группирования является конструктивное оформление самого устройства. Предкрылки и отклоняющиеся носки сохраняют конструктивное подобие крыльевой конструкции, представляя собой профилированный в сечении замкнутый контур из обшивки, опертой на поперечные жесткости. При малых относительных толщинах и хордах может быть использована толстая обшивка с очень малым числом поперечных элементов (за исключением мест расположения опорных узлов и привода). Продольные балки и лонжероны в предкрылках встречаются довольно редко, особенно для тонких крыльев, чаще они устанавливаются в конструкции отклоняющихся носков. Прежде чем приступить к проектированию всего устройства в целом, следует уточнить геометрические параметры и увязку с конструктивно-силовой схемой крыла. Это необходимо для определения величины воздушной нагрузки и размещения опор. Обычно размеры хорд механизации берутся в следующих пределах: для отклоняющихся носков 10... 15 % хорды крыла, для предкрылков 12... 17 %, для носовых щитков 15... 20 %. Наличие сильного контура, часто подкрепленного нервюрами обеспечивает достаточную изгибную жесткость предкрылку. Задача проектировщика в этом случае состоит в правильном выборе числа секций, расположения опор и длины пролетов между ними. Именно здесь проявляется особенность проектирования средств механизации, выражающаяся в обязательной совместной проработке конструкции устройства и его опор, в согласовании жесткостей с расчетно-конструктивной схемой. Принимая во внимание наклонное положение равнодействующей аэродинамических сил к хордовой плоскости крыла и отклоненного предкрылка, очевидно, следует добиваться равной величины изгибных жесткостей предкрылка относительно горизонтальной и вертикальной осей. Немаловажное значение имеет плотное, без щелей и выступов, прилегание кромок предкрылка к контуру крыла. Системы установки средств механизации передней кромки обычно прорабатываются совместно с кинематической схемой, поскольку между ними существует конструктивная взаимосвязь. Наиболее распространенными схемами установки предкрылков являются закрепление их на кулисном (рис.2,а), многозвенном механизме (рис.2,6) или на рельсовых направляющих (рис.2,в). Навеска носовых щитков и отклоняющихся носков часто выполняется на соединениях шомпольного типа, имеющих определенные эксплуатационные (аэродинамические и прочностные) преимущества.

Рис. 2 Средства механизации задней кромки крыла Средства механизации задней кромки крыла представляют собой значительно более разнообразную группу устройств по сравнению с передней кромкой крыла и в конструктивном, и, особенно, в кинематическом отношениях. Это разнообразие объясняется желанием достичь максимальной эффективности в широком диапазоне режимов. Прежде всего это отражается на существенном усложнении кинематики. Конструктивные формы этих средств обладают аналогичными, сходными с предкрылками и носовыми щитками, особенностями. Закрылки (предкрылки) имеют обычно сходную с рулями и элеронами конструкцию, содержащую типовой набор конструктивных элементов — продольные, стенки, стрингеры, нервюры, законцовочные стрингеры и обшивку. Конструктивное разнообразие схем увеличивается благодаря широкому применению сотовых и других заполнителей и созданию многослойных конструкций с использованием композиционных материалов. Способы подвески закрылков опять же тесно связаны с разработкой кинематической схемы. Наиболее распространенными способами стали установки закрылков на кронштейнах (отклоняющиеся закрылки) и на рельсах (выдвижные закрылки). Конструкция щитков, по сравнению с закрылками, более проста в кинематическом и конструктивном отношениях. Большинство из них «зашивается» обшивкой только снизу и подвешивается к крылу на шомпольном соединении. Отклоняющиеся закрылки. Рассматривая отклоняющийся закрылок в конструктивном и эксплуатационном смыслах подобным элерону, можно при проектировании упростить подход к определению расчетных нагрузок и разработке схемы навески.

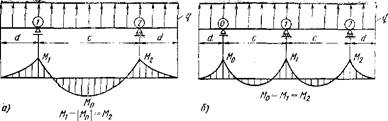

Рис. 3 Наиболее распространенной схемой навески стала двухопорная (реже трехопорная) для единичной секции закрылка (рис.3). В первом случае (рис.3,а) целесообразно конструировать закрылок, стремясь обеспечить путем выбора расстояния между опорами, равенство изгибающих моментов в пролете и над опорами. Конечно, при наличии сужения закрылка и необходимости соединения с приводным механизмом (тягой), положение которого зависит от компоновки крыла и систем управления, затруднительно полностью удовлетворить это условие. Однако его можно рассматривать как рекомендацию, позволяющую получить равно- жесткий закрылок наименьшей массы. Во втором случае (рис.3,б) задача существенно усложняется вследствие присущих схеме технологических и эксплуатационных трудностей. Несмотря на то что в обоих случаях для одной из опор следует предусматривать возможность компенсирования при сборке производственных неточностей, в трехопорной схеме это достигается с большим трудом, особенно для стреловидных закрылков. К этому следует добавить и сложность проектирования самих опор, в которых необходимо соблюдать ограничения по допустимым углам перекоса (не более 7°) внутренних колец подшипников относительно наружных. Определенные трудности представляет определение расчетной нагрузки на закрылок, так как входящие в формулы коэффициенты обычно выражают зависимость от аэродинамических характеристик крыла и углов отклонения закрылков.

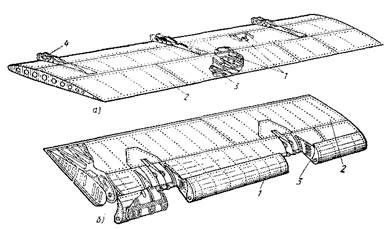

Выдвижные закрылки. Наибольшее распространение из средств механизации задней кромки крыла получили выдвижные (откатные) закрылки — однощелевые, двухщелевые и даже трехщелевые. Кинематические схемы этих закрылков достаточно сложны и по существу представляют самостоятельную проектировочную задачу, но органически решаемую только в совокупности с разработкой конструкции самого закрылка и схемы навески. Основу системы этого средства механизации составляет собственно закрылок. Поэтому на примере типовых конструкций щелевых закрылков можно наметить последовательность проектировочных разработок. Конструкция однощелевого закрылка (рис.4,а) подобна конструкции отклоняющегося закрылка. Отличие составляют узлы навески, представляющие собой комбинацию рельсов (направляющих) и кареток (роликовых механизмов).

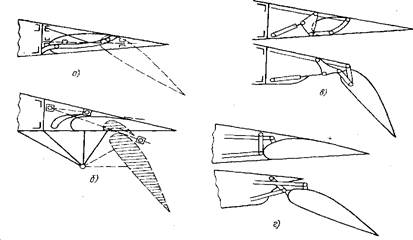

а) – однощелевой (1-продольные стенки; 2-обшивка; 3-нервюра; 4-узлы навески); б) – двухщелевой (1-дефлектор; 2-закрылок; 3-опоры дефлектора). Рис. 4 Двухщелевой закрылок (рис.4,б) состоит из закрылка, по конструкции аналогичного однощелевому закрылку, и дефлектора. Дефлектор в миниатюре повторяет конструкцию закрылка. Он выполняется фиксированным с жесткими опорами на закрылке в передней его части или подвижным относительно закрылка. Кинематические схемы закрылков чрезвычайно разнообразны. Но в отношении щелевых закрылков следует заметить, что они могут быть разделены на две большие группы по принципу образования щели (щелей). Независимо от кинематической связи с дефлектором (для двухщелевых закрылков) образование щелей может достигаться либо поступательным движением закрылка (выдвижение,), либо поворотом закрылка относительно крыла с выходом за его заднюю кромку (рис.5).

Рис. 5 Из рис.5 видно, что все четыре схемы имеют конструктивную общность и отличаются в основном типом соединения с крылом. Каждый из приведенных типов — поворотный (многозвенный), кулисный и выдвижной — достаточно распространены и применяются на различных самолетах. Конструирование опор поворотных и кулисных схем содержит в себе много элементов хорошо известных подшипниковых и рычажных узлов, тогда как в выдвижных схемах разработка рельсов-направляющих вместе с каретками представляет собой всегда сложную конструкторско- технологическую задачу.

|