Киров, 2001

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Кафедра технологии автоматизированного машиностроения

Ю.Л.Апатов

АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ В МАШИНОСТРОЕНИИ (АППМ)

Конспект лекций для студентов специальности 120100 – «Технология машиностроения» дневной, заочной и ускоренной форм обучения.

Киров, 2001

Дисциплина «Автоматизация производственных процессов в машиностроении (АППМ)». Составитель: к.т.н., доцент кафедры ТАМ Апатов Ю.Л.

1. Основные понятия и определения. Механизация и автоматизация производства. Автоматические и автоматизированные процессы и оборудование. Степень автоматизации.

Механизация – начальная ступень при переходе от автоматизации производства, она направлена на замену ручного труда машинным, при этом в её основу положено применение отдельных устройств или приспособлений, а обьектом её служит отдельно взятая технологическая операция (механизированная сборка или использование пневмовинтовёрта). Комплексная механизация – следующая ступень, заключающаяся в обхвате средствами миеханизации нескольких смежных техзнологических операций. Автоматизация – савокупность мероприятий технологического и организационного плана, направленная на эффективное управление техпроцессом механической обработки или сборки. При этом управлению подвергаются режимы обработки, точность обработки, время выполнения операций и т.д., а обьектом управления является сам техпроцесс. Комплексная автоматизация – высшая степень автоматизации, при которой обьектом является не только техпроцесс, но и часть производственного процесса (испытания изделия, консервация, упаковка, транспортировка и т.д.). Основным направлением современного развития автоматизации является создание так называемых ГПС. В зависимости от степени автоматизации процессы обработки деталей, да и само оборудованое подразделяют на две большие группы: 1 – Автоматизированные процессы – то есть такие процессы, которые управляются частично с использованием человека – оператора. 2 – Автоматические процессы – производимые без участия человека в качестве управляющего элемента.

2. Автоматы и полуавтоматы. Понятие о рабочем цикле. Автоматический рабочий цикл. Симметричный и асимметричный циклы, их применение.

В зависимости от степени автоматизации оборудования различают: 1 – Полуавтоматы – для их характерно применение ручной загрузки деталей на станок и использование полеавтоматического цикла работы (т.е. для повторения каждого рабочего цикла необходимо вмешательство оператора. 2 – Автоматы – для них характерна автозагрузка деталей и они реализуют автоматический цикл работы. Рабочий цикл – отрезок времени, необходимый для срабатывания данного автомата, либо промышленного робата и т.д. при выполнении заданной программы. В простейшем случае он состоит из суммы времени на основные технологические переходы, а также на вспомогательные перемещения (инструмент относительно детали). Это так называемое неперекрываемое время. Тц = t o(м) + t в, (1)

где t o(м) – основное (или машинное) время работы машины. Оно затрачивается непосредственно на обработку детали, т.е. на изменение её размеров, формы и состояния поверхности. t в – вспомогательное (неперекрываемое)время, т.е. время когда обработка не производится. (Подвод инструмента к детали, установка детали на станке). Схема рабочего цикла – характерристика рабочего цикла, она показывает порядок перемещения инструмента, характер перемещения (м/мин), а также величину этого перемещения (мм) при работе в автоматическом и полуавтоматическом режиме. Существует 4 схемы рабочих циклов:

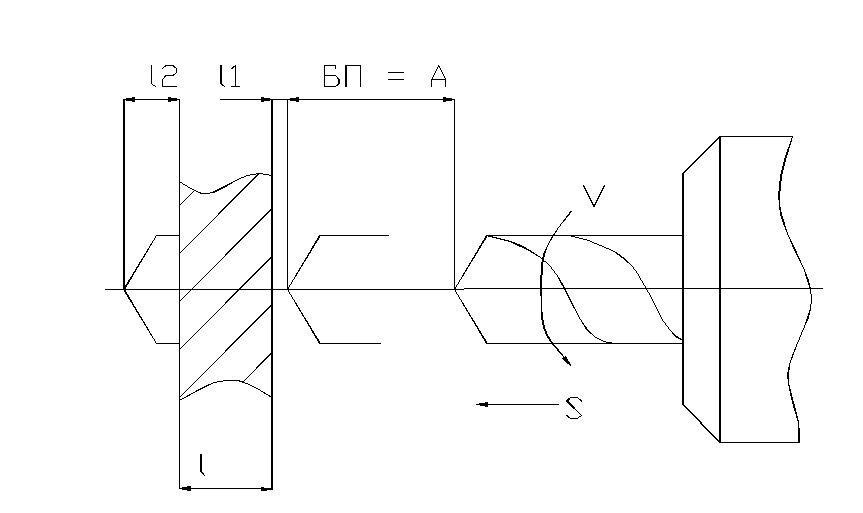

1 – Асимметричный рабочий цикл. Интрумент выполняет следующие

этапы: РП БП

БО

Рисунок 1 – Асимметричный рабочий цикл в применении для операции сверления

Быстрый подвод. В этом случае сверло подходит к детали не касаясь её. Рабочая подача.

РП = L + L1 + L2 (2)

Ускоренный возврат инструмента в исходное положение (быстрый отвод).

БО = РП + БП (3)

На рисунке 1 представлена схема обработки сверлением. На схеме обозначено: L – глубина обработки (толшина детали); L1 – недобег инструмента, исключающий касания инструментом детали на ускореной подаче; L2 – недобег, назначаемый для устранения возможных заусенцев на детали. L1, L2 назначаются конструктивно в пределах 3-4 мм. Указанный рабочий цикл находит наибольшее применение для таких операций как сверление, развёртывание, зенкерование и т.д.

2– Симметричный рабочий цикл.

Цикл характерен для нарезания резьбы, причём перед началом медленного отвода предусматривается реверс вращения инструмента. Примечание: схемы рабочих циклов позволяют перейти к определению времени выполнения данных переходов, зная величину подачи и величину перемещений. Рабочее перемещение назначается из техпроцесса. а само время выполнения переходов используется для расчёта времени рабочего цикла, а также в последствии для расчёта производительности станка.

РП = 20 БП = 20

МО =20 БО = 20

3 – Упрощеный рабочий цикл. Применяется в случаях, когда инструмент удаётся расположить в непосредственной близости от конца детали.

РП = …

БО = …

4 – Сложный рабочий цикл. Применяется при сверлении глубоких отверстий с периодическим отводом стружки за счёт периодического отвода сверла.

РП1 = БП =

БО1 =

РП2 =

БО2 =

РП3 =

БО3 =

3. Эффективность автоматизации. Цель и задачи. Современное состояние и направление развития автоматизации.

Эффективность автоматизации заключается в следующем: I – Повышается производительность механической обработки и сборки за счёт сокращения основного времени, а в большей степени – вспомогательного. II – Отмечается снижение трудоёмкости обработки деталей. III – Повышается качество и однородность продукции, за счёт исключения субъективного фактора (влияния самого человека). IV – Сокращаются занимаемые производственные площади за счёт сокращения проходов между станками и более полного использования объема здания (пространство между станками и над ними) (верхний транспорт). V– Снижается себестоимость продукции за счёт зарплаты высвобождающихся рабочих. VI – Улучшаются условия труда, исключаются из техпроцесса утомительные и однообразные операции ранее выполнявшиеся в ручную.

Все выше перечисленные факторы являются целью мероприятий по автоматизации. К задачам автоматизации дополнительно относятся: автоматизация транспортирования деталей, их контроль, складирование и т.п. В настоящее время в машиностроении автоматизация получила наибольшее распространение прежде всего в крупносерийном и массовом производстве (автомобиле- тракторостроение и т.д.). Последнее можно объяснить: относительной простотой оборудования, практически неизменной конструкцией деталей и постоянством применяемой оснастки и инструмента. В значительной степени отстаёт автоматизация мелко- и среднесерийного производства в следствие его особенностей. Индивидуальное или единичное производство вообще не является на сегодняшний день объектом автоматизации. Значительные сложности при автоматизации представляет сборочное производство, а именно: I – непостоянство формы и размеров деталей поступающих на сборку (уплотнения и т.д.); II – Чрезвычайно большое разнообразие деталей, входящих в изделие, это диктует необходимость проектирования большого числа устройств и роботов. III – Требуется очень высокая точность ориентации деталей перед их соединением. IV – Недостаточная производительность существующих видов оборудования, которое неможет конкурировать с рабочим-сборщиком. Современное производство большей частью (75 – 80%) является серийным производством. На процесс автоматизации в этих условиях влияют следующие факторы: А – частая сменяемость деталей и конструкций изделия; Б – постоянно сокращаются сроки выпуска этих деталей с одновременным увеличением номенклатуры. Номенклатура - Количество типоразмеров деталей, проходящих через данную автоматическую линию. В – Постоянно увеличивающиеся требования по точности деталей и качеству их обработки; Г – Очень малая доля основного технологического времени в общем производственном цикле производства данной детали.

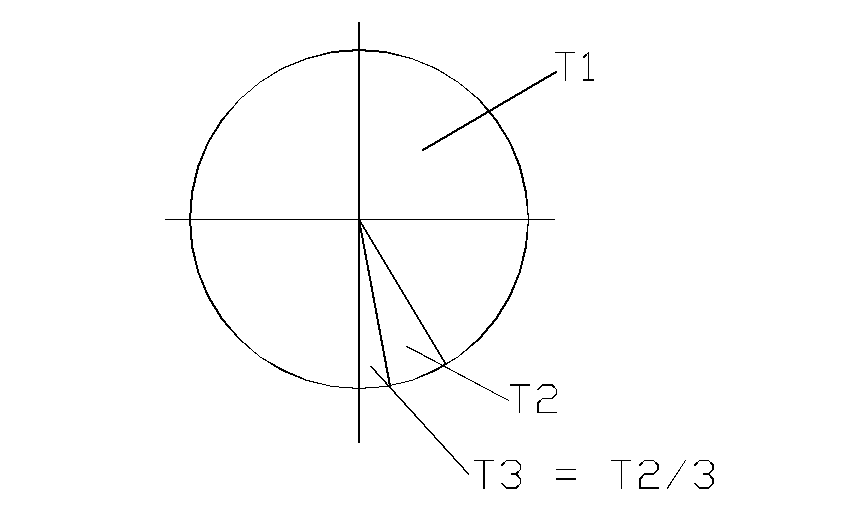

Рисунок 2 – Диаграмма распределения времени обработки деталей

Т1 – время всего производственного цикла получения деталей; Т2 = Т1 ∙ 0, 05 – среднее время нахождения детали на станке. Остальное время расходуется на ожидание деталью очереди на обработку, транспортировку, контроль и т.п. вспомогательные операции; Т3 = Т2 / 3 – время непосредственно затрачиваемое на обработку детали, т.е. на изменение размеров и формы поверхностей, их взаимного расположения и их механических свойств. Остальное время идёт на загрузку и разгрузку детали на станок, на контроль без снятия детали со станка, на время управления станком и т.д. Вывод: в современном производстве обьектом автоматизации могут служить не только основные технологические операции, но и все перечисленные вспомогательные операции. Причина – время Т3 уже предельно сокращено и большого выигрыша при сокращении времени не даёт.

4. Пути повышения производительности труда в серийном производстве, особенности его автоматизации. Актуальность разработки ГПС, требования, предъявляемые к ним со стороны техпроцесса.

Основным направлением автоматизации серийного производства является создание ГПС. Их особенность в том, что это системы.состоящие из основного технологического оборудования и комплекта вспомогательного оборудования, а также переналаживемой оснастки, обьединённое общей системой управления и предназначенное для получения деталей заданной номенклатуры в заданном обьёме выпуска в заданные сроки и требуемого качества. Среди ГПС выделяют две разновидности: 1 – ГАЛ – несколько единиц технологического оборудования (станков) расположенных и связанных между собой транспортными устройствами строго в порядке выполнения операций. + Относительная простота конструкции таких линий. + Применяется переналадка станков на различные детали, что обеспечивает «гибкость» данной линии. – Нет возможности изменить порядок обработки деталей на станках (низкая «маршрутная гибкость»)

2 – ГАУ – в этом случае станки расположены произвольно к маршруту обработки детали.

….

(+) Возможность изменить порядок использования оборудования (высокая «маршрутная гибкость»). Этим достигается наиболее полная загрузка оборудования, а критерием выбора маршрута является минимальная переналадка станка. (–) Большая занимаемая площадь (из – за)транспортных систем). (–) Более сложные и дорогие транспортные средства (устройства). В основе применяемого технологического оборудования для ГПС лежат станки с ЧПУ и промышленные роботы. Существуют более простые разновидности ГПС: ГПМ – гибкий производственный модуль – одна единица технологического оборудования (многоцелевой станок), оснащённая устройством загрузки и разгрузки деталей (промышленный робот), и имеется накопитель для заготовок (не большой ёмкости), комплект режущего инструмента (расположенный в магазине станка), необходимая оснастка (приспособления), контрольно-измерительные механизмы и устройства, устройства диагностики самого оборудования, общая единая система управления. РТК – роботизированный технологический комплекс – одна единица промышленного робота, выполняющего основную технологическую операцию (сборка, сварка, зачистка и др. операции по виду инструмента), для этого он дополнительно оснащается: питателем заготовок, приспособлениями, захватным устройством, дополнительно ориентирующими механизмами, требуемым инструментом, общей системой управления (для этих функций чаще всего используют дополнительные «технологические» каналы системы управления роботом).

|