Разливка стали

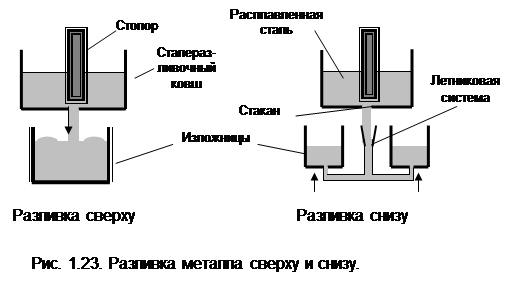

Из печи сталь выпускают в сталеразливочный ковш (5 …250 тн). В основном применяются два традиционных способа разливки (рис.1.23) в изложницы (чугунные формы): сверху и сифонная снизу. Сверху — это для крупных слитков, снизу — для мелких. Очень эффективна непрерывная разливка стали (рис. 1.24). Расплавленная сталь через регулируемый стакан непрерывно поступает в водоохлаждаемый кристаллизатор. Дальнейшее охлаждение проводится струями воды, после этого выполняется прокатка слитка валками. С помощью кислородного резака отрезается необходимой длины слиток. Слитки изготовляются прямоугольного (150´ 500, 300 ´ 200, …), квадратного (150´ 150, 400´ 400, …) или круглого сечения. В слитке непрерывной разливки нет усадочной раковины и более равномерная структура металла. Стали делятся на: кипящие, спокойные и полуспокойные. Кипящая сталь не полностью раскислена в печи и раскисляется в изложнице. При разливке кипящих сталей выделяется окись углерода СО, поэтому создается внешнее впечатление, что сталь как бы «кипит» в изложнице

Спокойные стали получаются при полном раскислении в печи. В верхней части слитка при разливе спокойной стали будет усадочная раковина, а у кипящих сталей ее нет. Полуспокойная сталь получается при недостаточном количестве ферросилиция или алюминия. Качество выплавляемой стали определяется: Качеством исходных материалов (чугуна, шлаков, металлолома). Совершенством технологического процесса плавки. Технологической дисциплиной плавки. Технологией разливки. При разливке может проводиться вакуумная обработка в ковше или электропечи в течение 10…15 минут. Газы всплывают на поверхность металла, захватывая неметаллические шлаковые и другие включения, поэтому металл имеет высокую чистоту и, соответственно, высокое качество. Для повышения качества металла применяются следующие виды переплава: электрошлаковый, вакуумно-дуговой, плазменно-дуговой и электронно-лучевой.

|

FeO + C ® Fe + CO .

FeO + C ® Fe + CO .