Ручная электродуговая сварка и наплавка

Этим способом изготовляется большая номенклатура деталей, особенно крупногабаритных (базисных), и строительных конструкций, а также устраняются у них эксплуатационные дефекты (трещины, обломы, износы). Качество наплавки во многом определяется материалом электрода и покрытия. Электроды разделяются на группы в зависимости от назначения и механических свойств наплавленного металла: 1. Электроды для сварки конструкционных сталей (УОНИ 13/55, ОМА-2, ОК-46.00, Вн-01-00, …). 2. Электроды для сварки высоколегированных сталей (ОЗН-350, ОЗН-300,.). 3. Электроды для наплавки износостойких покрытий (Т - 590, ЦН-5, …) 4. Электроды для сварки чугуна (МНЦ - 1, ОМИ - 1, ЦЧ – 4, ПАНЧ-11). 5. Электроды для сварки алюминевых сплавов (ОЗА - 1, А - 2, Ал - 2, …). Электроды первых трех групп чаще всего изготовляются из малоуглеродистой сварочной проволоки Св — 08, Св — 10 (цифра показывает содержание углерода в сотых долях %.). Покрытия электродов могут быть двух видов: 1 — стабилизирующее, способствующее устойчивому горению дуги; 2 — защитное, предохраняющее расплавленный слой от кислорода и азота воздуха и имеющее раскисляющие, легирующие и другие элементы. Стабилизирующее покрытие состоит из веществ (калий, кальций и др.), атомы которых легко ионизируются и тем самым облегчается возбуждение и горение дуги. Сухой воздух не является проводником электрического тока, но если в нем имеются ионизированные атомы, то электрический ток проходит. Простейшую стабилизирующую обмазку электродов изготовляли из 80.. 85 частей мела и 15… 20 частей жидкого стекла. Однако это покрытие не защищает металл от воздействия воздуха; сварка выполняется, но шов получается хрупким. Защитное покрытие является более сложным по составу и включает в себя различные вещества: 1. Связывающие (жидкое стекло, …); 2. Стабилизирующие горение дуги (сода, поташ, ….); 3. Газообразующие (крахмал, пищевая мука, целлюлоза, уголь, …); 4. Шлакообразующие (полевой шпат, плавиковый шпат, кварц,...); 4. Раскисляющие и легирующие (ферромарганец, ферросилиций, ферротитан, феррохром, …) Покрытие наносится на электрод слоем 0, 5… 2, 5 мм.

Электроды поставляются потребителям в упаковке, на которой наносится условное обозначение (рис. 2.15), включающее основные технологические сведения об электродах. Первые в мире сварочные электроды начали изготовлять в 1890 году на Пермских пушечных заводах, начальником которых был изобретатель плавящих электродов Славянов Н. Г. Высокого качества электроды (приложение 2.1.) в настоящее время изготовляются на Тюменском заводе сварочных электродов. Источниками питания электрической дуги являются: 1.Сварочные трансформаторы (рис. 2.16). Напряжение первичной обмотки 220 В в однофазных трансформаторах или 380 В в двух и трехфазных трансформаторах понижается до более низкого напряжения (40…90 В холостого хода). Во вторичной обмотке в несколько раз меньше витков, чем у первичной обмотки, а провод изготовляется значительно большего сечения, т.к. сварочные токи измеряются сотнями и тысячами ампер. Сила сварочного тока регулируется несколькими способами: переключением вторичных обмоток (изменение числа витков), изменением воздушного зазора между подвижным пакетом и неподвижным магнитопроводом, перемещением катушек вторичной обмотки и включением магнитного дросселя в сварочную цепь. 2.Сварочные преобразователи, представляющие собой установку, в которой ротор сварочного генератора постоянного или переменного тока приводится во вращение электродвигателем. Сила тока регулируется с помощью обмоток возбуждения.

3.Сварочные выпрямители, состоящие из понижающего одно-, двух- или трехфазного трансформатора и блока выпрямителей (диоды, селеновые, германиевые или кремниевые пластины). 4.Сварочные агрегаты, состоящие из генератора постоянного или переменного тока, приводимого в действие карбюраторным или дизельным двигателем. На некоторых передвижных установках привод выполняется от вала отбора мощности трактора или трансмиссии автомобиля. Для упрощения зажигания и улучшения устойчивости горения дуги в некоторых случаях, например, при аргонно-дуговой сварке, используются осцилляторы, которые преобразуют переменный ток в ток высокой частоты (150… 500 кГц) и высокого напряжения (2… 6 кВ), который накладывается на основной сварочный ток. Осциллятор включается параллельно сварочному трансформатору, высокие напряжения и частота способствуют улучшению пробоя газовой среды и её ионизации. Сварка может выполнятся как на переменном, так и на постоянном токе. По возможности следует проводить сварку на переменном токе, т.к. она раза в два экономичнее сварки на постоянном токе. Следует иметь ввиду, что температура дуги выше на аноде, чем на катоде. Поэтому при необходимости глубокого проплавления металла применяют прямую полярность: плюс (анод) на деталь, а минус (катод) на электрод (рис. 2.17.). Для уменьшения перегрева детали применяют обратную полярность: минус присоединяют к деталям, а плюс на электрод.

Для повышения производительности ручной дуговой сварки применяют ряд способов: 1.

Сварка с глубоким проплавлением (рис 2.18). Используется электрод ОЗС с повышенной толщиной покрытия, у которого расплавление обмазки несколько отстает от расплавления электрода, поэтому дуга плавится как бы внутри чехла. Действие дуги концентрируется и меньше потерь тепла, поэтому глубина проплавления увеличивается. 2.

Сварка лежачим электродом (рис. 2.19). Электрод с повышенной толщиной обмазки укладывается в разделку шва, возбуждают дугу, которая горит и по мере расплавления электрода перемещается по его длине. 3. Сварка пучком электродов. Берется несколько электродов, сваривают концы, при сварке получается дуга, плавающая по электродам. 4. Сварка ванным способом (рис. 2.20). В месте соединения арматурных и других стержней делают ванночку из стальной или медной ленты, либо используют керамическую разъемную форму. Между стыками стержней оставляют зазор около 1, 5 диаметра электрода с покрытием; при горении дуги в этом пространстве образуется ванна жидкого металла. Для того, чтобы ванна не успевала остыть, берут толстые электроды или пучок электродов, используют повышенный ток и без задержек меняют электроды.

5. Сварка трехфазной дугой (рис. 2.21). Используется специальный электрод, состоящий из двух электрически изолированных между собой стержней и покрытых общей обмазкой. К каждому стержню подводится по фазе, а третья — к детали.

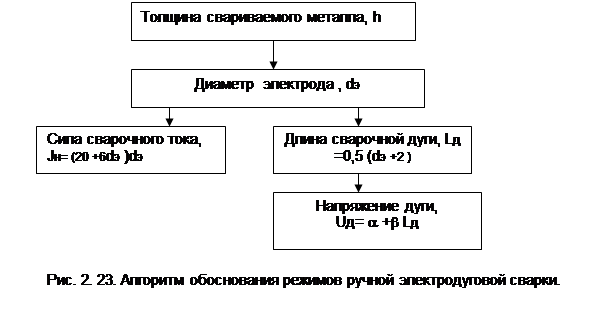

6. Сварка порошковой проволокой (рис. 2.22). Наружная оболочка является проводником электрического тока, защитным устройством для сердечника. Защитное покрытие находится внутри электрода. Очень эффективно использовать порошковую проволоку для сварки в среде углекислого газа. Это позволяет применять более высокие плотности тока, уменьшается разбрызгивание металла, улучшаются механические свойства. Сварка порошковой проволокой весьма удобна, т.к. упрощается конструкция сварочного оборудования. Для сварки и наплавки конструкционных сталей применяются следующие типы электродов: для низколегированных сталей -Э-34, Э-38, Э- 42, Э- 42А, Э- 46, Э- 46А; для среднеуглеродистых и низколегированных сталей-Э-50, Э- 50А, Э- 55; для легированных сталей повышенной прочности- Э-60, Э- 60А, Э- 70, Э- 85, Э-100, Э- 125, Э- 145, Э-150. Цифра в обозначении типов электродов показывает значение предела прочности разрыву (sв) в кГс / мм2, а индекс А в конце обозначения -повышенную пластичность материала сварного шва. Каждому типу электродов может соответствовать несколько марок. Например, к типу Э-42А относится электроды марок УОНИ-13/45, ОЗС-2, СМ-11 и др., а к типу Э-46 — электроды АНО-3, АНО-4 и др. Расчет режимов ручной электродуговой сварки проводится в соответствии с алгоритмом (рис. 2.23).

Сначала выбирается по таблице диаметр электрода dэ в зависимости от толщины h свариваемого металла.

Потом определяется сила сварочного тока по формуле: Jн= (20 +6dэ)dэ, а далее находится длина сварочной дуги: Lд =0, 5 (dэ +2), ММ и по ней определяется напряжение дуги: Uд= a +b Lд, В Uд= a +b Lд, В.

|