Пример расчета (расчет магнитной цепи)

Расчет магнитной цепи проводится на пару полюсов.

4.1.1. Расчетное сечение воздушного зазора.

где

Наличие зубцов, радиальных вентиляционных каналов на статоре, ступенчатость крайних пакетов статора, рифление поверхности ротора и зубцов на роторе приводят к увеличению воздушного зазора. Увеличение воздушного зазора учитывается коэффициентом Картера. 4.1.2. Коэффициент зубчатости статора

4.1.3. Коэффициент, учитывающий радиальные вентиляционные каналы статора,

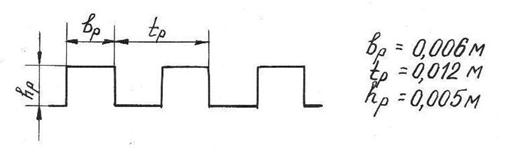

где 4.1.4. Коэффициент, учитывающий рифление поверхности ротора, [4, с. 225 – 230]

где

Рис. 4.2. Рифление бочки ротора

4.1.5. Коэффициент, учитывающий «срезы» зубцов ротора через отверстия в клиньях пазов

Коэффициент 4.1.6. Коэффициент, учитывающий ступенчатость крайних пакетов статора,

4.1.7. Коэффициент зубчатости ротора по продольной оси ротора d в предположении, что на большом зубце ротора пазы отсутствуют или заклиниваются стальными магнитными клиньями.

где

4.1.8. Коэффициент зубчатости ротора по поперечной оси ротора q

4.1.9. Коэффициент воздушного зазора (коэффициент Картера) по продольной оси ротора d

4.1.10. Коэффициент воздушного зазора (коэффициент Картера) по поперечной оси ротора q

4.1.11. Магнитный поток в зазоре в режиме холостого хода при номинальном напряжении

где

4.1.12. Индукция в воздушном зазоре

4.1.13. МДС воздушного зазора

где

4.1.14. Ширина зубца статора на 1/3 высоты от расточки статора

4.1.15. Расчетное сечение зубцов статора

где

4.1.16. Индукция в зубцах статора

4.1.17. При индукциях в зубцах Коэффициент, учитывающий ответвление потока в паз статора,

4.1.18. Сердечник статора турбогенератора собирается из вырубок листовой холоднокатаной или горячекатаной электротехнической стали толщиной 0, 5 или 0, 35 мм. Горячекатаная листовая электротехническая сталь применяется для изготовления сердечника статора турбогенераторов мощностью до 30 МВт, но может применяться и для изготовления сердечника статора турбогенераторов мощностью до 150 МВт [2]. Холоднокатаную листовую электротехническую сталь рекомендуется [4] применять в турбогенераторах мощностью свыше 100 МВт, но может применяться и в турбогенераторах мощностью свыше 30 МВт. Холоднокатаная сталь обладает разными магнитными свойствами вдоль и поперёк прокатки. Вырубку листов активной стали производят так, чтобы направление магнитного потока в спинке статора совпадало с направлением прокатки, т. е. с направлением наибольшей магнитной проводимости и наименьших потерь [4]. Кривые намагничивания сталей представлены в Приложении 2. Напряженности магнитного поля в спинке сердечника статора и в зубцах статора (при индукциях в зубцах Характеристики намагничивания листовой горячекатаной стали марок 1511, 1512, 1513 представлены в табл. П. 2.3 и на рис. П. 2.3. Для проектируемого турбогенератора выбираем холоднокатаную сталь марки 3413 (табл. П. 2.1, П. 2.2, рис. П. 2.1, П. 2.2). При индукции 4.1.19. Магнитодвижущая сила (МДС) зубцов статора

4.1.20. Высота спинки статора из условия виброустойчивости

где 4.1.21. Расчетное сечение спинки статора

4.1.22. Индукция в спинке статора

4.1.23. При индукции 4.1.24. Расчетная длина магнитной линии в спинке статора

4.1.25. МДС спинки статора

4.1.26. Суммарная МДС (к построению переходной характеристики)

4.1.27. Диаметр бочки ротора на высоте:

4.1.28. Расчетная ширина пазов ротора

4.1.29. Расчетное сечение зубцов ротора на высоте:

4.1.30. Проводимость для потока рассеяния зубцовой зоны ротора (рис. 3.8)

4.1.31. Поток рассеяния ротора

4.1.32. Магнитный поток ротора

4.1.33. Индукция в расчетных сечениях зубцов ротора:

4.1.34. Ширина зубца ротора в расчетных сечениях:

4.1.35. Коэффициенты, учитывающие ответвления потока в пазы ротора:

4.1.36. Напряженность магнитного поля в расчетных сечениях зубцов ротора при индукциях в зубцах менее 1, 85 Тл определяется по таблицам П. 2.4 или П. 2.5. При индукциях в зубцах более 1, 85 Тл – по рисункам П. 2.4 или П. 2.5 с учётом ответвления потока в пазы ротора. При индукции 4.1.37 МДС зубцов ротора

4.1.38. При центральном отверстии в бочке ротора

4.1.39. Индукция в спинке ротора

4.1.40. Магнитная напряженность в спинке ротора (определяется по табл. П. 2.5) 4.1.41. Средняя длина магнитных линий в спинке ротора

4.1.42. МДС спинки ротора

4.1.43. МДС обмотки возбуждения, необходимая для обеспечения в обмотке статора номинального напряжения в режиме холостого хода,

4.1.44. Коэффициент насыщения магнитной цепи

в нормально спроектированных машинах О правильности выбора размеров магнитной цепи и магнитных нагрузок можно судить по рекомендуемым значениям магнитной индукции на отдельных участках магнитной цепи, представленных в табл.4.1.,

Таблица 4.1

Убеждаемся, что в примере расчета значения индукций на отдельных участках магнитной цепи (табл. 4.1) находятся в допустимых пределах. Если индукция на отдельных участках магнитной цепи оказывается не в допустимых пределах, то следует изменить или магнитные нагрузки, или размеры магнитной цепи и повторить заново расчет отдельных разделов курсового проекта. 4.1.39. Ток возбуждения в режиме холостого хода

4.2. Пример расчёта (характеристика холостого хода)

После расчёта магнитной цепи при напряжении холостого хода Расчёт характеристики холостого хода для рассматриваемого примера представлен в табл. 4.2, где Таблица 4.2 Расчёт характеристики холостого хода

окончание табл. 4.2

В расчётах тока возбуждения Целесообразно характеристику холостого хода Таблица 4.3

Такое сравнение позволяет оценить использование активного железа в спроектированном турбогенераторе по сравнению с усредненными данными характеристик холостого хода серийных турбогенераторов. Характеристики холостого хода – нормальная 1 и спроектированного турбогенератора 2 представлены на рис. 4.3.

Рис.4.3. Характеристики холостого хода турбогенераторов: 1 – нормальная; 2 – спроектированного турбогенератора

Как видно, спроектированный турбогенератор характеристика холостого хода, которого расположена ниже нормальной характеристики холостого хода имеет несколько выше использование железа по сравнению со среднестатистическими серийными турбогенераторами. Характеристика холостого хода используется в дальнейшем при построении диаграммы Потье (рис. 6.1) и других характеристик турбогенератора.

|

,

, – расчетная длина воздушного зазора,

– расчетная длина воздушного зазора, м.

м. .

.

– ширина радиального вентиляционного канала,

– ширина радиального вентиляционного канала,  – ширина пакета статора, 1.1.9.

– ширина пакета статора, 1.1.9. ,

, – ширина выступа и

– ширина выступа и  – шаг рифления (рис.4.2).

– шаг рифления (рис.4.2).

.

. рассчитывается только для турбогенераторов серий ТВФ и ТВВ, для турбогенераторов серии Т и ТВ –

рассчитывается только для турбогенераторов серий ТВФ и ТВВ, для турбогенераторов серии Т и ТВ –  .

. .

.

– зубцовый шаг по пазам ротора;

– зубцовый шаг по пазам ротора; м.

м.

В

В Вб,

Вб, – коэффициент,

– коэффициент, .

. Тл.

Тл. А,

А, – коэффициент,

– коэффициент, ,

, – магнитная постоянная,

– магнитная постоянная,  .

.

– эффективная длина сердечника статора.

– эффективная длина сердечника статора. Тл.

Тл. Тл часть потока ответвляется в паз статора.

Тл часть потока ответвляется в паз статора.

Тл) определяются по табличным данным кривых намагничивания соответствующих сталей. При индукциях в зубцах статора

Тл) определяются по табличным данным кривых намагничивания соответствующих сталей. При индукциях в зубцах статора  Тл напряженность магнитного поля в зубцах статора следует определять по рисункам кривых намагничивания соответствующих сталей для зубцов с учётом ответвления магнитного поля в пазы статора.

Тл напряженность магнитного поля в зубцах статора следует определять по рисункам кривых намагничивания соответствующих сталей для зубцов с учётом ответвления магнитного поля в пазы статора. напряженность магнитного поля в зубцах статора

напряженность магнитного поля в зубцах статора  А/м (определяется по табл. П. 2.1 кривой намагничивания холоднокатаной стали поперёк проката).

А/м (определяется по табл. П. 2.1 кривой намагничивания холоднокатаной стали поперёк проката). А.

А. м,

м, – наружный диаметр сердечника статора.

– наружный диаметр сердечника статора.

Тл.

Тл. Тл напряженность магнитного поля в спинке статора

Тл напряженность магнитного поля в спинке статора  А/м (определяется по табл. П. 2.2 кривой намагничивания холоднокатаной стали вдоль проката).

А/м (определяется по табл. П. 2.2 кривой намагничивания холоднокатаной стали вдоль проката). м.

м. А.

А. А.

А. от основания паза ротора (рис.4.1)

от основания паза ротора (рис.4.1) м;

м; от основания паза ротора

от основания паза ротора м.

м. м.

м.

.

.

Вб.

Вб. Вб.

Вб. Тл,

Тл, Тл.

Тл. м,

м, м.

м. ,

, .

. напряженность магнитного поля в зубцах ротора

напряженность магнитного поля в зубцах ротора  (по табл. П. 2.5 для турбогенераторов свыше 25 МВт), при индукции

(по табл. П. 2.5 для турбогенераторов свыше 25 МВт), при индукции  напряженность магнитного поля

напряженность магнитного поля  (по рис. П. 2.5 с учетом коэффициента ответвления

(по рис. П. 2.5 с учетом коэффициента ответвления  ).

). А.

А. м индукция в спинке ротора превышает допустимое значение (табл. 4.1). Заполняем центральное отверстие ферромагнитным материалом и принимаем

м индукция в спинке ротора превышает допустимое значение (табл. 4.1). Заполняем центральное отверстие ферромагнитным материалом и принимаем  . В этом случае сечение спинки ротора

. В этом случае сечение спинки ротора

Тл.

Тл. А/м

А/м м.

м. А.

А. А.

А. ,

, .

.

А.

А. или в относительных единицах

или в относительных единицах  рассчитывается характеристика холостого хода. Характеристика холостого хода рассчитывается и представляется в относительных единицах, как

рассчитывается характеристика холостого хода. Характеристика холостого хода рассчитывается и представляется в относительных единицах, как  . Расчёт характеристики холостого хода заключается в расчётах магнитной цепи при напряжениях холостого хода

. Расчёт характеристики холостого хода заключается в расчётах магнитной цепи при напряжениях холостого хода  .

. , значения коэффициентов

, значения коэффициентов  и

и  берутся из расчёта магнитной цепи.

берутся из расчёта магнитной цепи.

в относительных единицах МДС

в относительных единицах МДС  А (табл. 4.2) соответствует МДС обмотки возбуждения

А (табл. 4.2) соответствует МДС обмотки возбуждения  при ЭДС холостого хода

при ЭДС холостого хода  спроектированного турбогенератора сравнить с нормальной характеристикой холостого хода турбогенераторов [9, с. 660]. Нормальная характеристика холостого хода турбогенераторов представлена в табл. 4.3.

спроектированного турбогенератора сравнить с нормальной характеристикой холостого хода турбогенераторов [9, с. 660]. Нормальная характеристика холостого хода турбогенераторов представлена в табл. 4.3.